Tabla de contenido

La carga y descarga automática de chapa metálica se refiere a una tecnología y un proceso que utiliza equipos automatizados para transportar, cargar y descargar automáticamente placas o piezas de chapa metálica durante el procesamiento y la producción de chapa metálica, reduciendo así la intervención manual y mejorando la eficiencia de producción y la calidad del procesamiento.

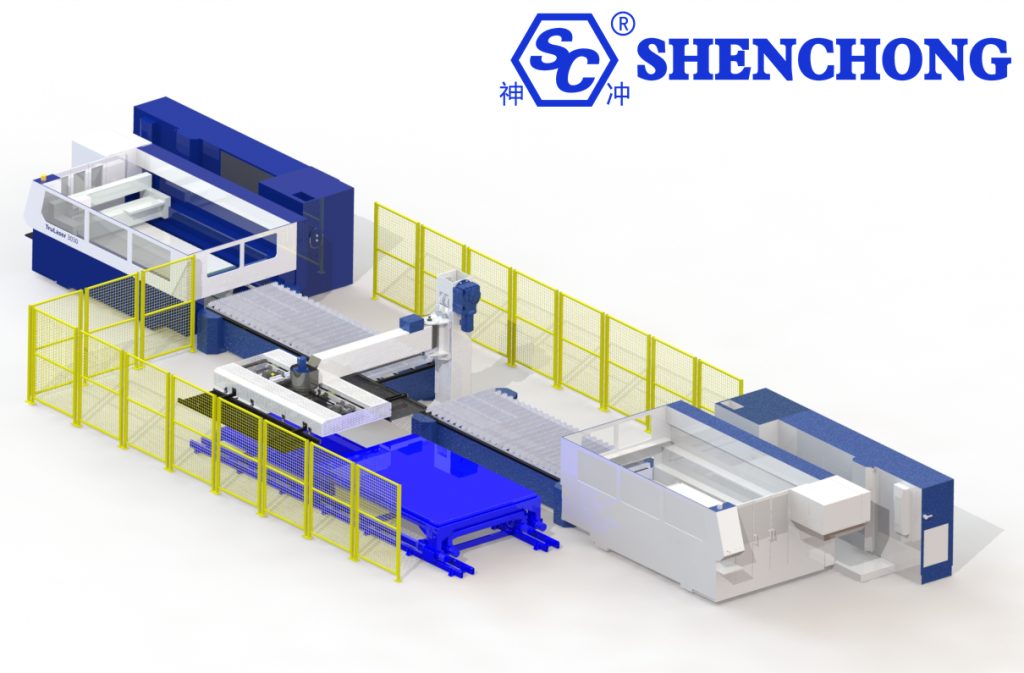

Los sistemas automáticos de carga y descarga de chapa metálica desempeñan un papel cada vez más importante en la fabricación moderna de chapa metálica, especialmente en el corte por láser, estampado, doblado, soldadura y otros enlaces, lo que puede mejorar en gran medida la eficiencia, reducir los costos laborales y mejorar la consistencia e inteligencia del producto.

1. ¿Qué es la carga y descarga automática de chapa?

La carga y descarga automática de chapa metálica se refiere al proceso de alimentación automática de chapas o piezas de trabajo en equipos de procesamiento (como máquinas de corte por láser, punzonadoras, dobladoras, etc.) para su procesamiento durante el procesamiento de chapa metálica, y su retirada automática del equipo tras el mismo. Este sistema reduce considerablemente la intervención manual y permite la automatización y la eficiencia del proceso de procesamiento.

Contenido principal:

- Carga automática: extrae automáticamente láminas de materia prima del almacén de materiales o del estante de materiales y las coloca con precisión en el banco de trabajo del equipo de procesamiento (como máquinas de corte por láser, punzonadoras, dobladoras, etc.).

- Descarga automática: Retira automáticamente las piezas procesadas o los productos terminados del equipo de procesamiento y los envía al área de recolección designada o al siguiente proceso.

- Control inteligente: utilice PLC, robots, multisensores, etc. para realizar la automatización e inteligencia de todo el proceso de carga y descarga.

Principales ventajas:

- Ahorre costes laborales y reduzca la intensidad del trabajo.

- Mejore la eficiencia del procesamiento y acorte el ciclo de producción.

- Mejore la precisión del procesamiento y la consistencia del producto.

- Mejorar la seguridad de la producción y reducir el riesgo de lesiones relacionadas con el trabajo.

- Promover la digitalización y el desarrollo inteligente de la fabricación de chapa metálica.

2. Composición del sistema automático de carga y descarga de chapa metálica

La chapa metálica sistema automático de carga y descarga Es una parte importante de la automatización moderna del procesamiento de chapa metálica. Se encarga principalmente de la manipulación, el posicionamiento, la carga y la descarga automáticas de chapas, mejora la eficiencia del procesamiento, reduce los costes de mano de obra y mejora la consistencia del producto. A continuación, se presenta un análisis detallado del sistema:

1) Pieza de carga (dispositivo de carga)

Responsable de entregar automáticamente las materias primas (láminas) desde el área de almacenamiento hasta el banco de trabajo del equipo de procesamiento.

Componentes principales:

- Estantería de carga/almacén de materiales

Almacena múltiples hojas originales, y la estructura puede ser apilable, tipo cajón o torre de material.

- Sistema de recogida de material con ventosa

La ventosa de vacío succiona la hoja fuera del estante a través del brazo elevador para evitar rayar la superficie.

Ventajas: Sin daños por contacto, adecuado para materiales de precisión como el acero inoxidable.

- Plataforma elevadora

Ajusta automáticamente la altura para garantizar que se aspire una hoja cada vez.

- Dispositivo de posicionamiento de guía

Asegura la precisión de alineación de la hoja antes de colocarla en el equipo de procesamiento.

2) Sistema de transporte (mecanismo de manipulación)

Realizar el traslado de placas desde el punto de carga a la mesa de procesamiento, o desde la mesa de procesamiento a la zona de descarga.

Tipos comunes:

- Brazo robótico (robot multieje)

Equipado con ventosas o pinzas, realiza acciones de carga, descarga y manipulación, y admite un posicionamiento preciso en múltiples ángulos.

- Mecanismo transversal de riel deslizante/línea transportadora de banda

Aplicable para mover placas desde el área de carga a la plataforma de corte, etc.

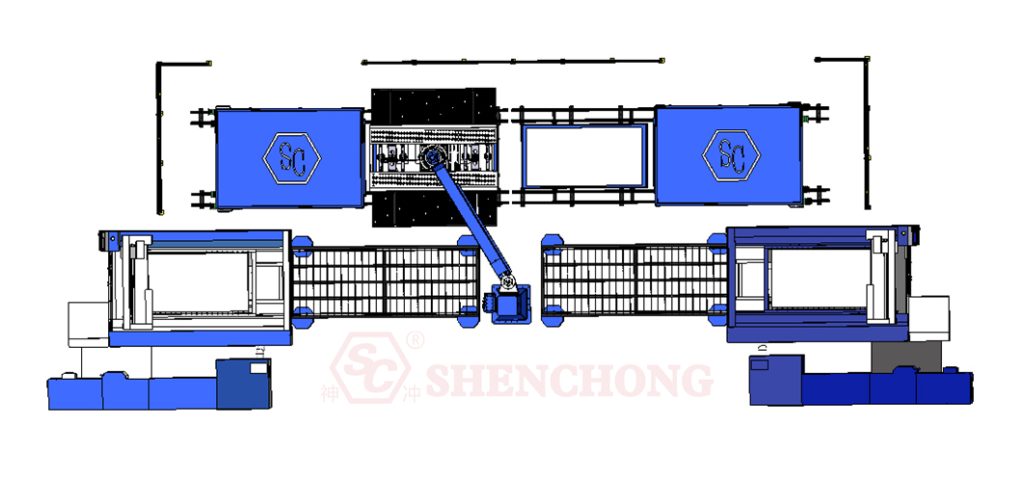

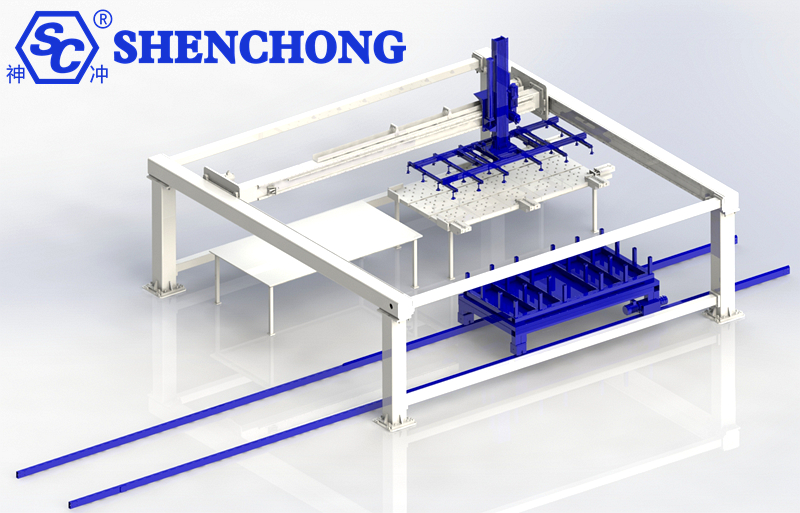

- Sistema de agarre tipo pórtico

Fuerte rigidez estructural, adecuada para carga y descarga de alta frecuencia de placas de gran tamaño.

3) Pieza de descarga (sistema de procesamiento de producto terminado/material residual)

Responsable de clasificar y transferir piezas procesadas o materiales residuales desde la plataforma de procesamiento a la ubicación designada.

Estructura central:

- Mecanismo de agarre del producto terminado

Puede identificar automáticamente las piezas de trabajo que se han cortado, agarrarlas y transferirlas.

- Mecanismo de separación de material residual

Separa los materiales de desecho de los productos terminados para su posterior procesamiento y reciclaje.

- Dispositivo de clasificación

Clasifica diferentes tipos de piezas de trabajo según tamaño, forma o proceso.

- Descarga de la cinta transportadora

Envía productos terminados o materiales residuales al área de almacenamiento temporal o al siguiente proceso.

4) Sistema de control (parte electrónica de control e información)

Incluye:

- Sistema de control informático industrial/PLC

Controla el proceso de acción, el ritmo y el enclavamiento de seguridad de cada componente.

- Interfaz hombre-máquina (HMI)

Los operadores pueden configurar programas, monitorear el estado y procesar información de alarmas.

- Sistema de sensores

Incluye sensores visuales, localizadores láser, sensores de presión, etc., utilizados para identificar información como posición, forma, grosor, etc.

- Interfaz de comunicación con el equipo anfitrión

Se conecta con máquinas de corte láser, punzonadoras, dobladoras y otros equipos para garantizar un funcionamiento sincrónico.

5) Sistema de protección de seguridad

- Dispositivo de protección de seguridad fotoeléctrica

- Sensor anticolisión

- Sistema de parada de emergencia

- Valla de seguridad y control de acceso

3. Equipos de aplicación común

Los sistemas de carga y descarga automática de chapa metálica se utilizan ampliamente en una variedad de equipos de procesamiento de chapa metálica para mejorar la eficiencia de la producción, reducir la participación manual y lograr una producción automatizada e inteligente.

Los siguientes son varios equipos de aplicación comunes para sistemas de carga y descarga automática de chapa metálica:

- Sistema automático de carga y descarga de máquinas de corte por láser

- Sistema automático de carga y descarga de punzonadoras CNC

- Prensa plegadora Sistema automático de carga y descarga de máquinas (con robot o dispositivo seguidor)

- Robot de carga y descarga para línea de soldadura o pulverización

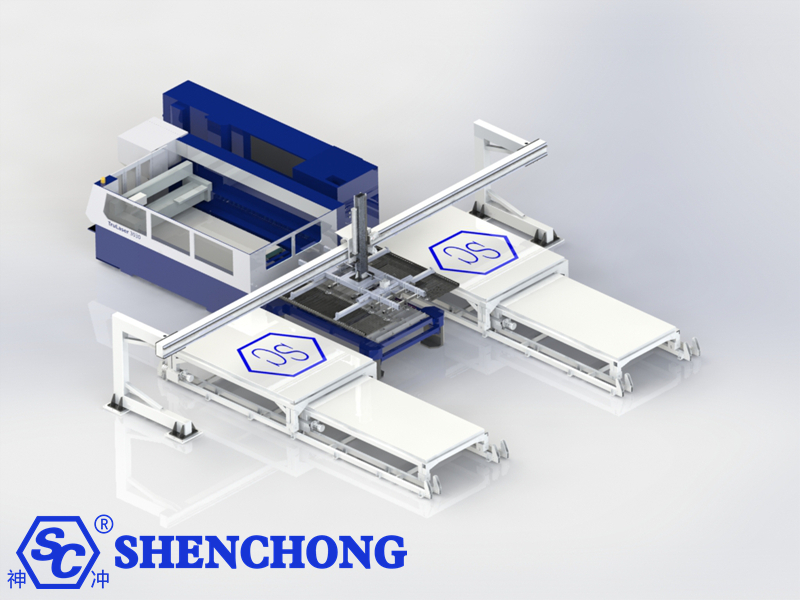

1) Sistema automático de carga y descarga para máquina de corte láser.

Características de la aplicación:

- Carga y posicionamiento automático de toda la chapa, descarga automática de producto terminado y materiales residuales después del corte.

- Aplicable a placas medianas y gruesas y escenarios de procesamiento a gran escala.

Estructura de configuración:

- Brazo de carga con ventosa de vacío

- Almacén de material de elevación automático o torre de material en placa

- Sistema de clasificación automática después del corte (separación de productos terminados y materiales de borde)

- Equipado con sensor de reconocimiento visual o de reconocimiento de matrícula

Aplicaciones representativas:

- Máquina de corte por láser de fibra

- Equipos de corte por láser de CO₂

2) Sistema automático de carga y descarga para punzonadora CNC

Características de la aplicación:

- Alimentación automática de la placa, eliminación automática de material después del punzonado y mejora de la eficiencia de toda la línea.

- Se utiliza comúnmente en punzonado de placas, rebordeado, embutición superficial y otros procesos.

Estructura de configuración:

- Brazo automático de apilado y carga de placas

- Dispositivo de alimentación automática

- Sistema de selección de piezas y plataforma de clasificación

Método de integración:

- Línea de producción flexible FMS de carga y descarga automática individual o en línea

3) Sistema automático de carga y descarga de la máquina dobladora CNC

Características de la aplicación:

- Agarra automáticamente la placa a doblar y realiza el doblado y apilado automático en múltiples procesos.

- Se puede integrar con robots y dispositivos de seguimiento.

Estructura de configuración:

- Robot de plegado de seis o siete ejes

- Ventosa de vacío o mecanismo de sujeción

- Unidad de posicionamiento de rotación y volteo automático

- Dispositivo de apilado automático para productos terminados

Escenarios aplicables:

- Fabricación de gabinetes, doblado de carcasas de chapa metálica, piezas con requisitos de alta precisión para bordes de plegado múltiples

4) Sistema automático de carga y descarga de la cizalla.

Características de la aplicación:

- Alimentación y posicionamiento automáticos después del corte, recogida o transmisión automática de las placas cortadas

Estructura de configuración:

- Estante de carga o plataforma de alimentación frontal servo

- Mecanismo de sujeción con empujador de alimentación/ventosa

- Línea transportadora de descarga o bandeja de clasificación

5) Sistema de carga y descarga de robot para soldadura o rectificado de chapa metálica

Características de la aplicación:

- Para soldar, esmerilar y otros procesos, utilice robots para transportar o posicionar automáticamente las piezas de trabajo para mejorar la consistencia.

Estructura de configuración:

- Estación de trabajo de soldadura/pulido

- Mesa giratoria para piezas de trabajo o plataforma de doble estación

- Robot de carga y descarga + sistema de identificación

6) Sistema de fabricación flexible (FMS) e integración de carga y descarga de chapa metálica

Características de la aplicación:

- Integrar múltiples dispositivos (láser/punción/plegado) y sistemas logísticos para realizar una “fábrica oscura”.

- Consiga una alta automatización y control digital.

Estructura de configuración:

- Almacén automático de material de placa + sistema de elevación inteligente

- Sistema de transporte AGV o carro ferroviario

- El sistema MES despacha el proceso de carga y descarga

7) Otros escenarios de aplicación de equipos de carga y descarga automática

- Máquina automática de carga y descarga de películas: aplique una película protectora antes del corte por láser y complete el proceso de carga y descarga.

- Carga y descarga automática de bobinas de chapa metálica: se utiliza para desenrollar las bobinas y alimentarlas a equipos de estampado/corte.

- Línea de envasado automático: las placas terminadas ingresan a la línea de envasado automático o sistema de almacenamiento inteligente después de la carga y descarga

4. Diagrama esquemático del flujo de trabajo (tome el corte por láser como ejemplo)

A continuación se toma como ejemplo el sistema automático de carga y descarga de corte por láser de chapa metálica para analizar en detalle su flujo de trabajo típico:

Todo el proceso se divide en cinco pasos: carga automática → posicionamiento de la chapa → corte láser → descarga automática → clasificación y apilado del producto terminado.

1) Carga automática

Función:

Transportar automáticamente la chapa original desde el bastidor hasta la plataforma de trabajo de la máquina de corte láser.

Proceso principal:

El brazo de carga o ventosa agarra la lámina → la plataforma elevadora ajusta la altura → detecta si la adsorción es exitosa (evita la absorción múltiple) → transporta a la plataforma de corte y completa la colocación.

Equipo de apoyo:

- Brazo de adsorción/manipulador de ventosa de vacío

- Almacén de material de elevación automático/estantería apilable

- Sensor de detección de espesor de hoja/número de hoja

2) Posicionamiento y detección de hojas

Función:

Asegúrese de que la hoja esté colocada de forma precisa y exacta sobre la mesa de corte.

Proceso principal:

El sensor fotoeléctrico/láser detecta la posición de la hoja →Ajusta automáticamente la dirección X/Y →El sistema determina si cumple con los requisitos de corte →Envía una señal de “preparación de corte completada” al sistema de corte láser.

Equipo de apoyo:

- Sensor de alineación láser

- Dispositivo de límite de precisión

- Función de corrección automática del sistema de control

3) Procesamiento de corte por láser

Función:

La máquina de corte por láser ejecuta el programa de procesamiento para cortar la posición del patrón/orificio de la placa.

Proceso principal:

El programa de procesamiento se inicia → El cabezal láser corta según la trayectoria → La señal de finalización del corte se devuelve al sistema de control.

Equipo de apoyo:

- Máquina de corte por láser de fibra (o láser de CO₂)

- Cabezal láser de enfoque automático

- Sistema CNC (se puede vincular con el sistema MES)

4) Descarga automática

Función:

Retire el producto terminado y el material residual del banco de trabajo después del corte.

Proceso principal:

El brazo robótico de descarga o la pinza con riel deslizante agarran la pieza de trabajo →Mueven el producto terminado o el material del borde según el programa →Colocan el producto terminado en la plataforma de descarga designada o en el área de apilamiento.

Equipo de apoyo:

- Brazo robótico con ventosa/ventosa magnética

- Mecanismo de clasificación y empuje

- Sistema de transporte por deslizamiento

5) Clasificación y apilado del producto terminado

Función:

Clasifique automáticamente y apile cuidadosamente diferentes piezas para prepararlas para el siguiente proceso.

Proceso principal:

Identificar automáticamente la forma/número de productos terminados → El robot apila las pilas según la ruta establecida → O transferir a la línea de transporte automatizada/punto de acoplamiento AGV.

Equipo de apoyo:

- Cámara de posicionamiento secundaria (reconocimiento visual)

- Plataforma elevadora apilable multicapa

- Sistema automático de trazabilidad de códigos mediante etiquetado/escaneo

Resumen del diagrama de proceso

Carga automática de tablero en bruto → Detección de posicionamiento → Transporte automático a la mesa de corte → Procesamiento de corte por láser → Corte completado → Identificación del producto terminado y material residual → Descarga y transporte automáticos → Producto terminado enviado al siguiente proceso o área de apilado

Características clave del flujo de trabajo

- Nivel de automatización: operación no tripulada de todo el proceso (puede lograr una “fábrica oscura” de 24 horas).

- Precisión de posicionamiento: sistema de calibración automática para garantizar la precisión del procesamiento.

- Mejora de la eficiencia: procesamiento continuo de múltiples hojas, programación automática.

- Seguridad: aislamiento hombre-máquina, protección de rejilla, advertencia de mal funcionamiento.

5. Configuración y ampliación opcional del sistema automático de carga y descarga.

Con la configuración estándar, el sistema automático de carga y descarga de chapa metálica también puede equiparse con diversas configuraciones opcionales y ampliaciones según los diferentes requisitos de producción, tipos de equipos y niveles de automatización para lograr una mayor eficiencia, mayor flexibilidad y una integración completa con sistemas de fabricación inteligentes. A continuación, se presenta una descripción detallada según la clasificación de los módulos funcionales.

1) Configuración de expansión del tipo de gestión de placas

- Sistema automático de almacén de materiales/torre de materiales: estructura de apilamiento de múltiples capas, selección automática de capas y recolección de materiales, adecuado para producción de lotes pequeños de múltiples variedades o producción continua de lotes grandes.

- Sistema de detección de espesor de hoja: identificación automática del espesor de hoja para evitar que se succionen varias hojas o materiales incorrectos a la vez.

- Sistema de reconocimiento de tipo/tamaño de hoja (reconocimiento visual o de código de barras): confirma automáticamente si la hoja cargada actualmente coincide con el programa para lograr seguridad y prevención de errores.

- Sistema automático de filmación en láminas: adecuado para escenas con altos requisitos de protección de superficies, como placas de acero inoxidable y aluminio.

2) Expansión del dispositivo de ejecución de carga y descarga

- Robot colaborativo multieje: reemplaza los brazos robóticos tradicionales para lograr una planificación de trayectoria más compleja y un agarre de múltiples ángulos.

- Dispositivo de volteo automático de piezas de trabajo: se utiliza antes y después de doblar o después de soldar, cuando la pieza de trabajo necesita ser operada automáticamente en los lados frontal y posterior.

- Plataforma de conmutación de doble estación/área de almacenamiento: una estación es para cortar, la otra estación es para cargar y descargar, lo que mejora la tasa de utilización del equipo de corte.

- Accesorio de ventosa ajustable (adaptación a múltiples tamaños): para satisfacer las necesidades de agarrar placas de diferentes especificaciones y mejorar la flexibilidad.

3) Configuración de identificación y seguimiento

- Sistema de escaneo de código QR/código de barras: para identificar la placa o el ID de la pieza de trabajo y lograr la trazabilidad automática y la vinculación de órdenes de trabajo.

- Sistema de etiqueta inteligente RFID: coopera con el sistema MES para realizar todo el proceso de seguimiento de placas/piezas desde el almacenamiento hasta el envío.

- Sistema de reconocimiento visual: realiza funciones como posicionamiento de piezas de trabajo, clasificación y detección de defectos.

4) Informatización e integración de sistemas

- Interfaz de acoplamiento del sistema MES: se acopla al sistema MES de la empresa para lograr la sincronización automática del flujo de información de carga y descarga, la gestión de la programación y el monitoreo de la línea de producción.

- Integración de sistemas ERP/WMS: realice un flujo automático de información de inventario e información de pedidos, y optimice el almacenamiento y la distribución de materiales.

- Módulo de comunicación Ethernet/OPC industrial: admite una comunicación rápida y estable con el equipo host o el sistema superior.

5) Extensión de posprocesamiento y manejo

- Sistema de apilamiento automático: puede apilar automáticamente productos terminados de acuerdo con la forma y el tamaño de las piezas para mejorar la limpieza de la descarga.

- Interfaz de acoplamiento de manipulación AGV: vinculada con el carro automático AGV para realizar una manipulación no tripulada desde la línea de producción hasta el almacén o el siguiente proceso.

- Sistema automático de recolección de residuos: recicla automáticamente los materiales residuales de corte/estampación para mejorar la limpieza y la eficiencia de reciclaje del sitio.

6) Configuración de seguridad y colaboración hombre-máquina

- Rejilla de seguridad/lidar: permite la detección de intrusiones regionales y la protección de apagado de emergencia.

- Cubierta protectora flexible/puerta protectora: evita que el personal ingrese por error al área de operación del brazo robótico y mejora el nivel de seguridad.

- Modo de operación manual asistido de colaboración hombre-máquina: admite la intervención manual o el manejo asistido en condiciones de trabajo especiales.

Sugerencias de combinación (escenario de referencia):

Demanda de producción | Configuración extendida recomendada |

Pedidos mixtos de múltiples variedades | Almacén automático de materiales + reconocimiento visual + acoplamiento al sistema MES |

Procesamiento de alta precisión | Detección de espesor de placa + laminación automática de película + dispositivo de volteo automático de piezas de trabajo |

Línea de producción continua de 24 horas para lotes grandes | Sistema de apilado automático + manipulación AGV + recogida de residuos |

Producción flexible multiproceso en lotes pequeños | Robot multieje + sistema de cambio rápido de utillaje + integración ERP |

6. Ventajas y valor de la carga y descarga automática

El sistema automático de carga y descarga de chapa metálica desempeña un papel cada vez más importante en la fabricación moderna de chapa metálica, especialmente en corte por láser, estampado, plegado, soldadura y otras aplicaciones. Esto puede mejorar considerablemente la eficiencia, reducir los costos de mano de obra y mejorar la consistencia y el nivel de inteligencia del producto. A continuación, se detallan sus principales ventajas y valor:

1) Ventajas de la carga y descarga automática de chapa metálica

– Mejorar la eficiencia de la producción

La carga y descarga automática y continua ahorra tiempo de manipulación manual y alineación.

Puede lograr un funcionamiento continuo durante 24 horas, lo que es particularmente adecuado para combinar con equipos de procesamiento de alta velocidad como el corte por láser.

– Reducir los costos laborales

Reemplace el trabajo de manipulación repetitivo y que requiere mucha mano de obra.

Reduce la dependencia de la operación manual, ahorra número de empleados y costos laborales.

– Mejorar la precisión y la consistencia del procesamiento

El posicionamiento y carga automáticos tienen una alta precisión, evitando errores de colocación manual.

Garantizar la consistencia de la calidad y la estandarización entre lotes de productos.

– Garantizar la seguridad operativa

Aislar a las personas y los equipos, reducir el contacto manual con equipos peligrosos como láseres y estampadores, y reducir el riesgo de lesiones relacionadas con el trabajo.

Equipado con dispositivos de protección fotoeléctricos/radar para proteger eficazmente el área de producción.

– Mejorar la utilización del equipo

Evite la inactividad del equipo esperando la carga y descarga manual y mejore la tasa de arranque del equipo.

Conexión con máquinas de corte/doblado/punzonado para optimizar la conexión del ritmo.

– Adaptarse a la producción flexible

Se puede conectar con el sistema MES/ERP para lograr una programación de producción flexible de múltiples variedades y lotes pequeños.

Identifique automáticamente el número, el espesor y el tamaño del material para lograr una operación de flujo mixto.

– Lograr las bases de la fabricación inteligente

Sentar las bases para construir una “fábrica oscura” y hacer realidad fábricas sin personal o con menos personal.

Apoye las necesidades de fabricación inteligente, como recopilación de datos, trazabilidad y análisis de capacidad.

2) Valor fundamental de la carga y descarga automática de chapa metálica

- Beneficios económicos: reduce los costos laborales y de gestión, aumenta la capacidad de producción y acorta el ciclo de entrega.

- Beneficios de gestión: estandarización de procesos, trazabilidad, visualización de datos, favorece la gestión y la toma de decisiones.

- Beneficios de calidad: calidad estable, reduce errores de operación humana y mejora la tasa de rendimiento.

- Competitividad del mercado: satisfacer los requisitos de los clientes de alto nivel en cuanto a automatización y velocidad de respuesta de entrega, y mejorar la imagen corporativa.

3) Tabla de ejemplo de valores del escenario de aplicación

Industria | Ventajas |

Fabricación de chasis y gabinetes | La producción a gran escala y en lotes múltiples es rápida y depende en gran medida del trabajo manual. La automatización puede mejorar significativamente la eficiencia. |

Fabricación de ascensores | Las placas son pesadas y de gran tamaño. La carga y descarga automáticas soluciona el problema de la manipulación manual y mejora la seguridad. |

Chapa metálica para electrodomésticos | La producción multiespecificación tiene un ritmo acelerado. La carga y descarga automáticas, combinadas con el sistema MES, permiten una programación flexible. |

Piezas de chapa para vehículos de nueva energía | Los altos requisitos de precisión para las piezas hacen que la automatización garantice la consistencia y la calidad del montaje. |

7. Resumen

El sistema automático de carga y descarga de chapa metálica es un sistema automatizado que alimenta automáticamente chapas o piezas de metal a equipos de procesamiento de chapa metálica para su procesamiento (carga) y las retira automáticamente (descarga) tras el procesamiento. Es un componente importante de la fabricación inteligente de chapa metálica y se utiliza ampliamente en corte láser, punzonadoras CNC, plegadoras y otros equipos.

Componentes básicos del sistema:

- Dispositivo de carga: toma automáticamente las materias primas (como láminas) y las coloca en la plataforma de procesamiento.

- Dispositivo de descarga: retira, clasifica o apila automáticamente las piezas procesadas

- Mecanismos de manipulación: como manipuladores de ventosas, robots, carros con rieles deslizantes, etc.

- Sistema de control: PLC, sensores, HMI, etc., para lograr un control inteligente y una operación de vinculación.

Principales ventajas:

- Mejorar la eficiencia: lograr una producción continua y reducir el tiempo de espera

- Reducir los costes laborales: reducir la necesidad de operadores

- Mejorar la precisión del procesamiento: posicionamiento preciso para evitar errores humanos

- Mejorar la seguridad: reducir el contacto directo entre personas y equipos

- Admite fabricación inteligente: se puede conectar a sistemas MES/ERP para lograr la automatización y la integración de la información.