導入

目次

レーザークリーニングは、レーザービームを用いて様々な表面から汚染物質、不純物、またはコーティングを除去する、高度で新興の技術です。その精度、効率性、そして環境への配慮から、多くの業界で大きな注目を集めています。しかし、他の技術と同様に、レーザークリーニングにも長所と短所があります。この記事では、レーザークリーニングの詳細な側面を掘り下げ、その長所と短所を徹底的に分析します。

レーザークリーニングとは何ですか?

レーザー洗浄は、レーザービームを用いて、錆、塗料、酸化物、油、その他の残留物などの汚染物質を表面から除去する技術です。レーザービームは通常、ファイバーレーザーまたは固体レーザーによって生成され、対象表面に照射されます。レーザービームは不要な物質と相互作用し、様々なメカニズムによって除去します。

歴史的背景

レーザー洗浄技術は、20世紀半ばのレーザーの登場以来、大きく進化しました。当初、レーザーは主に科学研究や医療用途に使用されていました。時が経つにつれ、切断、溶接、洗浄など、様々な産業用途へと用途が拡大しました。特に、高出力レーザーやパルスレーザーの開発は、レーザー洗浄技術の普及を加速させました。

レーザー洗浄の仕組み

レーザー洗浄は、集光したレーザービームを表面に照射し、錆、塗料、酸化物、その他の汚染物質などの不要な物質を除去するプロセスです。レーザービームは、熱、光機械的、光化学的相互作用など、様々なメカニズムを通じて材料をアブレーションします。レーザーの波長、パルス幅、エネルギーを調整することで、基板に損傷を与えることなく所望の洗浄効果を達成できます。

レーザー洗浄は、アブレーションと呼ばれるプロセスによって機能します。このプロセスでは、レーザービームが表面の物質と相互作用し、物質を蒸発、昇華、または噴出させます。レーザー洗浄の主なメカニズムは以下のとおりです。

- 熱アブレーションレーザービームは汚染物質を加熱し、蒸発または燃焼させます。このメカニズムは、油や塗料などの有機物質の除去に効果的です。

- 写真–機械的アブレーションレーザーパルスは材料に急速な熱膨張と収縮を引き起こし、機械的応力によって汚染物質を破壊し、表面から剥離させます。これは酸化物や錆の除去に特に有効です。

- 光化学アブレーションレーザーエネルギーは汚染物質に化学反応を誘発し、分子構造を分解して除去を促進します。この方法は、繊細な表面の洗浄や、熱の影響を最小限に抑える必要がある用途によく使用されます。

レーザー洗浄の用途

1. 工業製造業

レーザークリーニングは、金属表面から錆、酸化物、その他の汚染物質を除去するために、工業製造において広く利用されています。また、溶接、接合、コーティング工程のための表面処理にも用いられています。特に自動車、航空宇宙、造船業界は、レーザークリーニングの精度と効率性から大きな恩恵を受けています。

2. 遺産の保存

レーザー洗浄は非接触であるため、歴史的遺物、彫刻、建造物の保存修復に最適です。下地の素材を損傷することなく、汚れ、汚染物質、古いコーティング層を除去できます。この用途は、文化遺産の保存と、貴重な遺物の美観と構造の完全性を維持するために不可欠です。

3. エレクトロニクスおよび半導体産業

電子機器および半導体業界では、レーザー洗浄は繊細な部品から汚染物質や残留物を正確に除去するために用いられています。リソグラフィー、はんだ付け、コーティングなどの工程前の表面の清浄度を確保するために、レーザー洗浄の精度は電子機器の機能と信頼性を維持するために不可欠です。

4. 医療・製薬業界

レーザー洗浄は、医療・製薬業界において、機器、工具、表面の滅菌・洗浄に利用されています。強力な化学薬品を使用せずに、生物学的汚染物質、残留物、コーティングを効果的に除去します。この用途は、医療機器および医療施設の安全性と衛生を確保する上で極めて重要です。

5. 核汚染除去

原子力産業において、レーザー洗浄は放射性物質に曝露された表面の除染に利用されています。二次廃棄物を発生させることなく放射性汚染物質を除去できるため、汚染の拡散リスクを低減できます。この用途は、原子力施設の安全性と健全性を維持するために不可欠です。

レーザー洗浄システムのコンポーネント

一般的なレーザー洗浄システムは、いくつかの主要コンポーネントで構成されています。

- レーザー光源: レーザービームを生成します。一般的な種類としては、ファイバーレーザー、固体レーザー、CO2レーザーなどがあります。

- 光伝送システム: これには、レーザー光線をターゲット表面に向け、焦点を合わせるためのミラー、レンズ、光ファイバーが含まれます。

- スキャンシステム: これにより、レーザービームが表面を横切って移動し、均一かつ徹底的な洗浄が可能になります。手動で制御することも、自動システムと統合することもできます。

- 制御システム: 出力、パルス持続時間、繰り返し率などのレーザーパラメータを管理し、さまざまな材料や汚染物質の洗浄プロセスを最適化します。

- 安全囲いと保護装置: オペレーターの安全を確保するために、レーザー洗浄システムには安全筐体、インターロック、レーザー安全メガネなどの保護具が装備されています。

レーザー洗浄機の種類

レーザー洗浄は、異なる波長のレーザーをさまざまな材料と反応させて、基材を損傷することなく汚染物質を除去する洗浄方法です。

レーザーの波長は数多くありますが、現在レーザー洗浄に実際に使用されているレーザーは3種類だけです。波長1064nmのファイバーレーザー、波長10600nmの炭酸ガスレーザー、波長355nmの紫外線レーザーです。これらはパルスレーザーと連続レーザーに分けられます。現在、ファイバーレーザーは最も安価で、柔軟な光ファイバーケーブルを使用して伝送でき、用途が広いため、洗浄分野で最も広く使用されています。しかし、ファイバーレーザーは主に金属材料に反応し、レーザー溶接や切断はすべてファイバーレーザーを使用しており、非金属材料への影響は限られています。

炭酸ガスレーザーは主に非金属材料と反応し、レーザー塗装除去、木材や皮革のレーザー切断などに用いられています。しかし、光ファイバーケーブルで伝送できず、かさばるライトガイドアームでしか伝送できないという致命的な欠点があります。現在、ライトガイドアームの価格が高すぎるため、使い勝手が悪く、光ファイバーレーザーに比べて費用対効果が大幅に低いため、洗浄分野における炭酸ガスレーザーの応用は限定的です。しかしながら、除去可能な小型物体の塗装除去の分野では、炭酸ガスレーザーは依然として非常に優れた性能を発揮しています。

UVレーザーは、洗浄工程中にほとんど熱を発生しない冷光源です。金属・非金属を問わず、あらゆる材料と反応します。しかし、3つのレーザーの中で最も高価であり、現在は価格に敏感でないハイエンド分野でのみ使用されています。

現在、洗浄の分野で最も一般的に使用されているレーザーは、連続ファイバーレーザーとパルスファイバーレーザーです。

連続レーザー洗浄機

連続波(CW)レーザーとも呼ばれる連続レーザーは、一定かつ途切れることのない光線を放射するレーザーの一種です。短いバーストで光を放射するパルスレーザーとは異なり、連続レーザーは安定した連続的なレーザー放射出力を提供します。この連続放射により、長時間にわたって安定したエネルギー供給が求められる用途に最適です。

パルスレーザー洗浄機

脈拍 レーザー洗浄機 は、効率的かつ精密な表面洗浄を実現する革新的なソリューションです。この高度な技術は、高強度の超短パルスレーザーを使用し、様々な表面から汚染物質、錆、塗装、その他の不要な物質を、損傷を与えることなく除去します。強力な化学薬品や研磨技術を使用する従来の方法とは異なり、パルスレーザー洗浄機は非接触で環境に優しく、下地材の健全性を維持します。

連続レーザー洗浄機とパルスレーザー洗浄機の違い

排出モード

パルスレーザー:短く強力なバースト、つまりパルス状の光を放射します。各パルスの持続時間は非常に短く、通常はフェムト秒からミリ秒の範囲です。

連続レーザー:途切れることなく連続的に光線を放射します。出力は一定で、時間経過に関わらず途切れることはありません。

エネルギー供給

パルスレーザー:高出力の集中バーストでエネルギーを照射します。材料のアブレーション、医療処置、精密切断など、高いピークパワーを必要とする用途に適しています。

連続レーザー:一定の低出力レベルでエネルギーを照射します。連続切断、溶接、表面洗浄など、一定期間にわたって均一なエネルギー分布を必要とする用途に最適です。

熱管理

パルスレーザー:エネルギーが短いバーストで照射されるため、パルス間の冷却が可能になり、全体的な発熱量が少なくなります。これにより、加工対象材料への熱影響が軽減されます。

連続レーザー:一定のエネルギー出力により、より多くの熱が発生します。熱を管理し、材料への損傷を防ぐために、効果的な冷却システムが必要となることがよくあります。

ピークパワー

パルスレーザー: 平均出力が比較的低い場合でも、各パルスで非常に高いピーク出力を実現できます。

連続レーザー: 出力は一定で、通常はパルスレーザーのピーク出力よりも低くなります。

アプリケーション

パルスレーザー: 微細加工、医療処置 (レーザー眼科手術など)、科学研究など、高精度と最小限の熱影響が求められる用途で使用されます。

連続レーザー: 工業用洗浄、連続溶接、長期にわたる材料処理など、継続的なエネルギー適用が必要なアプリケーションに適しています。

パルスレーザーと連続レーザーの選択は、精度、電力、熱管理の必要性など、アプリケーションの特定の要件によって異なります。

レーザー洗浄機のメリットとデメリット

レーザー洗浄機の利点

1. 精度と選択性

レーザー洗浄の最も大きな利点の一つは、その精度です。レーザービームを細かく制御して特定の領域をターゲットにすることで、選択的な洗浄が可能になります。この精度は、航空宇宙産業や電子機器産業など、繊細で複雑な表面から汚染物質を除去する必要がある用途において特に有効です。

2. 非接触プロセス

レーザー洗浄は非接触プロセスであるため、レーザービームは洗浄対象面に物理的に接触しません。これにより、繊細な表面への機械的損傷のリスクが低減され、歴史的遺物、芸術作品、電子部品などの繊細な材料の洗浄に適しています。

3. 環境に優しい

レーザー洗浄は、化学洗浄やブラストなどの従来の洗浄方法に比べて環境に優しいプロセスです。有害な化学物質の使用や有害な廃棄物の発生がなく、二次廃棄物も最小限に抑えられます。二次廃棄物は通常、容易に封じ込めて処分できる微粒子の形で発生します。

4. 汎用性

レーザークリーニングは非常に汎用性が高く、金属、プラスチック、セラミック、複合材料など、幅広い材料に使用できます。この汎用性により、自動車、航空宇宙、文化遺産の保護、半導体製造など、様々な業界に適用可能です。

5. 費用対効果

レーザー洗浄装置への初期投資は高額になる可能性がありますが、長期的なコスト削減効果は大きく、消耗品の削減、廃棄物処理コストの最小化、メンテナンス要件の低減が、レーザー洗浄の全体的な費用対効果の向上に貢献します。

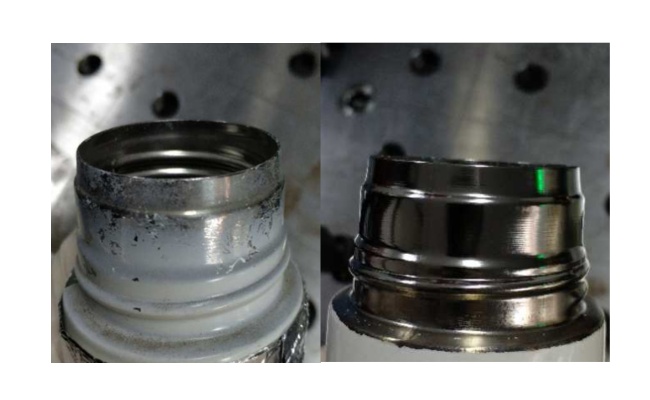

6. 表面品質の向上

レーザー洗浄は、従来の方法と比較して表面品質の向上につながることがよくあります。表面を粗くすることなく汚染物質を除去し、下地材料の健全性を維持できます。これは、精密製造やコーティングの準備など、高品質の表面仕上げが求められる用途において特に重要です。

7. 自動化と統合

レーザー洗浄システムは、自動化された製造プロセスに容易に統合できます。ロボットアームやCNC工作機械と組み合わせることで、高速で均一かつ再現性の高い洗浄を実現できます。この自動化により、生産性が向上し、人件費も削減されます。

レーザー洗浄の欠点

1. 初期投資額が高い

レーザー洗浄装置の導入にかかる初期費用は、企業によっては高額になりがちです。高出力レーザーシステムとその関連部品(光学系、冷却システム、制御ユニットなど)は、多額の設備投資を必要とします。この高額な初期費用は、特に中小企業にとって参入障壁となる可能性があります。

2. エネルギー消費

レーザー洗浄は、特に高出力アプリケーションでは、エネルギーを大量に消費する可能性があります。必要なエネルギーは運用コストの増加につながり、信頼性の高い電源へのアクセスが限られている地域では持続可能ではない可能性があります。さらに、プロセス中に発生する熱を管理するための効果的な冷却システムが必要となるため、エネルギー消費量はさらに増加する可能性があります。

3. 安全上の懸念

レーザー洗浄には高強度のレーザー光線が使用されるため、潜在的な安全リスクを伴います。レーザー光線に直接さらされると、目や皮膚に重篤な損傷を引き起こす可能性があります。これらのリスクを軽減するには、保護眼鏡、安全囲い、安全プロトコルの遵守など、適切な安全対策を講じることが不可欠です。これらの安全対策の実施は、プロセス全体のコストと複雑さを増加させる可能性があります。

4. 表面の適合性

レーザー洗浄は汎用性が高いものの、すべての表面に適しているわけではありません。特に熱伝導率が低い、または反射率が高い材料は、レーザー洗浄に適さない場合があります。例えば、一部のプラスチックや反射率の高い金属は、損傷を与えることなく効果的に洗浄することが難しい場合があります。こうした制限があるため、特定の用途にレーザー洗浄を採用する前に、慎重な評価とテストを行う必要があります。

5. プロセスの最適化

最適な洗浄結果を得るには、レーザー波長、パルス幅、エネルギー密度、走査速度など、様々なパラメータを正確に制御する必要があります。この複雑な制御には、材料特性と洗浄要件を深く理解することが不可欠です。これらのパラメータをアプリケーションごとに微調整するには時間がかかり、専門知識が必要となる場合もあります。

6. アクセシビリティの制限

レーザー洗浄システムは大型で設置スペースも広く、特定の環境ではアクセスが制限されることがあります。ポータブル型のレーザー洗浄ソリューションもありますが、据置型のシステムと同等のパワーと効果が得られない場合があります。この制限により、狭い場所やアクセスが困難な場所でのレーザー洗浄には限界があります。

7. 表面損傷の可能性

レーザー洗浄は一般的に表面に優しい洗浄方法ですが、適切に制御されていない場合、表面を損傷するリスクがあります。過剰なレーザー出力や長時間の照射は、材料のアブレーション、溶融、または熱損傷につながる可能性があります。意図しない損傷を防ぐには、適切な設定を確認し、事前のテストを実施することが不可欠です。

レーザー洗浄の将来展望

レーザー洗浄技術の将来は有望視されており、効率性、汎用性、そして経済性の向上を目指した継続的な進歩が見られます。研究者たちは、洗浄プロセスの精度と効果を向上させるために、超高速レーザーや高出力ファイバーレーザーといった新たなレーザー光源の研究に取り組んでいます。さらに、人工知能と機械学習アルゴリズムの統合により、プロセスパラメータの最適化とリアルタイムの監視・制御が可能になると期待されています。

産業界が持続可能性と環境責任を重視する傾向が続く中、レーザー洗浄の需要は増加すると予想されます。クリーンで効率的、かつ汚染のないソリューションを提供できるこの技術は、環境に配慮した製造業への関心の高まりと合致しています。さらに、小型で持ち運び可能なレーザー洗浄システムの開発により、様々な分野への普及と適用範囲が拡大するでしょう。

結論

レーザークリーニングは、精度、環境への配慮、汎用性、そして費用対効果など、数多くの利点を持つ革新的な技術です。製造業や文化遺産の保存、エレクトロニクス、ヘルスケアなど、幅広い業界で応用されています。しかしながら、初期コストの高さ、エネルギー消費量、安全性への懸念、そしてプロセス最適化の必要性といった課題も抱えています。

こうした課題にもかかわらず、レーザー洗浄の将来は有望であり、継続的なイノベーションによってその能力が向上し、用途が拡大する見込みです。産業界がよりクリーンで効率的、そして持続可能なソリューションを求める中で、レーザー洗浄は表面処理と汚染除去の未来を形作る上で極めて重要な役割を果たすことになるでしょう。