目次

最適な圧延機を選ぶには、貴社の生産ニーズ、板金の特性、そして予算を総合的に考慮する必要があります。最適な板金圧延機を選ぶには、「何を圧延したいか、どのように圧延したいか、そしてどれだけの量を圧延したいか」という3つのポイントから始めることが重要です。以下では、いくつかの重要なポイントを詳しく分析します。

1. 処理要件を明確にする(最重要)

- 材料タイプ: 炭素鋼/ステンレス鋼/アルミニウム合金 (材料の降伏強度の違いにより、機械の選択と電力要件が異なります)。

- 板厚範囲(最薄~最厚)と板幅(最大加工幅)。

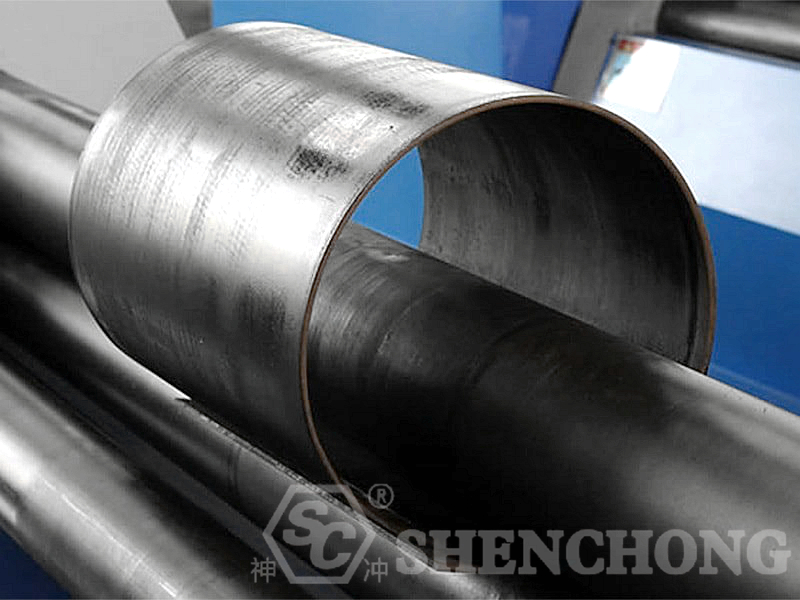

- 必要な最小内径(チューブ/コイルに巻いたときの最小直径)。

- 生産量: 単品、大量生産/小ロット、多品種生産/随時加工 (CNC および自動化の必要性に影響します)。

これらのパラメータにより、最適なローラーマシンの負荷容量、ドラムの直径と長さなどの主要な仕様が決まります。

1) プレートの特性に基づいて選択する

– 板厚

- 薄板(1~6mm):一般的には3本ローラー対称プレートロールまたは4本ローラープレートロールが使用され、高精度で調整が容易です。

- 中厚板(6~40 mm): 操作が簡単で、事前曲げ機能が強化された 4 ローラー プレート ロールが推奨されます。

- 極厚プレート(40 mm 以上):高耐久性の 4 ローラー プレート ロールまたは CNC トップ ローラー ユニバーサル プレート ロールが必要です。

– プレート幅

プレートロールの作業長さはプレート幅以上である必要があります。そうでない場合、処理は不可能になります。

一般的な範囲: 1.5 m、2.5 m、3.2 m、4 m 以上。

– 材料強度

普通炭素鋼は圧延しやすいです。

高強度鋼やステンレス鋼では、より大型で強度の高いプレートロールが必要となります。

2) プロセス要件に基づいて選択する

– 成形精度

高精度と良好な真円度が求められる場合は、4 ロール板圧延機が適しています。

3 ロール対称板圧延機では、ワークピースを 2 回反転する必要があるため、効率と精度が若干低下します。

– 事前曲げ機能

3ロール板圧延機 プレートの端に事前曲げ機を必要とするか、スクラップを許容します。

4 ロール板圧延機は自動事前曲げ機能を備えており、スクラップを削減し、効率を向上させます。

– 円錐成形

円錐形状に圧延したい場合は、サイドロール傾斜機能付万能板圧延機がお勧めです。

– 自動化レベル

手動プレート圧延機は、小ロットや低予算に適しています。

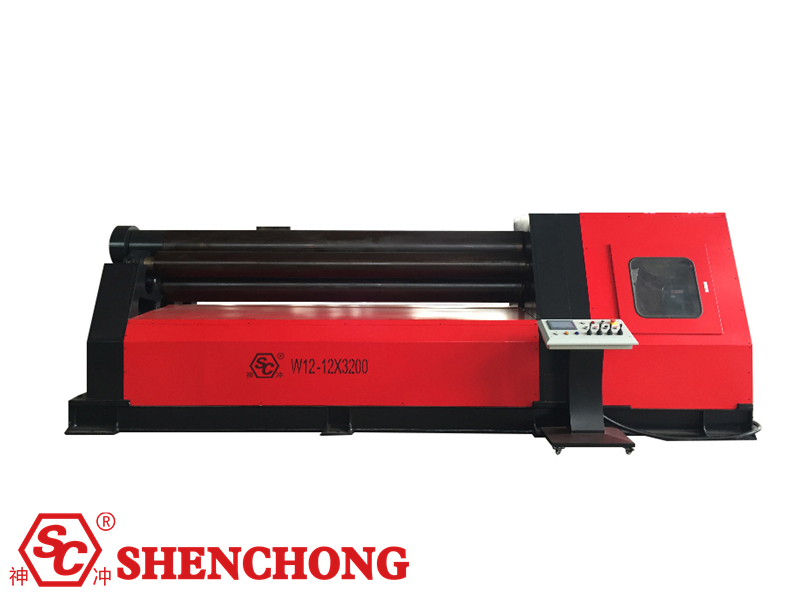

CNC プレート圧延機は、大量バッチや自動化生産ラインに適しています。

2. 最適なローラーマシンモデルの選択

1) 一般的なプレートローラーマシンモデル

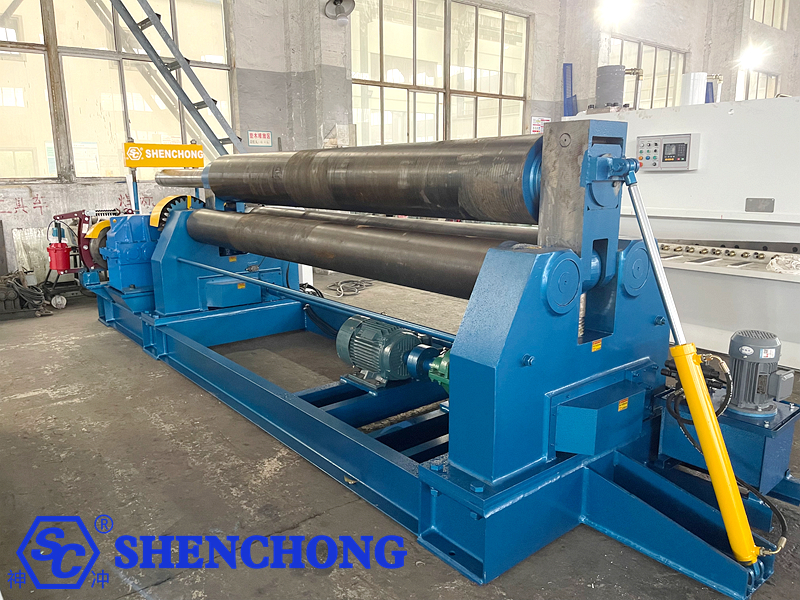

一般的なプレートローラーマシンには、2 ロール、3 ロール、4 ロール (および特殊モデル) があります。

- 3ロール:構造がシンプルで比較的安価。一般的な板厚や従来の成形に適していますが、小径や複雑な予備曲げには高度な技術(より高い操作スキル)が必要です。

- 4ロール(ダブルプレス):ダブルピンチクランプにより、前後のクランプ操作が容易になり、高精度・小内径成形が容易になります。省力化は図れますが、コストは高くなります。

- 2 ロール / コーンおよび特殊用途機械: 特殊な断面またはコーンの圧延に適しています。

3 ロールまたは 4 ロールの選択は、事前曲げ効率、完成品の直線エッジ、および最小ロール直径に直接影響します。

2) 機器の性能

- ローラー径と強度:ローラー径が大きいほど、剛性と変形に対する耐性が大きくなります。

- ドライブタイプ: 油圧ドライブ > 機械式ドライブ、より強力なパワーとより高い信頼性。

- CNC システム: CNC/PLC 制御があるかどうかは、自動化のレベルと処理効率に影響します。

- 安全性とメンテナンス: 過負荷保護、操作上の安全性、完全な潤滑システムが重要です。

3) 主要な技術的パラメータ

厚さ × 幅 × 材料の降伏強度は、機械の能力を計算する上での基本です。メーカーは通常、特定の降伏強度に基づいて機械の能力を指定します。材料の強度が高い場合、実際の能力は低くなります。板金の具体的な材料情報をメーカーにご提供ください。

ローラー径と最小ロール径に関する一般的な経験則は、「最大ロール径 ≈ トップローラー径の1.5倍」です。これは、3ローラーシステムと4ローラーシステムの両方に共通する経験則です。したがって、より小径のワークピースを圧延したい場合は、より小さなトップローラーを選択するか、より適切な機械モデルを選択する必要があります。

ローラーの長さ (有効作業幅): 少なくとも最大シート幅に一致し、クランプと事前曲げのための余裕を残します。

3. 経済的要因とブランド要因

- 予算範囲:チャイナプレート圧延機は高い費用対効果を提供します。輸入モデル(イタリアのDAVIやフランスのFACCINなど)は、優れた精度と自動化機能を備えていますが、価格は高くなります。

- アフターサービス: 地元のサービス拠点とスペアパーツのタイムリーな供給を確認します。

- 長期投資: 長期的な収益性を高めるには、エネルギー効率が高く、メンテナンスの手間が少ないモデルを選択します。

推奨モデルの選択:

- 小型板金加工工場(軽板)→3ロール対称型または経済的な4ロール板圧延機。

- 中大型プラント(厚板、ステンレス)→油圧式4ロール板圧延機。

- ハイエンド製造業(圧力容器、風力、造船)→ 自動ローディングおよびアンローディング機能を備えた CNC 4 ロールまたは上部ロール汎用プレート圧延機。

一般的な板金ローラーマシンタイプの比較表:

種類 | 構造上の特徴 | 適用板厚 | アプリケーション | 利点 | デメリットes |

3ローラー対称板圧延機 | 上部ローラーは、板金の回転に合わせて上下に動かすことができます。 | 薄板~中板(≤20mm) | 小型板金加工、低コストアプリケーション | シンプルな構造、低価格、メンテナンスが簡単 | 直接予備曲げすることができないため、スクラップが多くなり、効率が低下します。 |

3ローラー非対称板圧延機 | 固定上部ローラー、下部下部ローラー、調整可能なサイドローラー | 薄板(≤12mm) | 換気ダクト、軽量板金 | 部分的な予備曲げ機能、簡単な操作 | 適用範囲が狭く、厚板は加工できません。 |

油圧式3ローラー板圧延機 | 油圧駆動、大型ローラーシャフト付き | 中皿(20~60mm) | 一般機械製造、構造部品 | 強力なパワーと高い効率 | それでも、プレートの端に事前曲げ機とワークピースの反転が必要です。 |

4ローラー板圧延機 | 4つの油圧駆動ローラー(上、下、左、右) | 薄板から厚板(6~100mm) | 圧力容器、船舶、鉄骨構造物 | 自動プリベンディング、高精度、高効率、無駄の最小化 | 価格が高く、メンテナンスが複雑です。 |

ユニバーサル上部ローラープレート圧延機 | ユニバーサルに可動する上部ローラー、傾斜可能なサイドローラー | 厚板~極厚板(40~200mm) | コーン、圧力容器、風力タービンタワー | コーンを巻くことができ、重工業の製造に適しています | 大型で高価な設備。 |

CNC板圧延機 | CNC/PLC制御システムを搭載 | 各種プレート | ハイエンド製造、大量生産 | 高度な自動化、安定した精度、人件費の削減 | コストが高く、一定レベルのオペレーターのスキルが必要です。 |

選択ガイド:

- 予算が限られている薄板加工 → 3ロール対称・非対称板圧延機

- 中厚板、高効率要求 → 油圧式4ローラー板圧延機

- 重工業、特殊コーン → トップローラー式万能板圧延機

- 大量生産、高精度、自動化の要件 → CNC 4ローラープレートローリングマシン

4. 圧延機選定のポイント

1) 板厚

- 薄板(≤12mm):3ローラー非対称板圧延機

- 中板(≤20mm):3ローラー対称板圧延機

- 厚板(20~60mm):油圧式3ローラー/4ローラー板圧延機

- 極厚板(≥60mm):4ローラー板圧延機/トップローラーユニバーサル板圧延機

2) プロセス要件

- 一般的なローリング:3ローラー

- 高精度、プレベンディング、高効率:4ローラー

- コーンローリング: コーンプレート圧延機

- 自動化と大量生産要件:CNCプレート圧延機

3) 予算と申請の検討

- 小規模工場、予算が限られている→3本ローラープレートロール(高コストパフォーマンス)

- 中規模から大規模の製造企業→4本ローラー油圧プレートロール(主流)

- ハイエンド機器製造(風力、圧力容器、造船)→CNC4ローラーまたはユニバーサルプレートロール

最適なローラーマシンを選ぶには、作業条件と予算に最適なものを見つけることが重要です。最適な板圧延機とは、最も高価なものではなく、板厚、工程要件、そして予算に最も適した機械です。