Spis treści

4-rolkowa walcarka do blach to powszechnie stosowane urządzenie do gięcia blach. Umożliwia wstępne gięcie i formowanie blachy, szczególnie przydatne do obróbki blach o średniej i dużej grubości oraz do precyzyjnego walcowania.

W porównaniu z trójwalcowa maszyna do walcowania blachCzterowalcowa maszyna do walcowania blach charakteryzuje się wysokim stopniem automatyzacji, prostą obsługą i małym resztkowym prostym ostrzem.

1. Czym jest czterowalcowa walcarka do blach?

Definicja:

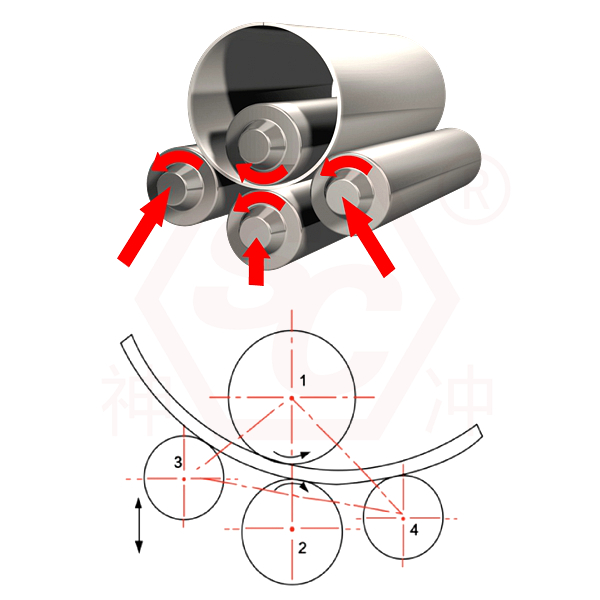

Giętarka czterorolkowa to urządzenie, które zaciska, wstępnie zgina i walcowa blachę poprzez skoordynowany ruch czterech rolek (1 rolki górnej, 1 rolki dolnej i 2 rolek bocznych). Umożliwia ona jednoczesne symetryczne gięcie wstępne i walcowanie blachy po obwodzie.

Walcarka czterowalcowa to urządzenie mechaniczne służące do walcowania blach metalowych na kształt cylindryczny, łukowy lub inny. Jest szeroko stosowana w zbiornikach ciśnieniowych, energetyce wiatrowej, przemyśle stoczniowym, petrochemicznym, produkcji kotłów i innych gałęziach przemysłu.

Krótki opis zasady działania:

- Zaciskanie płyty: Górna rolka i dolna rolka zaciskają płytę.

- Wstępne gięcie: Podnosząc rolkę boczną z jednej strony, jeden koniec płyty jest dociskany do góry, co umożliwia wykonanie wstępnego gięcia (zmniejszenie prostych krawędzi).

- Toczenie: rolki poruszają się skoordynowanie, a płyta pod wpływem trzech punktów ulega ciągłemu odkształceniu plastycznemu, a na koniec toczy się do wymaganej krzywizny.

- Rozładunek: Uformowany element jest rozładowywany za pomocą urządzenia pomocniczego lub mechanizmu odwracającego górną rolkę.

2. Skład konstrukcyjny czterowalcowej walcarki do blach

Podstawowa konstrukcja czterowalcowej walcarki do blach stanowi podstawę jej automatycznego gięcia wstępnego, walcowania i zaokrąglania. W porównaniu z trójwalcową walcarką do blach, czterowalcowa walcarka do blach posiada dodatkowy wałek pomocniczy (drugi wałek boczny), co znacznie poprawia wydajność obróbki i dokładność walcowania. Poniżej przedstawiono główne elementy konstrukcyjne i opis funkcjonalny czterowalcowej walcarki.

1) Wałek górny (górny wałek roboczy)

Pozycja:

znajduje się na górze, w środkowej części ramki.

Funkcjonować:

Aktywna rolka napędza płytę, powodując jej obrót poprzez układ napędowy.

Wywiera główną siłę zginającą płytę w dół.

Cechy:

Zazwyczaj napędzane elektrycznie, o największej średnicy, z możliwością podnoszenia i opuszczania w odpowiedniej pionie.

2) Dolny wałek (dolny wałek roboczy)

Pozycja:

Znajduje się na dole, równolegle do górnego wałka.

Funkcjonować:

Jako rolka napędzana spełnia rolę docisku płyty.

Można przesuwać w górę i w dół, aby dostosować siłę zacisku.

Cechy:

Czasami jest to również rolka napędowa. Służy do zaciskania i regulacji początkowego położenia płyty za pomocą rolki górnej.

3) Rolki lewe i prawe (rolki boczne)

Pozycja:

Po obu stronach wałka górnego i dolnego, blisko wałka dolnego.

Funkcjonować:

Zrealizuj funkcję wstępnego gięcia.

Kontroluj trajektorię gięcia i promień formowania płyty.

Cechy:

Można je podnosić i obracać indywidualnie, zwykle sterowane za pomocą układu hydraulicznego.

Ich trajektorię ruchu można programowo kontrolować, aby uzyskać toczenie różnych kształtów (cylindrów, stożków itp.).

4) Główne urządzenie napędowe

- Zwykle silnik + reduktor.

- Bezpośrednio napędza górną rolkę (lub górną i dolną rolkę), aby obracać i przesuwać płytę.

- Zapewnia stałą prędkość liniową pomiędzy rolkami, co zwiększa dokładność toczenia.

5) Układ hydrauliczny

- Steruje podnoszeniem i ruchem bocznym dolnego wałka i rolek bocznych.

- Zapewnia kontrolę ciśnienia podczas wałkowania.

- Zwykle obejmuje cylindry hydrauliczne, pompy hydrauliczne, grupy zaworów sterujących, zbiorniki oleju itp.

6) Rama maszyny

- Podtrzymuje całą konstrukcję urządzenia.

- Zapewnia dokładność położenia rolek i ogólną sztywność urządzenia.

- Wykonane z ciężkich, spawanych konstrukcji stalowych lub odlewów, aby zapewnić dużą wytrzymałość na obciążenia.

7) System sterowania CNC

- Służy do sterowania ruchem różnych części maszyny do walcowania blach i ustawiania parametrów.

- Zwykle wyposażone w sterownik PLC, ekran dotykowy, interfejs człowiek-maszyna (HMI).

- Realizuje zautomatyzowane sterowanie i obsługuje wielosegmentowe operacje walcowania.

8) Urządzenie pomocnicze (opcjonalne)

- Urządzenie podające: np. hydrauliczna platforma załadowcza.

- Urządzenie rozładowcze: takie jak rama nośna, urządzenie do obracania rolek.

- Urządzenia bezpieczeństwa: przycisk zatrzymania awaryjnego, osłona ochronna, układ wykrywania przemieszczenia, itp.

3. Zasada działania czterowalcowych giętarek do blach

Czterowalnikowa walcarka do blach to zaawansowane urządzenie do formowania blach. Jej zasada działania polega na odkształceniu plastycznym blachy pod wpływem ciśnienia mechanicznego i hydraulicznego poprzez skoordynowane działanie czterech rolek roboczych (rolki górnej, rolki dolnej, rolki lewej i rolki prawej), co pozwala na automatyczne gięcie wstępne i precyzyjne walcowanie. Poniżej szczegółowo omówiono zasadę działania maszyny pod kątem jej konstrukcji, procesu, siły nacisku, sterowania itp.

1) Podawanie arkuszy

- Arkusz podawany jest z boku lub z przodu przez platformę podającą.

- Po ustawieniu środka element jest zaciskany i pozycjonowany za pomocą rolek górnej i dolnej.

2) Zaciskanie arkuszy

- Dolny wałek podnosi się i mocno dociska arkusz pod górnym wałkiem.

- Początkowy stan zacisku jest uformowany i gotowy do walcowania.

3) Wstępne gięcie blachy (eliminacja resztek prostych krawędzi)

- Podnieś rolkę boczną z jednej strony (np. rolkę lewą).

- Jeden koniec arkusza jest unoszony, tworząc trzypunktową siłę z górnym i dolnym wałkiem, powodując jego częściowe wygięcie (wstępne wygięcie).

- Arkusz obraca się i powtarza operację na drugim końcu, aby uzyskać wstępne wygięcie na obu końcach.

- Metoda ta znacznie redukuje liczbę pozostałych prostych krawędzi i poprawia jakość formowania.

4) Walcowanie blach

- Rolki boczne są stopniowo podnoszone (programowalna kontrola krzywizny).

- Blacha jest w sposób ciągły zwijana w łuk lub cylinder w trybie gięcia trzypunktowego.

- Rolka napędowa nieustannie przesuwa arkusz do przodu, tworząc w ten sposób całkowicie okrągły przekrój.

5) Rozładunek arkuszy

- Po zakończeniu wałkowania górny wałek można obrócić lub przesunąć na bok.

- Rozładunek uformowanego przedmiotu odbywa się za pomocą pomocniczych mechanizmów hydraulicznych lub mechanicznych.

- Można przejść bezpośrednio do następnego procesu spawania lub zaokrąglania.

4. Analiza sił podczas walcowania blach na czterech rolkach

Analiza siły w czterowalcowej walcarce do blach jest kluczowa dla zrozumienia jej mechanizmu walcowania, kontroli dokładności i optymalizacji procesu formowania. Zaletą konstrukcji czterowalcowej pod względem siły jest możliwość utworzenia bardziej idealnego, trzypunktowego układu gięcia, efektywnej kontroli procesu odkształcania blachy oraz poprawy jakości gięcia wstępnego i walcowania.

1) Główne punkty naprężeń w czterowalcowej walcarce do blach

Podczas procesu walcowania na blachę działają głównie następujące siły:

- Nacisk górnego walca: wywiera główną siłę gnącą na płytę, powodując jej plastyczne wygięcie.

- Siła podparcia dolnej rolki: zaciska płytę za pomocą górnej rolki, zapewniając jednocześnie podparcie i przeniesienie siły.

- Nacisk górnej rolki bocznej: kontroluje krzywiznę i dokładność kształtu podczas wstępnego gięcia i walcowania.

- Tarcie: powstaje w wyniku tarcia między górnym/dolnym walcem i płytą, służącego do napędzania płyty.

- Siła odbicia płyty: siła odbicia sprężystego płyty po zgięciu, która jest ważnym czynnikiem wpływającym na dokładność.

2) Analiza etapu procesu siłowego

Początkowy etap zaciskania:

- Płytę umieszcza się pomiędzy rolkami górnymi i dolnymi.

- Dolny wałek podnosi się i wywiera nacisk, tworząc siłę zacisku z górnym wałkiem i generując normalny nacisk.

- Tarcie pomiędzy górnymi i dolnymi rolkami kontroluje ruch płyty.

Etap wstępnego gięcia:

- Jedna rolka boczna unosi się, tworząc trzypunktową siłę z rolką górną i dolną.

- Koniec płyty ulega wygięciu, a lokalnie tworzy się strefa odkształcenia plastycznego.

- Moment zginający powstaje poniżej osi środkowej grubości płyty, powodując asymetryczny rozkład naprężeń.

Scena ruchoma:

- Płyta poddawana jest działaniu siły pomiędzy trzema punktami podparcia (rolka górna + dwie rolki boczne).

- Jest on ściskany i zginany podczas ciągłego przesuwania się do przodu, tworząc ciągłą krzywiznę.

- Promień gięcia zależy od położenia rolek bocznych, a rozkład nacisku musi być równomierny.

Podczas procesu gięcia stan naprężeń wewnątrz płyty wynosi:

- Górna powierzchnia jest rozciągana, a naprężenie jest dodatnie.

- Dolna powierzchnia jest ściśnięta, a naprężenie jest ujemne.

- Naprężenie na osi obojętnej wynosi zero, następuje zginanie, ale nie występuje wydłużenie.

3) Zalety wytrzymałościowe konstrukcji czterorolkowej

Elementy porównania | Walcarka trójwalcowa | Walcarka czterowalcowa (zalety) |

Punkt wsparcia | 2 boki + 1 środek | Prawdziwa struktura formowania trzypunktowego |

Stabilność arkusza | Talerz jest łatwy do przesuwania | Stabilne mocowanie i zaciskanie płyt |

Dokładność toczenia | Ogólny | Wysoki (regulacja momentu zginającego z możliwością regulacji) |

Możliwość wstępnego zginania | Słaby | Mocny (struktura umożliwia dodatnie i ujemne wstępne zginanie) |

Kontrola odbicia | Trudne do dokładnego kontrolowania | Programowalna kompensacja + dynamiczna regulacja |

5. Metoda sterowania toczeniem

Wraz z rozwojem technologii, walcarki do blach stopniowo odeszły od tradycyjnego sterowania ręcznego/hydraulicznego na rzecz elektronicznego sterowania numerycznego (NC) i komputerowego sterowania numerycznego (CNC), osiągając wyższy poziom inteligentnej produkcji. To metoda sterowania walcowaniem w czterowalcowej walcarce do blach decyduje o dokładności formowania, wydajności operacyjnej i poziomie automatyzacji.

1) Kontrola położenia rolki (kontrola przemieszczenia)

- Sterowanie podnoszeniem i opuszczaniem górnego wałka, dolnego wałka, rolek bocznych lewych i prawych

- Określenie promienia gięcia i powierzchni nacisku płyty podczas procesu formowania

- Zwykle sterowanie w pętli zamkniętej realizowane jest za pomocą hydraulicznego zaworu proporcjonalnego + czujnika przemieszczenia

2) Kontrola trajektorii toczenia

- Kontrola trajektorii ruchu rolki bocznej (linia skośna, łuk)

- Uzyskaj złożone kształty (takie jak cylindry stożkowe) lub wielosegmentowe walcowanie łukowe

- Trajektoria jest zazwyczaj wstępnie zaprogramowana przez system CNC

3) Kontrola zacisku

- Kontrola siły docisku górnej i dolnej rolki na płycie

- Upewnij się, że płyta nie będzie się ślizgać podczas obrotu

- Odpowiednie dla różnych materiałów Dynamiczna regulacja jakości i grubości

4) Sterowanie napędem (regulacja prędkości)

- Kontroluj prędkość obrotową wałka, aby uzyskać płynne podawanie

- Zaawansowany system sterowania umożliwia regulację przyspieszenia i zwalniania podczas procesu toczenia

- Ważne, aby zapobiec rozdarciu materiału, nadmiernemu ciśnieniu lub uszkodzeniu powierzchni

5) Sterowanie programowane (logika automatyczna)

W systemie sterowania wstępnie skonfigurowano wiele kroków tocznych:

- Pozycjonowanie płyty

- Automatyczne zaciskanie

- Wstępne gięcie pierwszego końca

- Obrót płyty

- Wstępne gięcie drugiego końca

- Pełne koło się toczy

- Rozładunek itp.

Użytkownicy muszą jedynie wprowadzić parametry, takie jak grubość blachy, materiał i średnica rolki, a system automatycznie dostosuje położenie i ruch każdej rolki.

6. Analiza zalet walcarki czterowalcowej

Walcarka 4-walcowa jest szeroko stosowana w nowoczesnej produkcji blach, głównie ze względu na jej konstrukcję i system sterowania, które oferują wiele zalet. W porównaniu z tradycyjnymi urządzeniami, takimi jak trójwalcowa i symetryczna walcarka do blach, walcarka 4-walcowa oferuje oczywiste zalety w zakresie dokładności, wydajności, łatwości obsługi itp.

1) Zalety konstrukcyjne 4-walcowej walcarki do blach

- Konstrukcja czterorolkowa: aktywna rolka górna + docisk rolki dolnej + dwustronna regulacja rolek, bardziej stabilna konstrukcja. Obsługuje symetryczne rolowanie i asymetryczne gięcie wstępne.

- Dolna stała płyta rolkowa: płyta jest zawsze na stałej rolce, nie przesuwa się łatwo, jest łatwa do pozycjonowania i precyzji kontroli.

- Nie ma potrzeby odwracania płyty: w przeciwieństwie do maszyny trójwalcowej, płyta jest zawsze obrabiana po tej samej stronie podczas całego procesu walcowania, bez konieczności odwracania.

2) Zalety procesu i operacji

- Jednorazowe formowanie: wstępne gięcie i walcowanie można wykonać w tym samym cyklu technologicznym, co zmniejsza liczbę błędów ręcznych i błędów pozycjonowania.

- Mocne możliwości wstępnego gięcia na obu końcach: rolki po lewej i prawej stronie można odpowiednio podnosić i opuszczać, dzięki czemu mogą niezależnie wykonywać precyzyjne wstępne gięcie na obu końcach (prawie brak prostych krawędzi).

- Dostosowanie do walcowania stożkowego: trajektorię wałka bocznego można programowo regulować, co jest przydatne w przypadku struktur niekołowych, takich jak cylindry stożkowe i elipsy.

- Łatwa obsługa: Większość czterowalcowych walcarek do blachy jest wyposażona w systemy CNC (NC/CNC), a użytkownicy muszą jedynie wprowadzić parametry, aby móc obsługiwać maszynę.

- Możliwość walcowania blach o różnych grubościach: możliwe jest walcowanie blach o grubości od 1 mm do ponad 100 mm (zależnie od modelu).

- Niższe wymagania dotyczące operatora: W porównaniu z trójwalcową walcarką do blachy, maszyna ta charakteryzuje się niskim zapotrzebowaniem na technologię, jest łatwa w obsłudze dla nowicjuszy i bezpieczniejsza.

3) Zalety formowania jakościowego

- Większa okrągłość: Dokładność wielopunktowej kontroli siły jest wysoka, a okrągłość i walcowość kształtek walcowanych są lepsze niż w przypadku trójwalcowych.

- Dobra kontrola odbicia: Siła rolki bocznej jest stale kontrolowana, co pozwala na redukcję sprężystego odbicia i poprawę dokładności toczenia.

- Dobra jakość powierzchni: Płyta nie ślizga się łatwo, nie trzeba jej odwracać, a zarysowania, zagięcia i inne wady są wyeliminowane.

- Bardziej precyzyjne łączenie krawędzi: Prosta krawędź jest mała, co ułatwia późniejsze automatyczne spawanie, łączenie spoin i inne precyzyjne operacje.

4) Korzyści wynikające z efektywności produkcji i automatyzacji

- W pełni automatyczny system sterowania: obsługuje programowanie NC/CNC, posiada funkcję przechowywania danych w pamięci i nadaje się do produkcji masowej.

- Skrócony czas procesu: Wszystkie kroki są wykonywane w jednym położeniu, co skraca całkowity czas przetwarzania o 30%–50%.

- Nadaje się do zautomatyzowanych linii produkcyjnych: może łączyć systemy załadunku i rozładunku, roboty, stanowiska spawalnicze i inny sprzęt.

- Obsługa zdalnego monitorowania/diagnostyki: Niektóre zaawansowane urządzenia można podłączyć do Internetu, aby uzyskać dostęp do przemysłowego Internetu rzeczy (IIoT).

5) Porównanie typowych zalet trójwalcowej walcarki do blach

Elementy porównania | Walcarka trójwalcowa | Walcarka czterowalcowa (zalety) |

Funkcja wstępnego gięcia | Wymaga wielokrotnych przewróceń, dużych, prostych krawędzi | Automatyczne gięcie wstępne, wyjątkowo krótka prosta krawędź (≤1,5-krotność grubości blachy) |

Centrowanie i pozycjonowanie | Polega na ręcznym doświadczeniu w zakresie pozycjonowania | Płyta jest zamocowana na dolnym wałku i automatycznie centrowana |

Wydajność toczenia | Wiele procesów, niska wydajność | Wszystkie procesy walcowania są wykonywane za jednym razem |

Pojemność toczenia stożkowego | Ograniczenia strukturalne utrudniają osiągnięcie | Regulowana trajektoria wałka, swobodna kontrola kąta stożka |

Trudności techniczne operacyjne | Wysoki, wymaga wykwalifikowanych pracowników | Niski, przyjazny interfejs CNC, łatwy do przeszkolenia |

7. Jak wybrać czterowalcową walcarkę do blach?

Zakup czterowalcowej walcarki do blach to ważna decyzja inwestycyjna, która ma bezpośredni wpływ na wydajność produkcji, dokładność obróbki i możliwości długoterminowego rozwoju przedsiębiorstwa. Poniżej przedstawiono systematyczne i praktyczne „Wskazówki i wytyczne dotyczące zakupu czterowalcowej walcarki do blach”, które pomogą w doborze odpowiedniej maszyny, dostosowanej do rzeczywistych potrzeb i uniknięciu niepotrzebnych odpadów oraz ukrytych zagrożeń.

1) Wyjaśnij wymagania dotyczące Twojej aplikacji

Przed wyborem modelu należy dokładnie poznać charakterystykę obrabianego przedmiotu i metody produkcji:

Kluczowe parametry | Rozważania |

Grubość blachy | Zakres maksymalnej/minimalnej grubości blachy obróbczej (dotyczy średnicy górnego walca i układu hydraulicznego) |

Szerokość arkusza | Maksymalna szerokość obróbki określa wymagania dotyczące szerokości korpusu maszyny i sztywności |

Rodzaj materiału | Na ciśnienie i promień formowania wpływają: zwykła stal węglowa, stal nierdzewna, stop aluminium, stal odporna na zużycie itp. |

Minimalna średnica rolki | Wymagana minimalna średnica wewnętrzna? Obejmuje zakres gięcia i układ rolek |

Typ przedmiotu obrabianego | Cylinder, stożek, elipsa, części niestandardowe? Wpływa na układ sterowania i projekt trajektorii rolki bocznej. |

Wielkość partii | Personalizacja pojedynczych sztuk czy duża partia? Zastanów się, czy wyposażyć się w CNC, czy w automatyczny załadunek i rozładunek. |

2) Zalecenia dotyczące doboru głównych parametrów technicznych

- Średnica górnego walca: powinna być na tyle duża, aby wytrzymać maksymalną siłę gięcia i nie dopuścić do ugięcia; zależy od grubości walcowanej blachy.

- Średnica rolki dolnej i rolki bocznej: wpływa na stabilny efekt zaciskania i gięcia, a także zapewnia lepszą symetryczną strukturę.

- Ciśnienie w układzie hydraulicznym: im wyższe ciśnienie, tym większa wydajność przetwarzania, ale rosną również koszty.

- Moc silnika: bezpośrednio decyduje o wydajności napędu płyty i szybkości obróbki.

- Podziałka i układ rolek: określają jakość formowania i minimalną średnicę rolki. Rolki mimośrodowe boczne nadają się do walcowania stożków.

- Tryb sterowania: NC nadaje się do zastosowań konwencjonalnych, CNC nadaje się do złożonych i wymagających wysokiej precyzji scenariuszy.

- Materiał konstrukcyjny maszyny: odlew stalowy o wysokiej wytrzymałości lub konstrukcja spawana, zapewniająca długotrwałą odporność na odkształcenia.

3) Rekomendacje dotyczące marki i obsługi posprzedażowej

Wybór niezawodnego producenta i doskonałego wsparcia posprzedażowego jest kluczowy.

- Daj priorytet znanym markom lub producentom o dobrej reputacji w branży: jakość sprzętu jest gwarantowana, a kluczowe komponenty charakteryzują się długą żywotnością.

- Dokonaj inspekcji miejsca montażu i testowania maszyny u producenta: zobacz rzeczywisty efekt toczenia i sprawdź funkcjonalność układu sterowania.

- Upewnij się, że dostawca zapewnia usługi instalacji, uruchomienia i szkolenia: skróć cykl maszynowy i zwiększ wydajność produkcji.

- Zapoznaj się z czasem reakcji posprzedażowej i wsparciem w zakresie części zamiennych: terminowa konserwacja jest niezwykle ważna w przypadku awarii sprzętu.

4) Podsumowanie pomysłów na wybór maszyny do walcowania blach 4-walcowych

Aby uporządkować swoje potrzeby i skontaktować się z producentem, możesz użyć poniższej tabeli:

Przedmiot | Opis danych lub wymagań |

Maksymalna grubość blachy | Na przykład stal Q345 o grubości 20 mm |

Zakres szerokości płyty | 2000 mm |

Minimalna średnica wewnętrzna | 400 mm |

Typ przedmiotu obrabianego | Cylinder + stożek |

Przetwarzanie materiału | Mieszana stal nierdzewna i stal węglowa |

Metoda kontroli | NC lub CNC |

Partia czy nie | Tak, zaleca się skonfigurowanie urządzenia podającego |

Ograniczenia dotyczące lokalizacji instalacji | Wymagania dotyczące szerokości/wysokości/nośności fundamentu itp. |