Obecnie inteligentna i elastyczna technologia przetwarzania stała się celem i aspiracją producentów wysokiej klasy urządzeń do obróbki blachy. Dlatego też w tym otoczeniu rynkowym pojawiły się roboty do gięcia.

Spis treści

Analiza aktualnej sytuacji w technologii gięcia blach

W branży blacharskiej większość firm stosuje obecnie tradycyjne procesy gięcia. W procesie produkcyjnym, ze względu na różnorodność, specyfikacje i małe partie produktów, stosuje się wiele hydrauliczna prasa krawędziowa maszyny a do gięcia elementów obrabianych nadal potrzeba dużej liczby wykwalifikowanych i doświadczonych operatorów gięcia blach.

Jednakże w praktyce pojawiają się następujące problemy:

- Po pierwsze, ze względu na długotrwałą pracę operatora, wytrzymałość nie jest utrzymywana, co skutkuje niespójnymi górnymi i dolnymi pozycjami obrabianego przedmiotu umieszczanego za każdym razem.

- Po drugie, operatorzy nie utrzymują stabilności jak roboty, więc nie można zagwarantować rozmiaru i dokładności gięcia giętego elementu ze względu na ingerencję rąk, co skutkuje niską jakością gotowego produktu.

- Po trzecie, w przypadku dużych elementów obrabianych, do ich obsługi i obsługi potrzeba zazwyczaj 3–4 operatorów, a trudności w rekrutacji pracowników i wysokie koszty to trudności, z którymi przedsiębiorstwa muszą się zmierzyć.

- Po czwarte, wykonywanie tradycyjnego gięcia jest niebezpieczne dla operatorów. Podnoszenie obrabianych przedmiotów wiąże się ze znacznymi zagrożeniami bezpieczeństwa, które mogą łatwo prowadzić do wypadków przy pracy.

Chociaż obecnie produkcja i precyzja pras krawędziowych znacznie się poprawiły w porównaniu z przeszłością, nadal istnieje wyraźna luka między obecnymi wymaganiami a inteligentną produkcją.

W kontekście inteligentnej produkcji, spersonalizowanej personalizacji, rozbudowy zorientowanej na usługi oraz współpracy sieciowej, nadal istnieje potrzeba wspólnej innowacji i rozwoju w obszarze produkcji urządzeń do obróbki blachy oraz po stronie popytu. Ta innowacja i promocja zastosowań to kolejny krok naprzód i wyzwolenie produktywności.

Problemy wymagające rozwiązania w tradycyjnym przemyśle gięcia blach

Tradycyjne gięcie w przemyśle blacharskim musi uwzględniać następujące kwestie:

- Tradycyjny proces gięcia nie pozwala na osiągnięcie różnorodności, małych partii i szybkiej zmiany.

- Wysokoprecyzyjne gięcie elementów obrabianych w przemyśle blacharskim charakteryzuje się niską precyzją i niestabilną jakością.

- Operatorów gięcia blachy jest niewielu, a intensywność pracy pracowników jest wysoka.

- Koszty osobowe, zagrożenia bezpieczeństwa, układ procesów, zarządzanie i działanie.

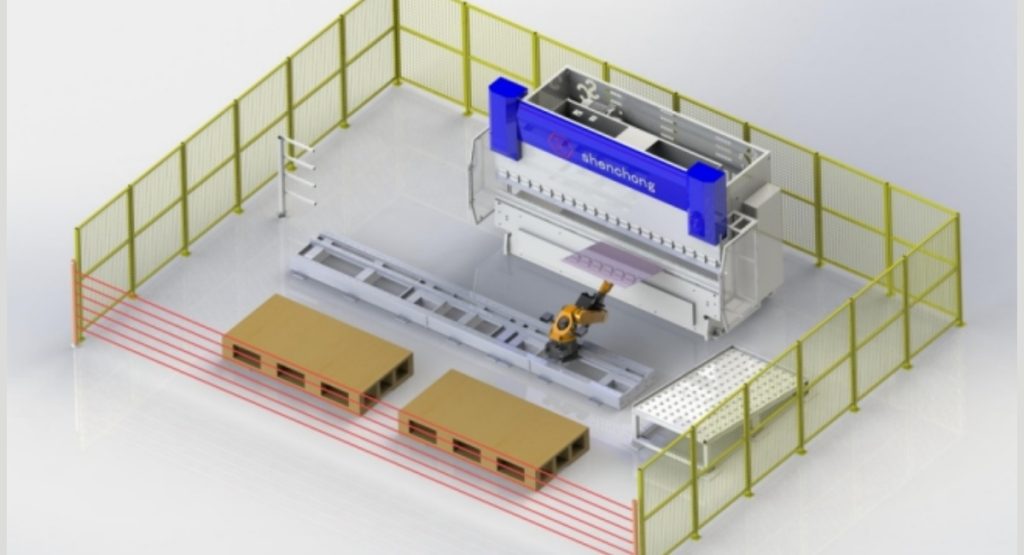

Powyższe problemy można rozwiązać, wybierając inteligentne roboty gnące, które obejmują: CNC prasa krawędziowa maszyna, robot 6-osiowy i 7-osiowa szyna prowadząca, stacja podawania, urządzenie do separacji płyt magnetycznych, stół roboczy do wstępnego pozycjonowania, mechanizm odwracania płyt, chwytak podający, układanie gotowych produktów w stosy, biblioteka form, oprogramowanie do programowania offline, oprogramowanie do programowania parametrycznego, oprogramowanie do wtórnego rozwoju gięcia oraz usługi dodatkowe.

Skład jednostek gnących robota

Hydrauliczna prasa krawędziowa CNC z robotami jako głównym elementem wykonawczym to wysoce zautomatyzowany zespół urządzeń, którego zaletami są wysoka wydajność, wysoka jakość i duża elastyczność.

W elastycznych jednostkach gnących, dobór odpowiednich kombinacji komponentów może zapewnić lepsze wsparcie dla wydajności i elastyczności gięcia. Dokładność gięcia zależy od dokładności samej prasy krawędziowej, dokładności pozycjonowania robota gnącego oraz współpracy robota z prasą krawędziową.

Trudność w sterowaniu zespołowym polega na dopasowaniu prędkości między robotem a prasą krawędziową, a także na trajektorii ruchu robota podtrzymującego obrabiany przedmiot. Słaby efekt śledzenia poważnie wpłynie na wynik formowania kąta gięcia i płaskość powierzchni płyty, a tym samym na jakość gotowego produktu.

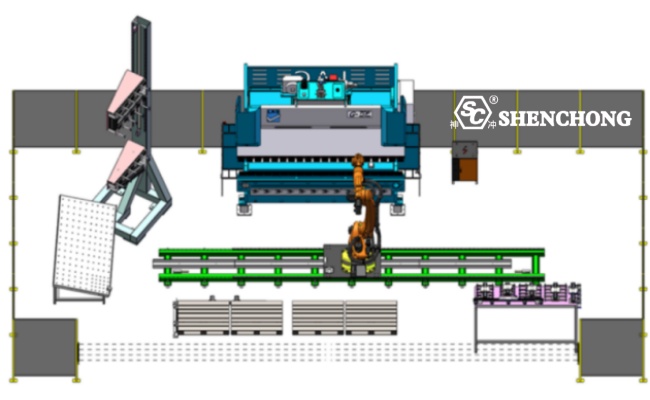

Jak pokazano na poniższym rysunku, standardowa jednostka obróbki gięcia składa się z robota i hydraulicznej prasy krawędziowej CNC jako rdzenia, z chwytakiem, stołem załadowczym, stołem rozładowczym, stołem pozycjonującym, ramą obrotową, urządzeniem do zmiany chwytaka i różnymi czujnikami wykrywającymi jako elementami pomocniczymi.

Główne części robotycznej prasy krawędziowej

Chwyty to „dłonie” używane przez roboty do zastępowania pracy ręcznej oraz podnoszenia i umieszczania obrabianych przedmiotów. Chwytak robota gnącego zazwyczaj składa się z wielu przyssawek zamontowanych na metalowej ramie.

Platformy załadunkowe i rozładunkowe zazwyczaj wykorzystują palety ułożone w stosy, a istnieją również jednostki wykorzystujące przenośniki taśmowe lub rolki do transportu surowców i produktów gotowych. Płyty na bazie oleju są podatne na przywieranie, co może powodować pobieranie wielu płyt jednocześnie. Obok stołu podającego można zainstalować różne urządzenia rozdzielające (takie jak magnetyczne urządzenia rozdzielające) i czujniki detekcji, aby upewnić się, że płyty są pojedynczymi arkuszami.

Stół roboczy do pozycjonowania to pochylona platforma z krawędzią blokującą, na której powierzchni rozmieszczone są lekko uniesione kulki. Robot przenosi stalową płytę na stół pozycjonujący, a płyta swobodnie przesuwa się do krawędzi pod wpływem grawitacji. Dzięki stałemu położeniu i krawędzi stołu pozycjonującego, po ponownym uchwyceniu płyty przez robota, położenie płyty i chwytaka jest stosunkowo precyzyjnie ustalone, stanowiąc punkt odniesienia dla kolejnego etapu gięcia.

Rama obrotowa to stała rama dla urządzenia chwytającego. Gdy robot musi przejąć przedmiot obrabiany z innej pozycji, może umieścić go na ramie obrotowej, aby go unieruchomić, a następnie ponownie chwycić przedmiot obrabiany w nowej pozycji. W szczególnych przypadkach forma giętarki może być również użyta do zamocowania przedmiotu obrabianego i zmiany pozycji chwytania.

Przepływ pracy jednostki przetwarzania gięcia robota

Praca jednostki przetwarzającej gięcie dzieli się zasadniczo na sześć procesów: ładowanie, pobieranie, centrowanie, obracanie, gięcie i układanie w stosy.

- Załadunek: Ręcznie umieść cały stos talerzy, które wymagają przetworzenia, na platformie załadowczej i zainstaluj na niej przełącznik wykrywający talerze, aby zapobiec chwytaniu tacki przez robota po przetworzeniu wszystkich talerzy.

- Pobieranie: Robot dojeżdża do pozycji stołu podającego i mierzy wysokość deski za pomocą czujnika ultradźwiękowego zamontowanego na chwytaku. Na podstawie danych z detekcji automatycznie ustawia się w odpowiedniej pozycji do chwycenia deski. Po chwyceniu deski, jej grubość jest mierzona za pomocą urządzenia do pomiaru grubości, aby uniknąć błędów obróbki spowodowanych chwytaniem wielu arkuszy deski jednocześnie. Po przejściu pomiaru grubości, robot jest gotowy do wyrównywania.

- Centrowanie: Robot dociera do pozycji stołu pozycjonującego, umieszcza blachę na stole w celu dokładnego pozycjonowania, a po zakończeniu pozycjonowania ponownie chwyta blachę i przygotowuje się do gięcia.

- Obrót: Określ, czy użyć ramki obracającej, w zależności od wymagań procesu. W razie potrzeby ustaw robota w pozycji ramki obracającej, umieść na niej blachę, puść ją i omiń. Po zakończeniu obracania chwyć blachę.

- Gięcie: Robot dociera do pozycji giętarki, spłaszcza blachę na dolnej formie giętarki i precyzyjnie ją lokalizuje za pomocą tylnego czujnika palca giętarki. Po zakończeniu pozycjonowania robot wysyła sygnał gięcia do prasy krawędziowej CNC i współpracuje z giętarką, aby dokończyć czynność gięcia, określić, czy należy ją ponownie zgiąć i podjąć decyzję o kontynuacji gięcia. Gięcie jest kluczowym ogniwem, a techniczna trudność gięcia polega na skoordynowanym działaniu między robotem a giętarką, czyli podążaniu za gięciem. Gdy robot zaciska lub podtrzymuje gięcie blachy, blacha się odkształca, a robot musi podążać za blachą po łuku kołowym zgodnie z określonym algorytmem trajektorii i zawsze utrzymywać względnie stałą pozycję względem blachy.

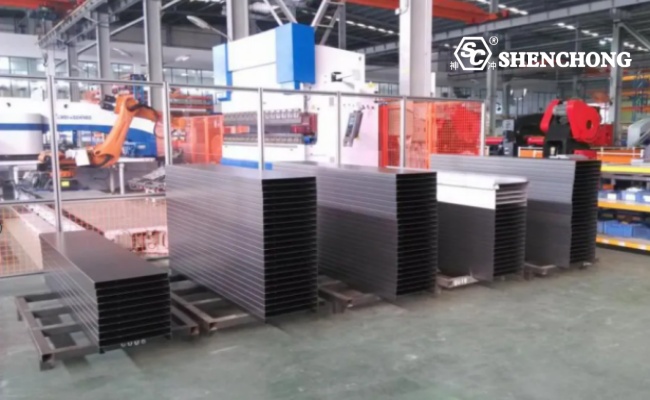

- Układanie: Kiedy robot dociera do pozycji stołu rozładunkowego, wykonywane są różne czynności układania ze względu na różnice w formowaniu przedmiotu obrabianego, takie jak konwencjonalne układanie matrycowe, układanie krzyżowe pojedynczej i podwójnej warstwy oraz układanie blokujące do przodu i do tyłu.

Charakterystyka techniczna robotów gnących

Projektowanie i rozwój

Badania i rozwój w zakresie projektowania robotów do gięcia koncentrują się na spersonalizowanych potrzebach i dostosowaniu do potrzeb użytkowników, a priorytetem są potrzeby i cele klientów. Producenci robotów do gięcia muszą spełnić następujące wymagania przed opracowaniem specyfikacji rozwiązania:

- Prowadzenie szczegółowej wymiany informacji technicznych z klientami podczas opracowywania każdego rozwiązania technicznego

- Wykonaj analizę symulacji komputerowej na podstawie rysunków obróbki przedmiotu obrabianego dostarczonych przez klienta

- Przeprowadzanie testów próbek na miejscu na typowych elementach obrabianych przez klientów

- Klasyfikuj i analizuj elementy obrabiane przez klientów oraz dane procesowe.

Po potwierdzeniu zakończenia powyższych prac proceduralnych, zostanie sporządzony plan techniczny. Po zatwierdzeniu planu technicznego i rysunków technicznych przez klienta, zostanie wykonany projekt kompleksowy.

Robotyczna jednostka gnąca SC wykorzystuje zaawansowane projektowanie 3D w zakresie materiałów, konstrukcji, czujników, kompensacji w czasie rzeczywistym, śledzenia, laserowego pomiaru kąta, automatycznej wymiany formy, automatycznej wymiany chwytaka, oprogramowania i sterowania, programowania parametrycznego, programowania offline, oprogramowania do zarządzania produkcją oraz technologii sterowania magistralą. Wszystkie te elementy wykorzystują oprogramowanie i sprzęt najwyższej klasy międzynarodowych producentów. Do projektowania korpusu giętarki wykorzystano najnowocześniejsze na świecie oprogramowanie i metody projektowania, umożliwiające analizę mechaniki konstrukcji. Dzięki wieloletniemu doświadczeniu w projektowaniu i zrozumieniu charakterystyki konstrukcyjnej ramy giętarki, przeprowadzono analizę elementów skończonych dla każdego punktu działania siły, aby uzyskać analizę mechaniczną ramienia bocznego, górnej belki poprzecznej, dolnej belki poprzecznej i dolnej belki poprzecznej giętarki, zapewniając w pełni racjonalność, niezawodność i stabilność konstrukcji obrabiarki.

Projekt robota do gięcia ma na celu realizację koncepcji inteligentnego produktu, wykorzystując najnowsze technologie (oprogramowanie, sprzęt) do wymiany danych w czasie rzeczywistym, kompensacji i śledzenia gięcia w trakcie procesu produkcyjnego. Główne rozwiązane problemy i osiągnięte rezultaty to:

(1) Rozwiązano trudności procesowe związane z produkcją blachy na zamówienie oraz problem szybkiej zmiany produkcji w przypadku wielu produktów, małych partii (5–10 sztuk) i wielu odmian części w branży dźwigowej.

(2) Rozwiązano problemy niestabilnej jakości produktu, niskiej precyzji części i słabej spójności produktu.

(3) Rozwiązano problemy niskiej wydajności produkcji, nieracjonalnego układu produkcji i przebiegu procesu.

(4) Rozwiązano problemy związane z trudną rekrutacją, wysokimi kosztami pracy i dużą pracochłonnością ręcznego gięcia.

(5) Poprawa dokładności gięcia i automatyzacji, ulepszenie możliwości inteligentnej produkcji przedsiębiorstwa oraz ulepszenie efektu wizualnego wizyt klientów.

Technologia śledzenia gięcia

Podczas procesu gięcia, robotyczne jednostki gnące SC mogą automatycznie śledzić i regulować elementy obrabiane o różnych rozmiarach i grubościach blach, zależnie od prędkości suwaka prasy krawędziowej. Technologia ta jest implementowana przez specjalistyczny pakiet oprogramowania do gięcia robotów SC SHENCHONG.

Technologia pomiaru kąta laserowego

System pomiaru kąta AMS wykorzystuje laserowy system pomiaru kąta online z zamkniętą pętlą. Podczas automatycznego procesu gięcia robota, automatyczny program aplikacji AMS oraz automatyczny system pomiaru kąta z wbudowanym laserowym urządzeniem do pomiaru kąta współpracują z systemem SHENCHONG, aby zapewnić dokładność kąta gięcia. Jego główne cechy to:

(1) Wykrywanie kąta zgięcia przedmiotu obrabianego po odbiciu za pomocą lasera online.

(2) System wykrywania siły automatycznie oblicza wartość odbicia przy zginaniu.

(3) Głębokość części może być automatycznie dostosowywana do szerokości dolnej formy.

(4) Dzięki zamkniętemu systemowi pomiaru kąta laserowego w trybie online gwarantowana jest wydajność gięcia przekraczająca 99,5%.

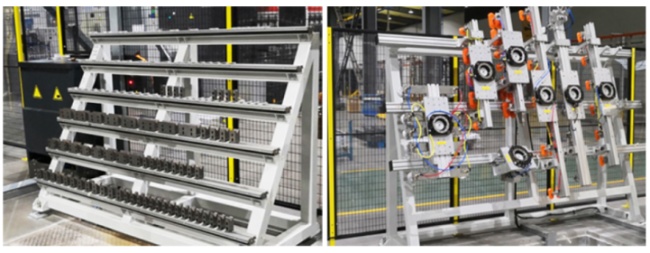

Automatyczna zmiana chwytaka robota (ATC) i zmiana narzędzi prasy krawędziowej

Automatyczny chwytak robota (ATC) i narzędzia do pras krawędziowych Zmiana to w pełni inteligentna i zautomatyzowana metoda pracy w branży blacharskiej, obejmująca oprogramowanie do automatycznej wymiany form, roboty oraz biblioteki form. Po wyposażeniu w system automatycznej wymiany form, precyzyjne centrum gięcia może automatycznie i losowo giąć małe partie różnych produktów. Dzięki funkcji automatycznej wymiany form, forma w giętarce nie stanowi już czynnika ograniczającego i może być obsługiwana przez bezobsługowy personel przez cały proces. Chwytak automatycznego mechanizmu robota może bardzo szybko wymienić formę i w dowolnym momencie rozpocząć gięcie kolejnej partii elementów.

Oprogramowanie do automatycznej wymiany narzędzi w prasach krawędziowych

Główne cechy oprogramowania do automatycznej wymiany form to:

(1) Za pomocą graficznego interfejsu załącznika użytkownicy mogą natychmiast zobaczyć aktualny stan całego systemu. Po prawej stronie interfejsu znajduje się grafika przedstawiająca stan form, która pokazuje ich aktualne pozycje.

(2) Cały interfejs obejmuje obszar górnego stempla do gięcia, obszar dolnej matrycy do gięcia oraz bibliotekę form. Wyświetlanie formy jest zgodne z jej rozmiarem i położeniem zaciskanego stanowiska roboczego.

(3) Rozróżnij formy górne i dolne za pomocą różnych kolorów. W lewym górnym rogu interfejsu znajduje się szczegółowy opis formy zainstalowanej na giętarce. Dwie części: jedna opisuje formę górną, a druga formę dolną, opisując formę zaciskową za pomocą kodów identyfikacyjnych i istniejących pozycji.

Technologia gięcia sekwencyjnego CNC

Technologia sekwencyjnego gięcia CNC to wysoce precyzyjny system sterowania gięciem, odpowiedni do obróbki detali wymagających tolerancji kształtu i położenia. Urządzenie składa się z dwóch zestawów systemów sterowania CNC z popychaczami czołowymi i torami. Przemieszczenie jest przekazywane i sprzężone zwrotnie przez czujniki, a cała operacja jest kontrolowana przez system CNC. Oś sterująca składa się z osi X3 \ X4 i Z3 \ Z4. Dzięki konfiguracji popychacza czołowego CNC i tylnego ogranicznika do gięcia, nawet jeśli rozmiar detalu osiągnie ± 1 mm, można łatwo zapewnić, że kluczowe wymiary mieszczą się w kontrolowanych błędach, co poprawia dokładność i wydajność obróbki.

Oprogramowanie i kontrola

W zrobotyzowanych jednostkach gnących zastosowaliśmy oprogramowanie do programowania parametrycznego, oprogramowanie do programowania offline oraz oprogramowanie do zarządzania produkcją. Jednocześnie opracowaliśmy funkcje śledzenia gięcia wtórnego, automatycznej wymiany form, automatycznej wymiany chwytaków, elastycznego układania w stosy, kompensacji w czasie rzeczywistym, wyszukiwania krawędzi blachy, elastycznej technologii odwracania oraz technologii sterowania magistralą. Rozwiązanie to w znacznym stopniu zaspokaja potrzeby techniczne i programowe różnych klientów w zakresie gięcia blach.

Problemy i rozwiązania zginania robota

Kiedy używamy robotyczna prasa krawędziowa Podczas gięcia blachy możemy napotkać drobne problemy, których nie potrafimy rozwiązać ani uniknąć. Poniżej SC SHENCHONG zebrał pięć problemów, na które podatne są roboty, i przedstawił odpowiednie rozwiązania.

Po spłaszczeniu długiej krawędzi następuje jej uniesienie.

Analiza przyczyn: Ze względu na konieczność spłaszczenia dłuższej krawędzi, nie jest ona mocno dociskana podczas spłaszczania, co powoduje spłaszczenie, a następnie wypaczenie końca. Sytuacja ta jest ściśle związana z pozycją spłaszczenia, dlatego ważne jest, aby zwrócić uwagę na pozycję spłaszczenia podczas spłaszczania.

- Przed zginaniem należy najpierw zegiąć róg, a następnie go spłaszczyć.

- Spłaszczanie krok po kroku: Najpierw naciśnij koniec, aby wygiąć spłaszczoną krawędź w dół. Spłaszcz podstawę.

Podczas zmiany oprzyrządowania prasy krawędziowej zmianie ulegną wymiary obróbki.

Analiza przyczyn: Na skutek działania siły ściskającej do przodu na przedmiot obrabiany podczas obróbki, przedmiot obrabiany przesuwa się do przodu, co powoduje zwiększenie wymiaru małego kąta natarcia L z przodu.

Rozwiązanie:

- Wygładź zacienione obszary na obrazku. Zazwyczaj dopasowujemy tyle, ile jest różnic.

- Zeszlifuj wszystkie samopozycjonujące części łatwej formy i użyj stałego wskaźnika do pozycjonowania.

Całkowity rozmiar materiału do cięcia (po rozłożeniu) jest zbyt mały lub zbyt duży, przez co nie pasuje do powierzchni okrągłej.

Analiza przyczyn:

- Błąd wdrożenia inżynieryjnego.

- Rozmiar cięcia jest nieprawidłowy.

Rozwiązanie:

Na podstawie kierunku odchylenia, całkowitej wartości odchylenia w górę oraz liczby narzędzi gnących, oblicz alokację dla każdego gięcia. Jeśli obliczona tolerancja alokacji mieści się w zakresie tolerancji, przedmiot obrabiany jest akceptowalny.

Jeśli rozmiar jest zbyt duży, do obróbki można zastosować małe rowki w kształcie litery V.

Jeśli rozmiar jest za mały, do obróbki można zastosować duży rowek w kształcie litery V.

Po wycięciu otworów przez robota gnącego i połączeniu ich z czopem i gniazdem, następuje jego rozszerzenie lub pęknięcie, bądź też czop i gniazdo nie przylegają ściśle, co powoduje odkształcenie.

Analiza przyczyn:

- Powodem, dla którego połączenie czopowe nie jest szczelne, jest niewystarczające rozszerzenie się otworu.

- Odkształcenia powstają na skutek nieprawidłowego ustawienia otworów lub nieprawidłowej metody łączenia za pomocą czopów i gniazd.

Rozwiązanie:

- Wybierz dziurkacz o dużym kącie R i zwróć uwagę na zadziory wokół otworu podczas wyciągania i odwracania.

- Zwiększ nacisk na otwór sałatkowy, pogłęb go i zamiast tego użyj dużego dziurkacza o kącie R.

- Zmiana metody łączenia na czop i przyczyn rozbieżności otworów.

Wniosek

Wraz z ogólnym rozwojem przemysłu mechanicznego, branża obróbki blach będzie musiała sprostać nowym wymaganiom w zakresie sprzętu produkcyjnego. W rezultacie użytkownicy będą preferować urządzenia, które pomagają im rozwiązywać problemy. Robot gnący SC oferuje metodę produkcji dostosowaną do potrzeb klientów, najlepsze połączenie sprzętu i oprogramowania, a także jest odpowiedni dla klientów z wieloma wariantami, małymi partiami, szybkim przełączaniem i bez potrzeby próbnej produkcji pierwszego egzemplarza.