Wstęp

Spis treści

Zalety i wady laserów światłowodowych to najważniejsze aspekty, które użytkownicy powinni rozważyć przed zakupem urządzenia. Lasery światłowodowe zrewolucjonizowały przemysł wytwórczy i konstrukcyjny dzięki swojej precyzji, szybkości i wydajności. Urządzenia te wykorzystują technologię lasera światłowodowego do cięcia różnych materiałów z wysoką dokładnością, co czyni je niezbędnymi narzędziami w wielu zastosowaniach przemysłowych. Jednak, jak każda zaawansowana technologia, lasery światłowodowe mają swoje zalety i wady. Niniejszy artykuł dogłębnie analizuje te zalety i wady, a także szczegółowo opisuje sposób działania laserów światłowodowych i ich zastosowania w różnych branżach.

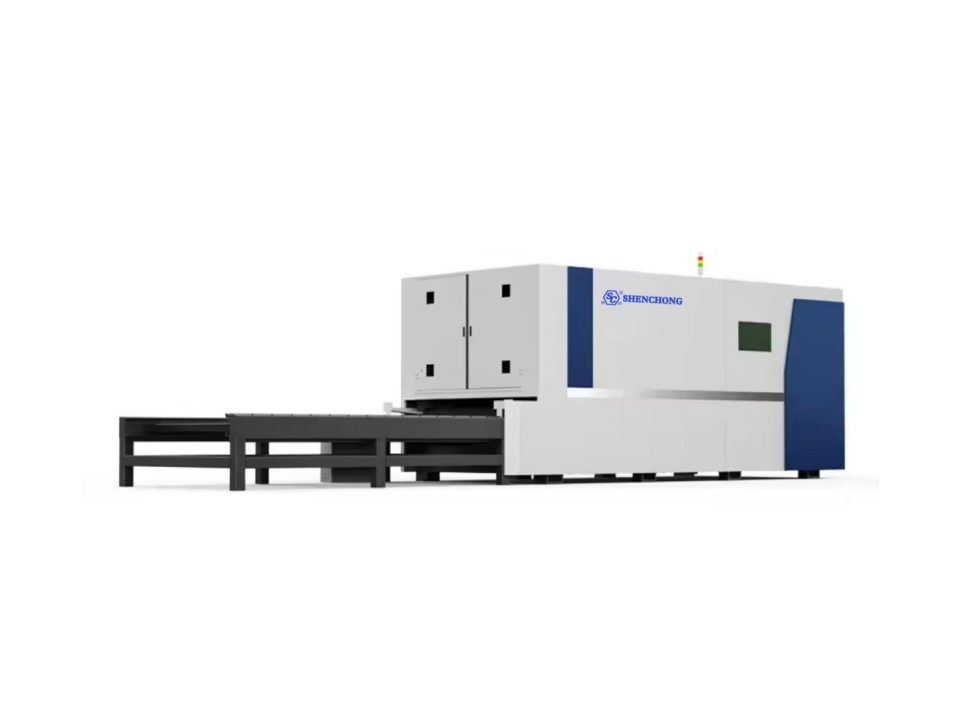

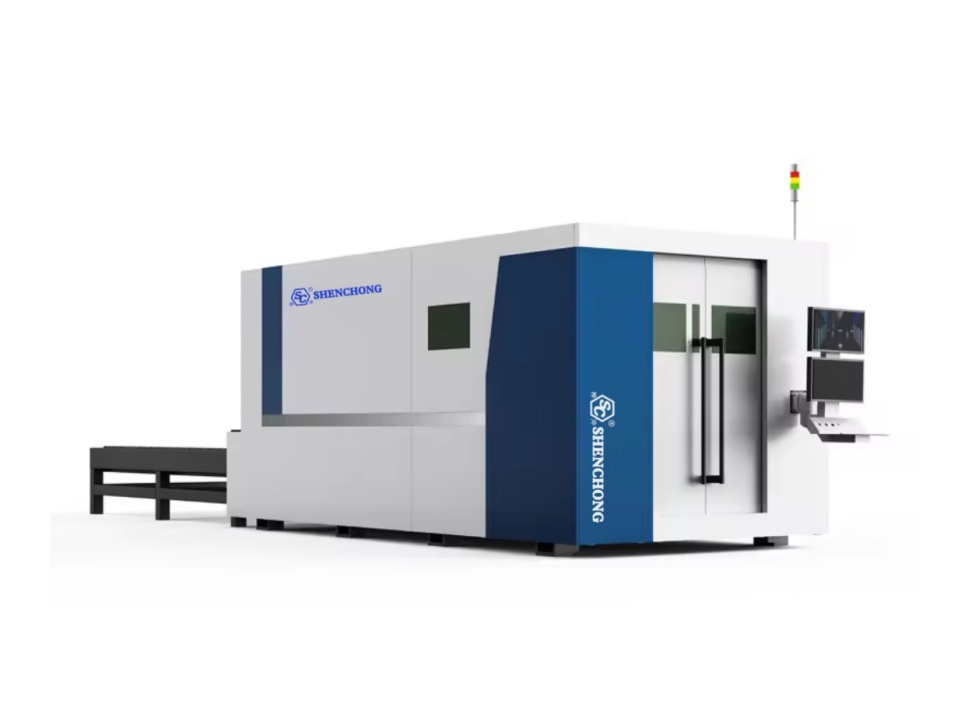

Przegląd maszyn do cięcia laserem światłowodowym

Kontekst historyczny

Rozwój laserów światłowodowych sięga początku lat 60. XX wieku, ale dopiero pod koniec lat 90. i na początku XXI wieku technologia laserów światłowodowych stała się komercyjnie opłacalna w zastosowaniach przemysłowych. Postęp w technologii światłowodów, laserach diodowych dużej mocy i precyzyjnych systemach sterowania utorował drogę nowoczesnym laserom światłowodowym, które znamy dzisiaj. Maszyny te od tego czasu zrewolucjonizowały wiele branż, od motoryzacyjnej i lotniczej po elektroniczną i metalową.

Jak działają maszyny do cięcia laserem światłowodowym

Maszyna do cięcia laserem światłowodowym Wykorzystują laser światłowodowy, który jest rodzajem lasera na ciele stałym. Wiązka laserowa jest generowana przez szereg diod, a następnie przesyłana przez elastyczny światłowód. Światłowód ten wzmacnia wiązkę, wytwarzając wysoce skoncentrowany i intensywny laser, który jest następnie kierowany na cięty materiał. Interakcja między wiązką lasera a materiałem zapewnia precyzyjne cięcie, grawerowanie lub znakowanie materiału. Kluczowe elementy lasera światłowodowego obejmują:

- Źródło lasera:Źródło wiązki laserowej, zwykle składające się z wielu diod.

- Włókno optyczne:Przesyła i wzmacnia wiązkę laserową.

- Głowica tnąca: Skupia wiązkę lasera na materiale.

- Kontroler CNC: Steruje ruchem głowicy tnącej i materiału, zapewniając precyzyjne cięcie.

- Układ gazu wspomagającego: Wykorzystuje gazy takie jak azot lub tlen w celu usprawnienia procesu cięcia poprzez usuwanie stopionego materiału i zapobieganie utlenianiu.

Zastosowania maszyn do cięcia laserem światłowodowym

1. Przemysł motoryzacyjny

Przemysł motoryzacyjny w dużym stopniu opiera się na światłowodowych maszynach tnących laserowo do precyzyjnego cięcia i kształtowania różnych komponentów, w tym paneli nadwozia, części silnika i elementów wnętrza. Wysoka prędkość i dokładność laserów światłowodowych zwiększają wydajność produkcji i kontrolę jakości.

2. Przemysł lotniczy i kosmiczny

W sektorze lotniczym i kosmicznym cięcie laserem światłowodowym jest wykorzystywane do produkcji złożonych części i zespołów z wysoką precyzją i minimalnymi stratami materiałowymi. Możliwość cięcia lekkich i wytrzymałych materiałów, takich jak tytan i aluminium, sprawia, że lasery światłowodowe idealnie nadają się do zastosowań w przemyśle lotniczym i kosmicznym.

3. Obróbka metali

Wycinarki laserowe światłowodowe są szeroko stosowane w obróbce metali do cięcia, grawerowania i znakowania. Ich wszechstronność pozwala na produkcję skomplikowanych projektów i wydajną obróbkę zarówno cienkich, jak i grubych blach, zaspokajając szeroki zakres potrzeb produkcyjnych.

4. Przemysł elektroniczny i elektryczny

Przemysł elektroniczny korzysta z cięcia laserem światłowodowym do produkcji precyzyjnych i skomplikowanych komponentów, takich jak płytki drukowane, złącza i obudowy. Dokładność i powtarzalność laserów światłowodowych zapewniają niezawodność i wydajność urządzeń elektronicznych.

5. Produkcja wyrobów medycznych

Cięcie laserem światłowodowym ma kluczowe znaczenie w branży urządzeń medycznych, ponieważ umożliwia produkcję skomplikowanych i precyzyjnych komponentów, takich jak instrumenty chirurgiczne, implanty i sprzęt diagnostyczny. Czystość i precyzja cięcia laserowego spełniają rygorystyczne standardy wymagane w zastosowaniach medycznych.

6. Biżuteria i moda

Branża jubilerska i modowa wykorzystuje lasery światłowodowe do tworzenia skomplikowanych i szczegółowych wzorów na różnych materiałach, w tym metalach, skórze i tkaninach. Precyzja i elastyczność laserów światłowodowych pozwalają projektantom urzeczywistnić ich kreatywne wizje, zapewniając wysokiej jakości rezultaty.

7. Oznakowanie i reklama

W branży oznakowania i reklamy, lasery światłowodowe służą do produkcji wysokiej jakości szyldów, displayów i materiałów promocyjnych. Możliwość precyzyjnego i szybkiego cięcia i grawerowania różnych materiałów sprawia, że lasery światłowodowe są popularnym wyborem do tworzenia przyciągających wzrok i trwałych oznakowań.

Zalety i wady maszyny do cięcia laserem światłowodowym Wprowadzenie

Zalety maszyn do cięcia laserem światłowodowym

1. Wysoka precyzja i dokładność

Wycinarki laserowe światłowodowe znane są z wysokiej precyzji i dokładności. Skupiona wiązka lasera umożliwia cięcie skomplikowanych kształtów i skomplikowanych wzorów z minimalną tolerancją. Ta precyzja jest szczególnie korzystna dla branż wymagających precyzyjnej obróbki, takich jak elektronika, jubilerstwo i produkcja urządzeń medycznych.

2. Szybkość i wydajność

Jedną z najważniejszych zalet laserów światłowodowych jest ich prędkość cięcia. Maszyny te mogą ciąć materiały znacznie szybciej niż tradycyjne metody cięcia, takie jak cięcie mechaniczne czy lasery CO2. Ta zwiększona prędkość przekłada się na wyższą wydajność i krótsze terminy realizacji, dzięki czemu lasery światłowodowe idealnie nadają się do środowisk produkcyjnych o dużej skali produkcji.

3. Wszechstronność w obsłudze materiałów

Lasery światłowodowe mogą ciąć szeroką gamę materiałów, w tym metale (takie jak stal, aluminium, mosiądz i miedź), tworzywa sztuczne, ceramikę i kompozyty. Ta wszechstronność sprawia, że nadają się do różnorodnych zastosowań w różnych branżach. Ponadto lasery światłowodowe mogą ciąć zarówno cienkie, jak i grube materiały, co dodatkowo rozszerza ich zakres zastosowań.

4. Niskie koszty utrzymania i eksploatacji

W porównaniu z laserami CO2, lasery światłowodowe charakteryzują się niższymi wymaganiami konserwacyjnymi. Brak luster i solidność światłowodowego systemu dostarczania sygnału zmniejszają potrzebę regularnych regulacji i wymiany. Ponadto lasery światłowodowe są bardziej energooszczędne, zużywają mniej energii i generują mniej ciepła, co przekłada się na niższe koszty eksploatacji.

5. Ulepszone funkcje bezpieczeństwa

Maszyny do cięcia laserem światłowodowym są wyposażone w zaawansowane funkcje bezpieczeństwa, takie jak zamknięte obszary cięcia i systemy blokad, chroniące operatorów przed działaniem lasera. Zautomatyzowany charakter tych maszyn zmniejsza również ryzyko błędów ludzkich i wypadków, co czyni je bezpieczniejszymi w zastosowaniach przemysłowych.

6. Minimalne marnotrawstwo materiałów

Wysoka precyzja cięcia laserem światłowodowym minimalizuje straty materiału. Wąska szczelina (szerokość cięcia) zapewnia mniejszą ilość usuwanego materiału podczas cięcia, co jest szczególnie ważne w przypadku obróbki drogich materiałów. Taka wydajność przekłada się na oszczędności i bardziej zrównoważone praktyki produkcyjne.

7. Jakość i stabilność świateł drogowych

Lasery światłowodowe generują wysokiej jakości wiązkę o równomiernym i stabilnym strumieniu. Zapewnia to czyste i gładkie cięcia przy minimalnym nakładzie obróbki końcowej. Stabilność strumienia lasera gwarantuje również niezawodną i powtarzalną wydajność cięcia, co jest kluczowe dla utrzymania jakości produktu.

Wady maszyn do cięcia laserem światłowodowym

1. Wysoka początkowa inwestycja

Początkowy koszt zakupu lasera światłowodowego może być znaczny. Lasery światłowodowe dużej mocy i zaawansowane komponenty wymagane do precyzyjnego sterowania i obsługi przyczyniają się do wysokiej ceny. Ta znaczna inwestycja kapitałowa może stanowić barierę dla małych i średnich przedsiębiorstw (MŚP) rozważających wdrożenie tej technologii.

2. Ograniczona grubość materiału

Chociaż lasery światłowodowe są skuteczne w cięciu cienkich i średnio grubych materiałów, mogą mieć problemy z cięciem materiałów bardzo grubych. W przypadku bardzo grubych metali bardziej odpowiednie mogą być alternatywne metody cięcia, takie jak cięcie plazmowe lub strumieniem wody. To ograniczenie wymaga od producentów dokładnej oceny potrzeb w zakresie cięcia materiałów przed zainwestowaniem w laser światłowodowy.

3. Wyzwania związane z materiałami odblaskowymi

Materiały silnie odblaskowe, takie jak miedź i mosiądz, mogą stanowić wyzwanie dla cięcia laserem światłowodowym. Wiązka laserowa może odbijać się z powrotem do maszyny, potencjalnie powodując uszkodzenie źródła lasera i układu optycznego. Chociaż postęp w technologii laserowej i środki ochronne w pewnym stopniu złagodziły ten problem, pozostaje on nadal istotny dla producentów intensywnie pracujących z materiałami odblaskowymi.

4. Szkolenie i umiejętności operatora

Obsługa lasera światłowodowego wymaga specjalistycznego przeszkolenia i umiejętności. Chociaż nowoczesne maszyny są wyposażone w przyjazne dla użytkownika interfejsy i funkcje automatyzacji, zrozumienie niuansów parametrów lasera, właściwości materiałów i procedur konserwacji jest niezbędne dla optymalnej wydajności. Inwestycja w szkolenie operatorów jest kluczowa, ale zwiększa całkowity koszt i czas potrzebny na wdrożenie technologii.

5. Potencjalne strefy wpływu ciepła

Cięcie laserowe wiąże się z wysokimi temperaturami, które mogą tworzyć strefy wpływu ciepła (HAZ) na ciętym materiale. Chociaż lasery światłowodowe wytwarzają mniej ciepła w porównaniu z innymi typami laserów, nadal istnieje ryzyko odkształceń termicznych lub zmian właściwości materiału w pobliżu krawędzi cięcia. Problem ten jest szczególnie istotny w przypadku materiałów wrażliwych, wymagających precyzyjnej integralności mechanicznej lub strukturalnej.

6. Kwestie związane ze środowiskiem i bezpieczeństwem

Pomimo swoich zalet, lasery światłowodowe mogą nadal stwarzać zagrożenia dla środowiska i bezpieczeństwa. Proces ten generuje opary i cząstki stałe, które mogą wymagać odpowiedniej wentylacji i systemów filtracji, aby zapewnić bezpieczne środowisko pracy. Ponadto, wiązki laserowe o wysokiej intensywności wymagają ścisłych protokołów bezpieczeństwa, aby zapobiec przypadkowemu narażeniu na ich działanie i obrażeniom.

Porównanie maszyny do cięcia laserem światłowodowym z innymi metodami cięcia

A. Maszyna do cięcia laserem światłowodowym a maszyna do cięcia laserem CO2

Projekt porównawczy | Maszyna do cięcia laserem światłowodowym | Maszyna do cięcia laserowego CO2 |

Dokładność cięcia | Wysoka precyzja, odpowiednia do cięcia skomplikowanych kształtów i detali. | Wysoka precyzja, ale nie tak dobra jak laser światłowodowy w przypadku obróbki drobnych struktur i małych otworów |

Materiały do cięcia | Najbardziej odpowiednie do cięcia materiałów metalowych, takich jak stal nierdzewna, stal węglowa, aluminium itp. | Możliwość cięcia różnych materiałów, w tym metalu i materiałów niemetalowych (takich jak drewno, plastik, szkło itp.) |

Grubość cięcia | Najlepiej nadaje się do materiałów o małej i średniej grubości (od 0,5 mm do 20 mm) | Dobra wydajność przy cięciu grubych blach, szczególnie materiałów o grubości powyżej 10 mm |

Prędkość cięcia | Prędkość cięcia cienkich blach jest bardzo duża | Niska prędkość cięcia, szczególnie w przypadku cienkich materiałów metalowych |

Jakość cięcia | Gładka krawędź tnąca, mała strefa wpływu ciepła | Ostrze ma wysoką jakość, ale strefa wpływu ciepła jest stosunkowo duża |

Koszt sprzętu | Początkowa inwestycja w sprzęt jest stosunkowo wysoka, ale długoterminowe koszty operacyjne są niskie | Początkowa inwestycja w sprzęt jest stosunkowo niska, ale koszty konserwacji i eksploatacji są wysokie |

Koszty eksploatacji | Wysoka efektywność energetyczna i niskie koszty eksploatacji, szczególnie w obróbce metali | Wysokie zużycie energii, szczególnie w zakresie kosztów układu chłodzenia i konserwacji lasera |

Utrzymać popyt | Niskie wymagania konserwacyjne i długa żywotność sprzętu | Wysokie wymagania konserwacyjne – elementy optyczne, takie jak soczewki i wnęki rezonansowe, wymagają częstej konserwacji |

Złożoność operacyjna | Operacja jest stosunkowo skomplikowana i wymaga profesjonalnego personelu technicznego | Operacja jest stosunkowo skomplikowana, zwłaszcza w przypadku regulacji układu optycznego |

Scenariusze zastosowania | Nadaje się do precyzyjnej i wielkoskalowej obróbki metali | Nadaje się do cięcia szerokiej gamy materiałów, szczególnie materiałów niemetalowych |

Uderzenie termiczne | Mała strefa wpływu ciepła, odpowiednia do cięcia materiałów wrażliwych na ciepło | Strefa wpływu ciepła jest stosunkowo duża, co może powodować odkształcenie materiału |

B. Maszyna do cięcia laserem światłowodowym a maszyna do cięcia plazmowego

Projekt porównawczy | Maszyna do cięcia laserem światłowodowym | Maszyna do cięcia plazmowego |

Dokładność cięcia | Wysoka precyzja, odpowiednia do cięcia skomplikowanych kształtów i detali | Niska precyzja, zwłaszcza przy cięciu cieńszych materiałów |

Materiały do cięcia | Nadaje się do różnych materiałów metalowych, takich jak stal nierdzewna, stal węglowa, aluminium itp. | Stosowane głównie do cięcia materiałów przewodzących, takich jak stal, aluminium itp. |

Grubość cięcia | Najlepiej nadaje się do materiałów o małej i średniej grubości (od 0,5 mm do 20 mm) | Możliwość cięcia grubszych materiałów (do kilku centymetrów), szczególnie w zastosowaniach przemysłowych o dużym natężeniu ruchu |

Prędkość cięcia | Prędkość cięcia cienkich blach jest bardzo duża | Szybka prędkość cięcia dla grubych arkuszy, nieco wolniejsza prędkość cięcia dla cienkich arkuszy |

Jakość cięcia | Gładkie krawędzie, mała strefa wpływu ciepła | Jakość krawędzi jest stosunkowo słaba i może wymagać wtórnej obróbki, co skutkuje większą strefą wpływu ciepła |

Koszt sprzętu | Wysoka początkowa inwestycja | Początkowa inwestycja jest stosunkowo niska |

Koszty eksploatacji | Wysoka efektywność energetyczna i niskie koszty eksploatacji | Koszty eksploatacji są stosunkowo wysokie, zwłaszcza biorąc pod uwagę koszty zużycia energii elektrycznej i materiałów eksploatacyjnych |

Złożoność operacyjna | Operacja jest stosunkowo skomplikowana i wymaga profesjonalnego personelu technicznego | Łatwa obsługa, mniejsze zapotrzebowanie na szkolenie |

Elastyczność | Wysoka elastyczność, odpowiednia do skomplikowanych i delikatnych zadań cięcia | Stosunkowo niska elastyczność, ale znacząca zaleta przy cięciu grubych blach |

Utrzymać popyt | Niskie wymagania konserwacyjne i długa żywotność sprzętu | Wysokie wymagania konserwacyjne, wymagająca regularnej wymiany elektrod i dysz |

Uderzenie termiczne | Generuje mniej stref wpływu ciepła, co jest przydatne przy cięciu materiałów wrażliwych na ciepło | Duża strefa wpływu ciepła może łatwo powodować odkształcenie materiału |

C. Maszyna do cięcia laserem światłowodowym a maszyna do cięcia blach

Projekt porównawczy | Maszyna do cięcia laserem światłowodowym | Maszyna do cięcia blach |

Dokładność cięcia | Wysoka precyzja, odpowiednia do cięcia skomplikowanych kształtów i detali | Nadaje się wyłącznie do cięcia liniowego, ze stosunkowo niską dokładnością |

Materiały do cięcia | Możliwość cięcia różnych materiałów metalowych, w tym stali nierdzewnej, stali węglowej, aluminium itp. | Stosowane głównie do cięcia cienkich blach, przy ograniczonej liczbie rodzajów materiałów |

Grubość cięcia | Nadaje się do materiałów o grubości od cienkiej do średniej (zwykle od 0,5 mm do 20 mm) | Nadaje się do grubych płyt metalowych (zwykle od 6 mm do 50 mm), nadaje się również do cienkich płyt |

Prędkość cięcia | Prędkość cięcia cienkich blach jest bardzo duża | Duża prędkość cięcia, zwłaszcza grubych blach, z oczywistymi zaletami |

Złożoność operacyjna | Operacja jest skomplikowana i wymaga profesjonalnego personelu technicznego | Stosunkowo łatwa w obsłudze, odpowiednia do produkcji masowej i prostych zadań cięcia |

Koszt sprzętu | Początkowa inwestycja jest stosunkowo wysoka, a koszty utrzymania są stosunkowo niskie | Początkowa inwestycja jest stosunkowo niska, ale koszt sprzętu do cięcia grubszych materiałów jest wysoki |

Koszty eksploatacji | Wysoka efektywność energetyczna i niskie koszty eksploatacji, szczególnie w przypadku produkcji na dużą skalę | Niskie koszty eksploatacji, składające się głównie z kosztów energii elektrycznej i regularnych wydatków na konserwację |

Elastyczność | Wysoka elastyczność, możliwość cięcia skomplikowanych kształtów i różnorodnych materiałów | Niska elastyczność, możliwość wykonywania wyłącznie cięcia liniowego |

Utrzymać popyt | Niskie wymagania konserwacyjne i długa żywotność | Niskie wymagania konserwacyjne, ale narzędzia należy regularnie wymieniać, aby zapewnić jakość cięcia |

Uderzenie termiczne | Podczas procesu cięcia powstaje niewielka strefa wpływu ciepła, co jest przydatne w przypadku obróbki materiałów wrażliwych na ciepło | Brak wpływu ciepła, ponieważ proces ścinania nie wiąże się z ciepłem |

D. Maszyna do cięcia laserem światłowodowym a maszyna do cięcia strumieniem wody

Projekt porównawczy | Maszyna do cięcia laserem światłowodowym | Maszyna do cięcia strumieniem wody |

Dokładność cięcia | Wysoka precyzja, odpowiednia do cięcia skomplikowanych kształtów i detali | Wysoka precyzja, szczególnie przydatna do cięcia materiałów bez odkształceń termicznych |

Materiały do cięcia | Najbardziej odpowiednie do cięcia materiałów metalowych, takich jak stal nierdzewna, stal węglowa, aluminium itp. | Możliwość cięcia niemal wszystkich materiałów, w tym metalu, plastiku, szkła, ceramiki, materiałów kompozytowych itp. |

Grubość cięcia | Najlepiej nadaje się do materiałów o małej i średniej grubości (od 0,5 mm do 20 mm) | Możliwość cięcia bardzo grubych materiałów (do kilkuset milimetrów), odpowiednia do cięcia materiałów o bardzo dużej grubości |

Prędkość cięcia | Prędkość cięcia cienkich blach jest bardzo duża | Prędkość cięcia jest stosunkowo niska, zwłaszcza w przypadku grubych materiałów |

Jakość cięcia | Gładka krawędź tnąca, mała strefa wpływu ciepła | Wysoka jakość cięcia, gładkie krawędzie i brak strefy wpływu ciepła |

Koszt sprzętu | Początkowa inwestycja w sprzęt jest stosunkowo wysoka, ale długoterminowe koszty operacyjne są niskie | Początkowa inwestycja w sprzęt jest wysoka, zwłaszcza jeśli chodzi o koszty pomp wysokociśnieniowych i systemów ściernych |

Koszty eksploatacji | Wysoka efektywność energetyczna, niskie koszty eksploatacji, szczególnie polecane do obróbki metali na dużą skalę | Wysokie koszty operacyjne, w tym zużycie wody, prądu, materiałów ściernych i koszty konserwacji |

Utrzymać popyt | Niskie wymagania konserwacyjne i długa żywotność sprzętu | Wysokie wymagania konserwacyjne, konieczność regularnej wymiany dysz i elementów pompy wysokociśnieniowej oraz wysokie zużycie materiałów ściernych |

Złożoność operacyjna | Operacja jest stosunkowo skomplikowana i wymaga profesjonalnego personelu technicznego | Kompleksowe działanie, zwłaszcza w zakresie zarządzania materiałami ściernymi i regulacji ciśnienia wody |

Scenariusze zastosowania | Nadaje się do precyzyjnej i wielkoskalowej obróbki metali | Nadaje się do cięcia materiałów niewymagających odkształcania termicznego, a także do cięcia materiałów ciężkich lub kompozytowych |

Uderzenie termiczne | Mała strefa wpływu ciepła, odpowiednia do cięcia materiałów wrażliwych na ciepło | Brak wpływu ciepła, bardzo dobrze nadaje się do cięcia materiałów wrażliwych na ciepło i łatwopalnych |

E. Maszyna do cięcia laserem światłowodowym a obróbka CNC

Aspekt | Maszyna do cięcia laserem światłowodowym | Obróbka CNC |

Kształt materiału | Zwykle tworzy profile 2D | Potrafi tworzyć złożone geometrie 3D |

Efektywność | Wysoka wydajność dla odpowiednich materiałów | Zmiany narzędzi i konserwacja obniżają wydajność |

Wszechstronność | Najlepiej nadaje się do określonych typów materiałów | Wysoka wszechstronność w zakresie typów materiałów |

Czas konfiguracji | Szybka konfiguracja dla powtarzalnych zadań | Dłuższy czas przygotowania skomplikowanych części |

Odpady materiałowe | Mniej odpadów dzięki precyzyjnemu cięciu | Więcej odpadów z powodu ścieżki narzędzia skrawającego |

Zalety | Znacznie większa elastyczność projektowania; Brak zużycia i wymiany narzędzi; Możliwość szybkiego przełączania się między różnymi projektami bez konieczności zmiany narzędzi | Często niższa początkowa inwestycja; Może być szybszy w przypadku prostych cięć o dużej objętości; Brak strefy narażonej na ciepło |

Przyszłe perspektywy maszyn do cięcia laserem światłowodowym

Przyszłość laserowych maszyn do cięcia światłowodowego rysuje się obiecująco, a ciągły postęp w technologii laserowej i automatyzacji ma na celu zwiększenie ich możliwości i zastosowań. Oto kilka kluczowych trendów i zmian, na które warto zwrócić uwagę:

Zwiększona moc i wydajność:Trwające prace badawczo-rozwojowe skupiają się na zwiększeniu mocy i wydajności laserów światłowodowych, co umożliwi im obróbkę grubszych materiałów i osiągnięcie jeszcze większych prędkości cięcia.

Integracja z Przemysłem 4.0Integracja maszyn do cięcia laserem światłowodowym z technologiami Przemysłu 4.0, takimi jak Internet rzeczy (IoT), sztuczna inteligencja (AI) i uczenie maszynowe, umożliwi monitorowanie w czasie rzeczywistym, konserwację predykcyjną i optymalizację procesów cięcia.

Ulepszona automatyzacja i robotykaCiągły rozwój automatyki i robotyki doprowadzi do powstania bardziej zaawansowanych i elastycznych systemów cięcia laserem światłowodowym, zdolnych do obsługi złożonych zadań przy minimalnej ingerencji człowieka. Maszyna do cięcia laserowego może łączyć się z automatyczny system załadunku i rozładunku Lub automatyczny system składowania blach aby poprawić automatyzacja cięcia blach poziom.

Zrównoważony rozwój i wpływ na środowisko:Ponieważ branże priorytetowo traktują zrównoważony rozwój, nacisk zostanie położony na rozwój maszyn do cięcia laserem światłowodowym, które będą bardziej energooszczędne i przyjazne dla środowiska, a także cechować się mniejszą emisją i wytwarzaniem odpadów.

Szersza kompatybilność materiałowaBadania nad nowymi długościami fal laserowych i systemami dostarczania wiązki mają na celu poprawę kompatybilności laserów światłowodowych z szerszą gamą materiałów, w tym z podłożami silnie odblaskowymi i trudnymi do obróbki.

Często zadawane pytania

1. Jakie są główne zalety cięcia laserem światłowodowym w porównaniu z tradycyjnymi metodami cięcia?

Maszyna do cięcia laserem światłowodowym oferuje szereg kluczowych korzyści w porównaniu z tradycyjnymi metodami cięcia, w tym wyższą precyzję, szybsze prędkości cięcia i większą elastyczność w zakresie materiałów, które można ciąć. Ponadto cięcie laserem światłowodowym odbywa się bezkontaktowo, co zmniejsza ryzyko zanieczyszczenia materiału i zużycia narzędzia.

2. Czy maszyna do cięcia laserem światłowodowym może być używana do produkcji masowej?

Tak, wycinarka laserowa doskonale nadaje się do produkcji masowej. Jej wysoka precyzja, prędkość cięcia i powtarzalność sprawiają, że idealnie nadaje się do produkcji dużych ilości detali o stałej jakości. Możliwości automatyzacji wycinarek laserowych, zwłaszcza w połączeniu z automatycznym systemem załadunku i rozładunku, zmniejszają również potrzebę ręcznej ingerencji, co dodatkowo zwiększa wydajność i produktywność.

3. Czy cięcie laserowe wiąże się z jakimiś zagrożeniami dla zdrowia?

Tak, cięcie laserowe wiąże się z potencjalnymi zagrożeniami dla zdrowia, przede wszystkim związanymi z oparami i gazami, które mogą być emitowane podczas cięcia niektórych materiałów. Odpowiednia wentylacja i systemy wyciągowe są niezbędne do ograniczenia tych zagrożeń. Ponadto operatorzy muszą przestrzegać protokołów bezpieczeństwa, aby uniknąć bezpośredniej ekspozycji na wiązkę lasera, która może spowodować oparzenia lub inne obrażenia.

Wniosek

Maszyny do cięcia laserem światłowodowym oferują liczne zalety, takie jak wysoka precyzja, szybkość, wszechstronność i niskie koszty eksploatacji. Te zalety czynią je niezbędnymi narzędziami w różnych branżach, od motoryzacyjnej i lotniczej po elektroniczną i produkcję urządzeń medycznych. Wiążą się one jednak również z pewnymi wadami, takimi jak wysokie koszty początkowe, ograniczenia materiałowe oraz konieczność specjalistycznych szkoleń i stosowania środków bezpieczeństwa.

Pomimo tych wyzwań, przyszłość laserowych maszyn do cięcia światłowodowego rysuje się w jasnych barwach, a ciągły postęp technologiczny ma na celu zwiększenie ich możliwości i poszerzenie zakresu zastosowań. W miarę jak przemysł poszukuje wydajnych, zrównoważonych i wysokiej jakości rozwiązań produkcyjnych, laserowe maszyny do cięcia światłowodowego odgrywają kluczową rolę w kształtowaniu przyszłości produkcji przemysłowej.

Ten kompleksowy przegląd powinien zapewnić solidne zrozumienie zalet i wad maszyn do cięcia laserem światłowodowym, a także ich zastosowań i przyszłych perspektyw.