Spis treści

Związek między prędkością spawania laserowego, mocą i grubością materiału ma kluczowe znaczenie dla określenia jakości i wydajności procesu spawania. Te trzy czynniki – prędkość spawania, moc lasera i grubość spawanego materiału – są od siebie zależne i muszą być zoptymalizowane, aby uzyskać mocne, wolne od wad spoiny. Zrozumienie ich wzajemnych oddziaływań jest kluczowe dla branż takich jak motoryzacja, lotnictwo i produkcja, gdzie precyzja i integralność materiału są priorytetem.

Podstawowe wprowadzenie do spawarki laserowej

Maszyny do spawania laserowego Wykorzystuje impulsy laserowe o wysokiej energii do miejscowego nagrzewania materiałów na małych obszarach, topiąc je poprzez przewodzenie ciepła i umożliwiając spawanie. Zasada działania tej metody opiera się głównie na następujących aspektach:

- Ogniskowanie optyczne: Urządzenie do spawania laserowego wykorzystuje wiązkę laserową generowaną przez laser do skupienia energii lasera na punkcie spawania za pomocą elementów optycznych, takich jak soczewki lub lustra.

- Przewodnictwo cieplne: Gdy wiązka lasera pada na powierzchnię przedmiotu obrabianego, energia lasera jest absorbowana i przekształcana w energię cieplną. Energia cieplna jest stopniowo przenoszona wzdłuż przewodzącej części metalu spoiny poprzez przewodnictwo cieplne, powodując wzrost jej temperatury.

- Topienie i mieszanie: Gdy powierzchnia metalu zostanie poddana działaniu odpowiednio wysokiej temperatury, metal zaczyna się topić i tworzy jeziorko stopu. Pod wpływem wiązki laserowej jeziorko szybko dyfunduje i miesza się, tworząc połączenie metalowe.

- Chłodzenie i krzepnięcie: Po zakończeniu naświetlania wiązką laserową, jeziorko stopu stopniowo stygnie i tworzy spoinę podczas procesu krzepnięcia. Podczas krzepnięcia cząsteczki metalu ulegają reorganizacji i krystalizacji, tworząc mocne połączenie spawane.

Zalety spawarek laserowych

- Wysoka precyzja: pozwala na osiągnięcie dokładności spawania na poziomie mikronów, co jest szczególnie przydatne przy spawaniu mikrostruktur i złożonych konstrukcji.

- Duża prędkość: Szczególnie w trybie spawania z głęboką penetracją, ze względu na koncentrację energii lasera, jeziorko stopionego materiału jest małe i głębokie, co przekłada się na dużą prędkość spawania i wysoką wydajność produkcji.

- Niskie odkształcenia: W porównaniu do tradycyjnych metod spawania, spawanie laserowe charakteryzuje się mniejszym dopływem ciepła i mniejszym wpływem na otaczające materiały, co sprzyja ograniczeniu odkształceń po spawaniu.

- Mała strefa wpływu ciepła: może ograniczyć uszkodzenia cieplne otaczających materiałów i poprawić jakość połączeń spawanych.

Moc, prędkość i grubość materiału spawania laserowego

1. Moc spawania laserowego

Moc lasera jest kluczowym czynnikiem decydującym o głębokości wtopienia i całkowitym zużyciu energii w materiale podczas procesu spawania. Moc lasera decyduje o ilości ciepła dostępnego do stopienia metalu bazowego i utworzenia jeziorka spawalniczego. W przypadku grubszych blach, aby uzyskać wystarczającą penetrację, zazwyczaj wymagana jest wyższa moc lasera, natomiast w przypadku cieńszych materiałów, niższa moc może zapobiec nadmiernemu stopieniu lub przepaleniu.

- Wyższa Moc: Umożliwia głębszą penetrację, dzięki czemu nadaje się do spawania grubszych materiałów. Jednak zbyt duża moc na cieńszych blachach może powodować wady, takie jak niestabilność otworu klucza, odpryski, a nawet przepalenia.

- Niższa moc:Działa lepiej z cieńszymi płytami, zapewniając większą kontrolę i zapobiegając odkształceniu lub stopieniu materiału pod wpływem nadmiernego ciepła.

Moc lasera musi być starannie dobrana do grubości materiału, aby zagwarantować właściwe łączenie bez defektów.

2. Prędkość spawania

Prędkość spawania odnosi się do szybkości, z jaką laser przesuwa się wzdłuż spawanego złącza. Wpływa ona na ilość ciepła doprowadzonego na jednostkę długości i ma kluczowe znaczenie dla określenia jakości spoiny. Istnieje bezpośredni związek między prędkością spawania a mocą lasera, ponieważ zwiększenie jednej z nich często wymaga dostosowania drugiej, aby utrzymać pożądane właściwości spoiny.

- Wyższa prędkość spawania: Zmniejsza ilość ciepła doprowadzonego na jednostkę długości spoiny, co może być korzystne w przypadku cienkich materiałów, ponieważ pozwala uniknąć przegrzania i odkształceń. Jednakże, jeśli prędkość jest zbyt wysoka dla danej mocy, spoina może nie mieć odpowiedniego przetopu, co skutkuje słabymi spoinami lub niepełnym przetopem.

- Niższa prędkość spawania: Zwiększa ilość wprowadzanego ciepła, co prowadzi do większego stopienia materiału bazowego i głębszej penetracji. Jest to korzystne w przypadku grubszych płyt, ale może prowadzić do przegrzania lub nadmiernego przepływu stopionego metalu w cienkich materiałach.

Zastosowanie optymalnej prędkości spawania jest niezbędne w celu zrównoważenia dopływu ciepła i uniknięcia typowych wad spawania, takich jak porowatość, pęknięcia lub odkształcenia.

3. Grubość materiału

Grubość spawanego materiału odgrywa istotną rolę w określaniu zarówno wymaganej mocy, jak i dopuszczalnej prędkości spawania. Grubsze blachy wymagają więcej ciepła do uzyskania pełnego wtopienia, co oznacza, że laser musi pracować z wyższą mocą, a prędkość spawania może wymagać zmniejszenia, aby zapewnić wystarczająco dużo czasu na absorpcję ciepła. Z kolei cieńsze blachy wymagają mniejszej mocy i wyższych prędkości, aby uniknąć nadmiernego dopływu ciepła, który mógłby prowadzić do stopienia lub przepalenia.

- Grubsze płyty: Wymagana jest większa energia, aby uzyskać pełną penetrację. Laser musi dostarczać większą moc, a prędkość spawania musi być niższa, aby zapewnić wystarczający transfer energii do materiału.

- Cieńsze płyty: Wymagają mniej energii, co pozwala na zmniejszenie mocy lasera i zwiększenie prędkości spawania. Cienkie materiały są bardziej podatne na odkształcenia cieplne, dlatego precyzyjna kontrola tych zmiennych jest niezbędna.

Współdziałanie mocy, szybkości i grubości

Zależność między prędkością, mocą i grubością blachy spawania laserowego to kwestia równowagi. Dla każdej grubości materiału istnieje optymalna kombinacja mocy lasera i prędkości spawania, która zapewnia wysokiej jakości spoinę o odpowiedniej głębokości wtopienia i minimalnej liczbie defektów.

Na przykład, podczas spawania grubej blachy stalowej, zwiększenie mocy lasera bez dostosowania prędkości spawania może skutkować nadmiernym dopływem ciepła, powodując wady, takie jak wypaczenia lub zbyt szeroki ścieg spoiny. Z drugiej strony, zmniejszenie prędkości spawania bez zwiększenia mocy może prowadzić do zbyt głębokiej spoiny, co może prowadzić do przegrzania materiału. W przypadku cienkich materiałów, zbyt duża moc w połączeniu z niską prędkością spawania może spowodować nadmierne stopienie lub przepalenie materiału.

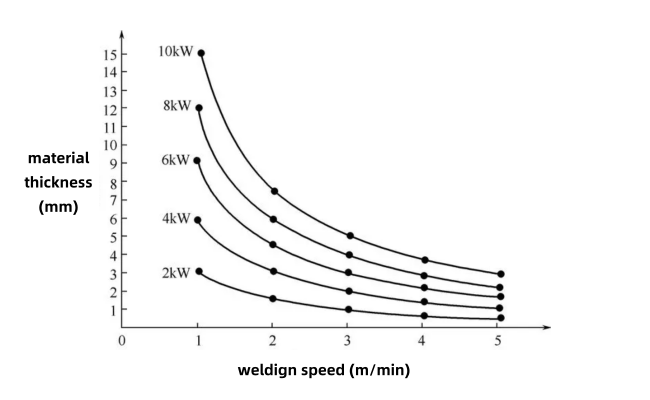

Zależność między prędkością spawania laserowego a grubością blachy

Grube płyty wymagają wolniejszej prędkości spawania

Podczas spawania laserowego grubszych blach, materiał wymaga więcej ciepła, aby uzyskać pełne przetopienie i dobrą wytrzymałość połączenia. Dlatego prędkość spawania musi zostać zmniejszona, aby zapewnić wiązce laserowej wystarczająco dużo czasu na przeniesienie ciepła na całą grubość materiału. Zbyt duża prędkość spawania uniemożliwia pełne przetopienie energii lasera, co może prowadzić do niewystarczającej głębokości przetopu, nieciągłości spoin lub niewystarczającej wytrzymałości połączenia.

- Gruba blacha (>6 mm): Prędkość spawania powinna być niska, aby zapewnić, że energia lasera może całkowicie przeniknąć przez całą grubość blachy, tworząc stabilne i wytrzymałe spoiny.

Cienkie arkusze można spawać z większą prędkością

W porównaniu z grubymi płytami, cienkie blachy (<2 mm) wymagają mniej ciepła, co ułatwia laserom penetrację całej grubości. W tym momencie szybsza prędkość spawania może skutecznie zapobiec przegrzaniu lub nadmiernemu stopieniu materiału, unikając deformacji lub przepalenia. Ponadto, wyższe prędkości spawania mogą również poprawić wydajność spawania.

- Cienka blacha (<2 mm): Prędkość spawania powinna być duża, aby ograniczyć występowanie wad spawalniczych, takich jak odkształcenia i przepalenia, spowodowane przegrzaniem materiału.

Wpływ mocy lasera na prędkość spawania i grubość blachy

Moc lasera decyduje o ilości energii potrzebnej do spawania. Lasery dużej mocy generują większe ciepło, co czyni je odpowiednimi do spawania grubszych materiałów. Lasery małej mocy są bardziej odpowiednie do spawania cieńszych materiałów. Wybierając prędkość spawania, należy dopasować moc lasera do grubości blachy, aby zapewnić wystarczającą penetrację bez przegrzewania materiału.

Spawanie grubych blach laserem o dużej mocy

Podczas spawania grubszych blach wymagana jest większa moc lasera, aby zapewnić odpowiedni transfer ciepła do wnętrza materiału, tworząc stabilne jeziorko stopionego metalu. W połączeniu z niższą prędkością spawania, energia lasera może równomiernie nagrzewać materiał przez dłuższy czas, zapewniając penetrację.

- Spawanie grubych blach (10 mm) mocą 6 kW: Prędkość spawania wynosi zwykle od 0,5 do 1,2 m/min.

Spawanie cienkich płyt laserem o małej mocy

W spawaniu cienkich blach, niższa moc i większa prędkość pomagają zapobiegać przegrzaniu i deformacji spoiny. Zazwyczaj, gdy moc lasera mieści się w zakresie 2-3 kW, można obrabiać blachy o grubości mniejszej niż 2 mm.

- Spawanie cienkich blach (1 mm) mocą 2 kW: Prędkość spawania wynosi zwykle 5-10 m/min.

Tabela porównawcza mocy i prędkości spawarki laserowej

Poniżej przedstawiono przykład porównawczy mocy i prędkości spawania laserowych urządzeń spawalniczych przy różnych grubościach blachy:

Grubość materiału(mm) | Moc lasera(kW) | Prędkość spawania(m/min) |

1.0 | 2.0 | 7.0 |

2.0 | 3.0 | 4.5 |

4.0 | 4.0 | 2.5 |

6.0 | 6.0 | 1.2 |

8.0 | 8.0 | 0.8 |

10.0 | 10.0 | 0.6 |

- Cienkie blachy (1-2 mm): Połączenie niskiej mocy (2-3 kW) i dużej prędkości spawania (5-10 m/min) sprawdza się w tego typu zastosowaniach, gwarantując szybką pracę bez generowania nadmiernego ciepła.

- Średniej grubości blacha (4-6 mm): Średnia moc (4-6 kW) w połączeniu ze średnią prędkością spawania (1-3 m/min) może zapewnić penetrację, unikając jednocześnie strefy nadmiernego wpływu ciepła.

- Grube blachy (>6 mm): Do spawania grubych blach stosuje się dużą moc (8–10 kW) w połączeniu z wolnym spawaniem (0,5–1 m/min), aby zapewnić odpowiednią penetrację ciepła w materiał i utworzyć połączenia o dużej wytrzymałości.

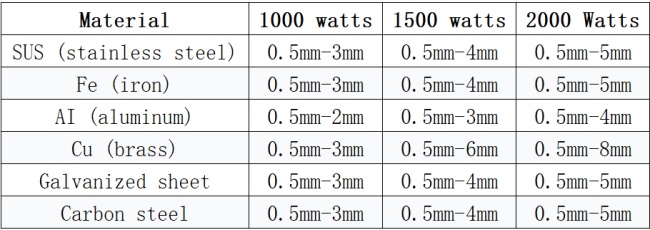

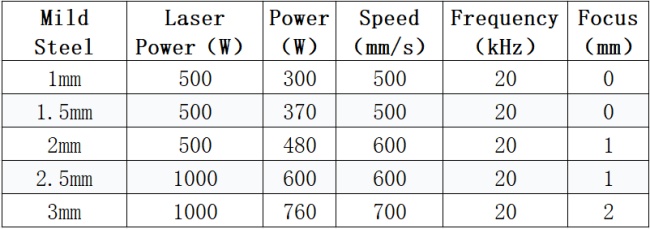

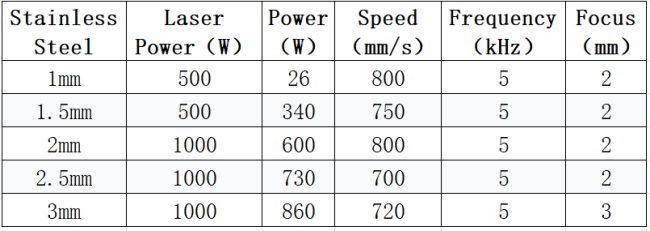

Tabela mocy, grubości i prędkości spawania laserowego

Spawanie laserowe to precyzyjna technologia łączenia, która pozwala na szybkie i wysokiej jakości spawanie metali o różnych grubościach. Zależność między mocą lasera, grubością materiału i prędkością spawania ma kluczowe znaczenie dla uzyskania optymalnych rezultatów. Niniejsza tabela zawiera szczegółowe informacje na temat parametrów popularnych materiałów.

Stal miękka

Stal nierdzewna

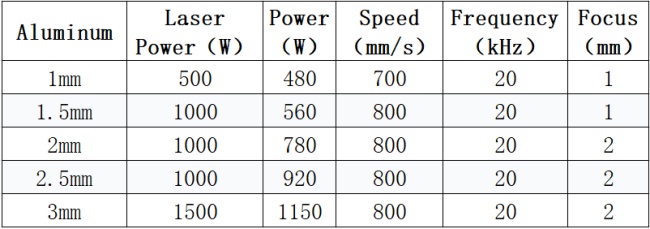

Aluminium

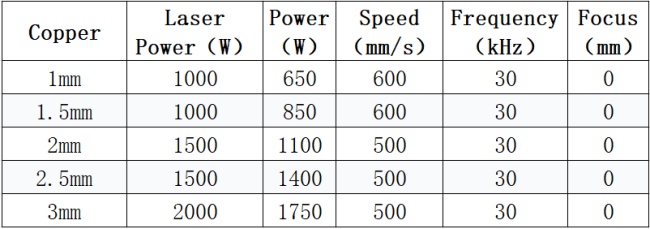

Miedź

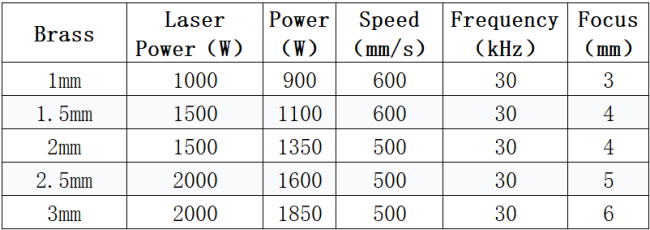

Mosiądz

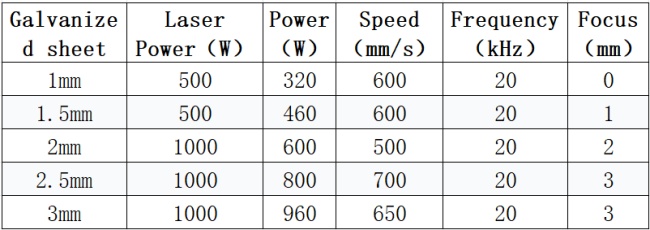

Blacha ocynkowana

Wniosek

Podsumowując, grubsze blachy zazwyczaj wymagają wyższej mocy i niższych prędkości spawania, podczas gdy cieńsze materiały wymagają niższej mocy i wyższych prędkości spawania. Ta delikatna równowaga zapewnia efektywne wykorzystanie energii i wysoką jakość spoin. Zrozumienie wzajemnego oddziaływania tych zmiennych pozwala producentom optymalizować procesy pod kątem konkretnych zastosowań, materiałów i grubości, co przekłada się na mocniejsze, bardziej niezawodne spoiny z minimalną liczbą defektów.

![Inteligentna obróbka blachy [FAQ]](https://www.shen-chong.com/wp-content/uploads/2025/11/Intelligent-Sheet-Metal-Processing-FAQ.jpg)