Spis treści

Automatyczny, łączony system składowania blachy w rzędach łączy równolegle wiele zestawów (rzędów) trójwymiarowych regałów na blachę. Dzięki ujednoliconemu, zautomatyzowanemu systemowi obsługi i sterowania, umożliwia scentralizowane i wydajne składowanie i pobieranie blachy. W porównaniu z systemami jednorzędowymi, jest on bardziej odpowiedni dla fabryk blach o szerokiej gamie produktów, częstym zużyciu materiałów i wielu liniach produkcyjnych.

1. Definicja zautomatyzowanego systemu magazynowania blachy w rzędach łączonych

System składowania blach w układzie rzędowym to zautomatyzowane rozwiązanie magazynowe wykorzystujące dwa lub więcej rzędów trójwymiarowych regałów na blachę, ustawionych obok siebie (tandem), zarządzanych przez jeden zautomatyzowany system obsługi i sterowania. System ten umożliwia scentralizowane, gęste składowanie blachy, zautomatyzowany załadunek i rozładunek oraz szybką wysyłkę do urządzeń przetwórczych.

Jego główne cechy obejmują:

- Wiele rzędów regałów korzysta ze wspólnych przejść i urządzeń

- Ujednolicone zarządzanie informacjami i harmonogramowanie

- Możliwość jednoczesnego zasilania wielu linii produkcyjnych.

2. Elementy automatycznego systemu magazynowania blachy w rzędach łączonych

System składowania blachy w rzędach łączonych można podzielić na cztery główne moduły: konstrukcję magazynową, system obsługi, system sterowania i zabezpieczenia. Każdy moduł zawiera kilka kluczowych komponentów:

1) Struktura pamięci masowej

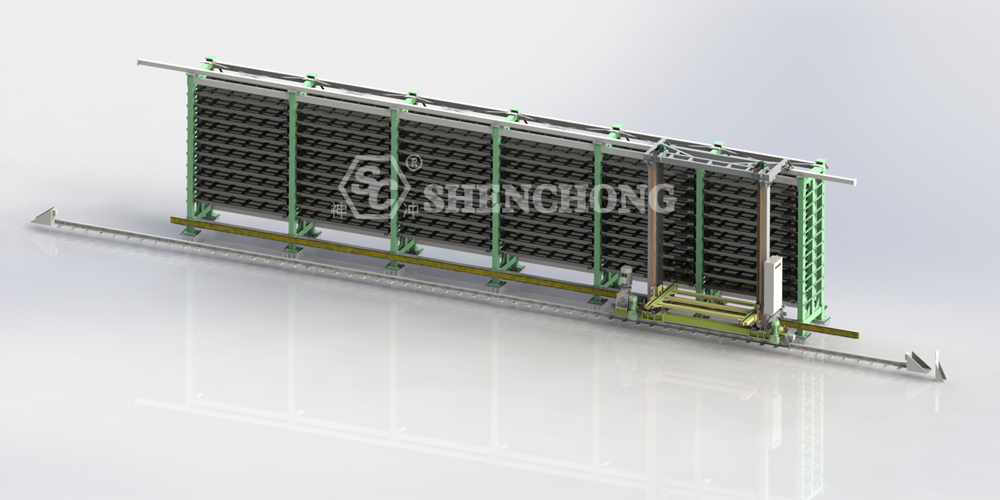

Półka wielorzędowa:

- Ułożone w dwóch lub więcej rzędach, w konfiguracji prostej lub tyłem do siebie.

- Wielowarstwowe półki, na których można składować całe pakiety blachy (np. 3000 x 1500 mm, 4000 x 2000 mm).

- Konstrukcja stalowa o wysokiej wytrzymałości, odporna na duże obciążenia i odkształcenia.

Jednostka paletowa:

- Specjalistyczne stalowe palety do transportu blachy, przeznaczone do zautomatyzowanego transportu i składowania.

- Kompatybilny z blachami o różnej grubości i wykonanymi z różnych materiałów.

Przejścia i konstrukcja wsporcza:

- Pomiędzy rzędami znajdują się korytarze transportowe lub korytarze centralne przeznaczone do zautomatyzowanego sprzętu do obsługi ładunków.

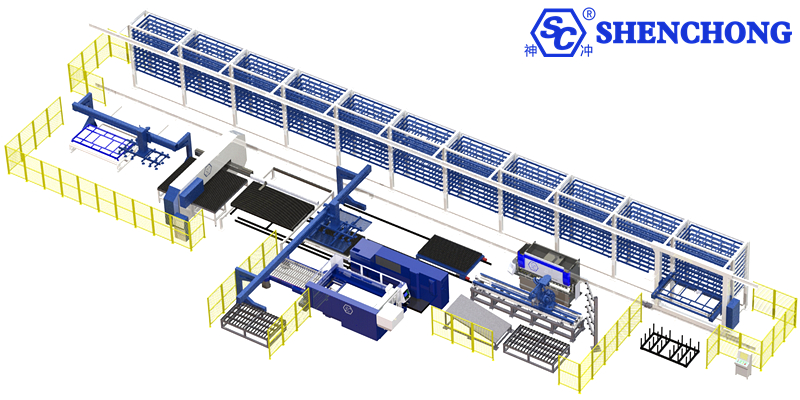

2) Zautomatyzowany system obsługi

Wózek transportowy/bramowy:

- Pracuje między regałami zbiornikowymi lub przed nimi, podnosząc i umieszczając palety.

- Wspomaga ruchy boczne, podłużne i pionowe.

Urządzenie podnoszące:

- Umożliwia załadunek i rozładunek arkuszy pomiędzy półkami.

Ramię teleskopowe/Przyssawka próżniowa:

- Sięganie do półek w celu podniesienia lub umieszczenia palet.

- Przyssawki nadają się do ochrony powierzchni arkuszy przed zarysowaniami.

Jednostka transportowo-dokująca:

- Dostarcza arkusze na platformę załadowczą urządzeń, takich jak przecinarki laserowe i prasy krawędziowe.

3) System kontroli i zarządzania informacją

Szafa sterownicza PLC:

- Steruje ruchem urządzeń przeładunkowych, mechanizmów podnoszących i urządzeń transportowych.

System zarządzania magazynem WMS:

- Zarządza zapasami, rejestruje informacje przychodzące i wychodzące oraz generuje instrukcje dotyczące zadań.

Interfejs MES/ERP:

- Współpracuje z systemem zarządzania produkcją, umożliwiając automatyczną obsługę materiałów zgodnie z planami produkcyjnymi.

Terminal operacyjny HMI:

- Interfejs człowiek-maszyna umożliwiający operatorom ręczne lub automatyczne wykonywanie zadań przychodzących i wychodzących.

4) System bezpieczeństwa i kontroli

- Czujnik fotoelektryczny: wykrywa obecność palet na półkach, zapobiegając ich nieprawidłowej obsłudze.

- Wykrywanie ciężaru: Zapobiega pracy przeciążonego sprzętu.

- Urządzenie antykolizyjne: Zapobiega kolizjom między sprzętem transportowym a ludźmi lub przedmiotami podczas pracy. Drzwi bezpieczeństwa i przycisk zatrzymania awaryjnego: Zapewniają bezpieczeństwo personelu podczas konserwacji.

- Monitorowanie środowiska (opcjonalnie): Monitoruje temperaturę, wilgotność, dym i inne czynniki, aby zapobiec wpływowi czynników środowiskowych na jakość panelu.

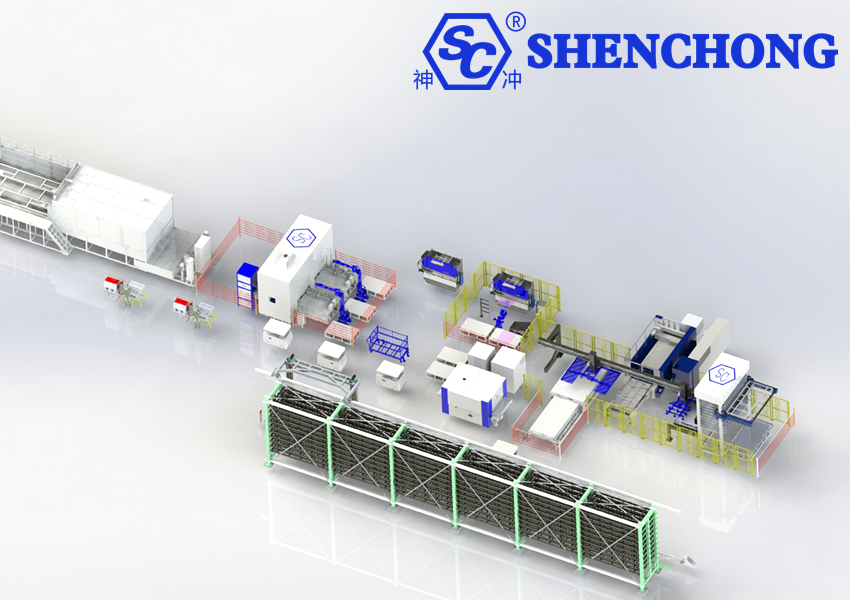

3. Zasada działania wielowarstwowego systemu magazynowania blachy

Zasadę działania zautomatyzowanego systemu składowania blach w rzędach można opisać jako „centralne składowanie wielorzędowe + ujednolicone kanały obsługi + inteligentne sterowanie harmonogramem”. Automatyczne urządzenia do obsługi działają pomiędzy wieloma rzędami regałów trójwymiarowych, umożliwiając zautomatyzowane przychodzenie, wychodzenie i skoordynowane podawanie arkuszy w wielu rzędach.

1) Proces przychodzący

Arkusze docierają do lokalizacji wejściowej:

- Wózek widłowy, platforma załadowcza lub przenośnik taśmowy dostarcza cały pakiet arkuszy do stanowiska roboczego.

Wprowadzanie informacji:

- Materiał arkusza, grubość, specyfikacja, partia i inne informacje są skanowane lub wprowadzane ręcznie.

Zautomatyzowany ruch przychodzący:

- Wózek transportowy/dźwig przemieszcza się z centralnego przejścia do miejsca przyjęcia i chwyta paletę.

- Następnie paleta podnosi się na wyznaczony poziom, a teleskopowe ramię/przyssawka wsuwa ją do wyznaczonej wnęki.

2) Zarządzanie magazynem

Przydział lokalizacji:

- System WMS automatycznie przydziela stanowiska na podstawie rodzaju i grubości arkusza oraz częstotliwości użytkowania.

Monitorowanie zapasów:

- Status każdej zatoki (pusta/pełna, informacje arkuszowe) jest na bieżąco aktualizowany w bazie danych systemu.

Zoptymalizowane rozmieszczenie:

- Często używane arkusze umieszczane są w pobliżu półki z dokumentami wychodzącymi lub na niższych poziomach, aby skrócić czas ich pobierania.

3) Proces wychodzący

Wydanie zadania produkcyjnego:

- System MES/ERP przesyła informacje o zapotrzebowaniu na arkusze do systemu magazynowego.

Sprzęt do obsługi harmonogramowania systemu:

- Automatycznie oblicza optymalną trasę i ustala kolejność pobierania arkuszy.

Arkusz wychodzący:

Urządzenie przeładunkowe podjeżdża do półki docelowej → podnosi i opuszcza do odpowiedniego poziomu → chwyta paletę → dostarcza ją na platformę załadunkową lub do wyjścia urządzenia przetwórczego.

Współpraca wielowierszowa:

- Urządzenia do transportu bliskiego mogą przełączać się między wieloma rzędami półek w celu pobierania materiałów, co pozwala na wykonywanie wielu zadań jednocześnie.

4) Logika sterowania rdzeniem

- Centralne sterowanie: wiele rzędów półek korzysta z jednego systemu obsługi i sterowania, co obniża koszty inwestycji.

- Inteligentne planowanie: system optymalizuje trasy na podstawie priorytetu zadań, odległości między półkami i stanu operacyjnego sprzętu.

- Śledzenie informacji: Każde wejście, wyjście i transfer są rejestrowane w celu zapobiegania istotnym błędom i pominięciom.

4. Zalety zautomatyzowanego systemu składowania blachy w rzędach

Zalety kombinowanego systemu składowania blachy w rzędach leżą przede wszystkim w wykorzystaniu przestrzeni, wydajności, elastyczności i możliwościach zarządzania.

Oto podstawowe, wspólne zalety:

1) Wysokie wykorzystanie przestrzeni

- Układ rzędowy pozwala na ustawienie obok siebie wielu regałów pionowych, dzielenie się szynami i sprzętem do obsługi, co zmniejsza zajętość przejść.

- Arkusze blachy są składowane pionowo w stosach, co pozwala na trójwymiarowe składowanie i zwiększenie gęstości składowania o 3–5 razy w porównaniu z tradycyjnym składowaniem na podłodze.

2) Poprawa wydajności przechowywania i pobierania

- Zautomatyzowane urządzenia podnoszące i transportujące poziomo szybko dostarczają tace docelowe do punktu dostępu.

- Układ wielorzędowy umożliwia wykonywanie wielu zadań równolegle, co skraca czas oczekiwania.

- Bezproblemowa integracja z urządzeniami do obróbki CNC (maszyny do cięcia laserowego, prasy krawędziowe itp.), wspomagające zautomatyzowany załadunek i rozładunek, oszczędzając czas ręcznej obsługi.

3) Elastyczne zarządzanie

- Umożliwia mieszane przechowywanie arkuszy o różnych rozmiarach, grubościach i materiałach, zarządzane strefowo przy użyciu tac lub palet.

- System jest skalowalny, co pozwala na dodawanie kolejnych modułów do istniejącego systemu w miarę zmian zapotrzebowania na moce produkcyjne.

4) Bezpieczeństwo i ochrona

- Zautomatyzowana obsługa ogranicza bezpośredni kontakt z grubą blachą, obniżając ryzyko wystąpienia urazów związanych z pracą.

- System wyposażony jest w funkcje zapobiegające przewróceniu się, zapobiegające kolizjom i wykrywające położenie, aby zagwarantować bezpieczeństwo sprzętu i personelu.

5) Inteligencja i wizualizacja

- Wyposażone w system zarządzania magazynem (WMS) urządzenie pozwala na aktualizację stanu zapasów blach w czasie rzeczywistym, śledzenie partii i alerty dotyczące zapasów.

- Połączenie z systemami ERP/MES usprawnia planowanie produkcji i zarządzanie magazynem.

- Opcjonalne technologie rozpoznawania kodów kreskowych i RFID umożliwiają automatyczną identyfikację informacji o arkuszach blachy.

6) Niższe koszty operacyjne

- Zmniejsza koszty pracy i obsługi wózków widłowych, redukując ilość odpadów blachy.

- Poprawa efektywności zintegrowanego magazynowania i produkcji, skrócenie cykli produkcyjnych i obniżenie ogólnych kosztów produkcji.

5. Podsumowanie

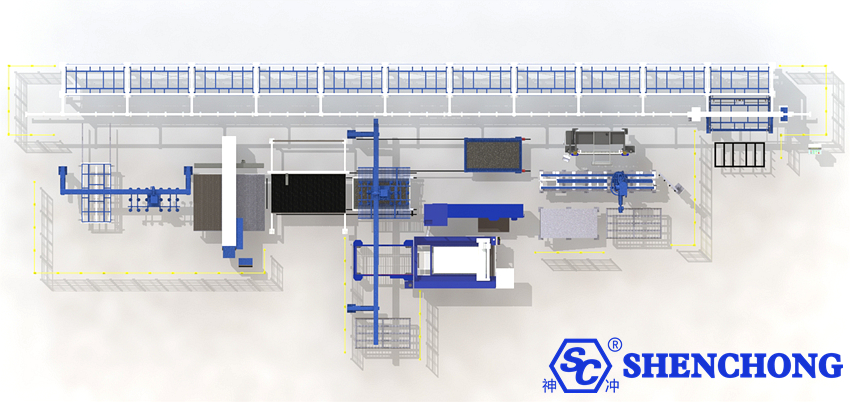

Połączony system składowania blachy w rzędach = regały trójwymiarowe wielorzędowe + automatyczny mechanizm obsługi + scentralizowany system sterowania

„Połączony rząd” oznacza, że wiele rzędów regałów korzysta z tego samego toru, systemu sterowania i mechanizmu obsługi. System ten umożliwia wielorzędowe, wielowarstwowe składowanie blach o wysokiej gęstości i może bezpośrednio współpracować z wieloma urządzeniami przetwórczymi.

Główne elementy wielorzędowego zautomatyzowanego systemu składowania blach to:

Regały wielorzędowe trójwymiarowe (składowanie) + urządzenia do automatycznego transportu bliskiego (pick-and-place) + system sterowania informacją (harmonogramowanie) + system zabezpieczeń (zabezpieczenie operacyjne).

Automatyczny, łączony system składowania blachy w rzędach działa na zasadzie współdzielenia kanałów obsługowych i zunifikowanego systemu sterowania, umożliwiając działanie wielu rzędów regałów jak jednego magazynu, co pozwala na uzyskanie dużej gęstości składowania i wydajnego pobierania blachy.

Zalety kombinowanego systemu składowania blachy w rzędach

- Wysoka gęstość: Wiele rzędów i wiele warstw zwiększa pojemność magazynową na jednostkę powierzchni od 3 do 6 razy.

- Interakcja wielu urządzeń: Możliwość jednoczesnego zasilania wielu linii produkcyjnych.

- Wysoka wydajność: Pojedynczy mechanizm obsługi może obsługiwać wiele rzędów regałów, co pozwala zaoszczędzić na inwestycjach w sprzęt.

- Informacje: Stan zapasów jest monitorowany na bieżąco, a przyjmowane i wydawane towary są automatycznie rejestrowane.

- Elastyczny układ: Możliwość ustawienia w prostym rzędzie, tyłem do siebie lub w konfiguracji „w kształcie litery U” wokół linii produkcyjnej.