Spis treści

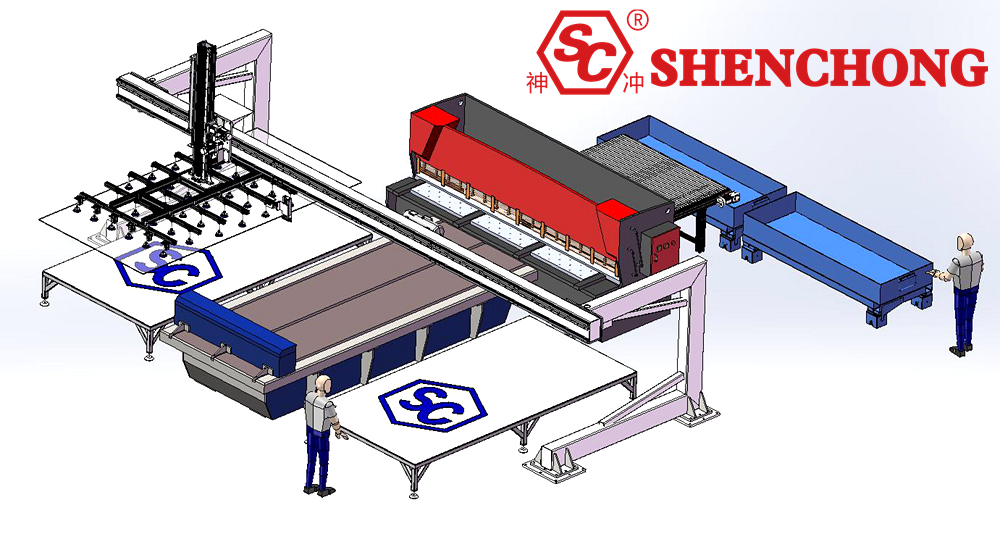

Automatyzacja cięcia odnosi się do w pełni zautomatyzowanego lub minimalnie obsługiwanego przez człowieka procesu produkcyjnego, realizowanego poprzez wyposażenie tradycyjnych nożyc w automatyczne jednostki z przodu i z tyłu, umożliwiające automatyczne podawanie, wyrównywanie i pozycjonowanie, cięcie oraz układanie/rozładunek blachy.

Do typowych jednostek zautomatyzowanych zalicza się:

- Systemy załadunku i rozładunku robotów bramowych/przegubowych

- Automatyczne regały załadowcze (ładowarki sztaplujące)

- Automatyczne platformy podające

- Urządzenia do automatycznego odbioru i układania ładunków z tyłu

- Inteligentny system połączeń do przechowywania arkuszy

1. Sześć głównych zalet automatyzacji cięcia blach

1) Znacznie zwiększona wydajność produkcji

Tradycyjny maszyna do strzyżenia obsługa wymaga ręcznej obsługi i wyrównywania, co skutkuje nierównomierną wydajnością.

Automatyzacja:

- Ciągła produkcja bez przestojów

- Wysoka dokładność pozycjonowania, redukująca powtarzalność czynności wyrównywania

- Możliwość połączenia z magazynami materiałów w górnym biegu rzeki lub systemami cięcia laserowego w celu zapewnienia produkcji opartej na cyklu

- Wzrost wydajności: 30%–150% (w zależności od konfiguracji)

2) Mniejsze natężenie pracy i ryzyko dla bezpieczeństwa

Ręczne przenoszenie blach stalowych wiąże się z następującymi zagrożeniami:

- Duże obciążenie (ciężka masa blachy stalowej)

- Ryzyko przecięcia ostrymi krawędziami

- Ryzyko przytrzaśnięcia/zmiażdżenia dłoni

Rozwiązania zautomatyzowane wykorzystują przyssawki, zaciski, palety i inne metody transportu.

Zapewnia całkowitą izolację personelu od stref niebezpiecznych, spełniając normy bezpieczeństwa ISO/CE.

Kluczowy element akceptacji fabrycznej dla certyfikacji Inteligentnej Produkcji/Cyfrowej Fabryki.

3) Znacznie lepsza dokładność i spójność ścinania

Automatyczne urządzenia zaciskające i pozycjonujące gwarantują, że każdy kawałek materiału posiada:

- Stabilne odniesienie krawędzi

- Wysoka spójność wymiarów ścinania (±2~0,5 mm, w zależności od wydajności maszyny tnącej)

- Błąd jest niezależny od umiejętności pracownika

Szczególnie polecane dla przedsiębiorstw zajmujących się powtarzalnym przetwarzaniem i produkcją masową na dużą skalę.

4) Ciągła i stabilna praca w cyklu wielocyklicznym

Zautomatyzowany system strzyżenia obsługuje:

- Nieprzerwane dostawy materiałów

- Praca ciągła 24 godziny na dobę

- Wskaźnik wykorzystania sprzętu z 40% → 85%+

Korzyści płynące z automatyzacji są jeszcze bardziej widoczne w fabrykach pracujących na trzy lub dwie zmiany.

5) Niższe koszty całkowite (najważniejszy długoterminowy zwrot z inwestycji)

Chociaż początkowa inwestycja w automatyzację jest wysoka (200 000–800 000 RMB w zależności od konfiguracji),

długoterminowe koszty można znacząco obniżyć:

- Niższe koszty pracy

- Zmniejsz koszty związane z urazami w miejscu pracy

- Zmniejsz liczbę złomu i przeróbek

- Zwiększenie wydajności na metr kwadratowy (oszczędność miejsca w fabryce)

Zwrot z inwestycji można zazwyczaj uzyskać w ciągu 1–2 lat (w zależności od produkcji arkuszy i kosztów robocizny).

6) Integracja z systemami cyfrowymi (w kierunku inteligentnych fabryk)

Systemy automatyzacji zazwyczaj obsługują integrację z systemami typu MES/WMS w celu osiągnięcia:

- Śledzenie partii blachy

- Automatyczne wywoływanie zadań strzyżenia

- Automatyczna transmisja danych dotyczących strzyżenia

- Automatyczne podawanie materiałów za pomocą inteligentnych magazynów materiałów

Stanowi to istotę przejścia przemysłu wytwórczego na produkcję szczupłą/inteligentne urządzenia produkcyjne.

2. Typowe scenariusze zastosowań automatycznego cięcia (analiza branżowa)

Automatyzacja cięcia wykorzystywana jest głównie w gałęziach przemysłu, w których wymagane jest stabilne, wysoce wydajne cięcie blachy na dużą skalę.

- Zakłady obróbki blachy (OEM/ODM)

Duże ilości powtarzalnych arkuszy blachy → Najbardziej odpowiednie są zautomatyzowane linie tnące.

Przykłady:

- Blacha klimatyzacyjna

- Skrzynki rozdzielcze

- Podwozia i szafy

- Blacha do urządzeń gospodarstwa domowego

Można utworzyć zautomatyzowane linie produkcyjne, które będą wykonywać cięcie laserowe → cięcie → gięcie → spawanie.

- Budownictwo i obróbka konstrukcji stalowych

Długoterminowa potrzeba cięcia długich, szerokich i grubych płyt:

- Produkcja blach stalowych kolorowych

- systemy obudów budynków

- fabryki konstrukcji stalowych

- centra skrawania stali.

Automatyzacja może znacznie skrócić czas ręcznej obsługi i pozycjonowania.

- Branża części samochodowych

Bardzo wysokie wymagania dotyczące spójności produktu; nadaje się do automatycznego podawania i kontroli online.

Typowe przykłady:

- Części podwozi samochodowych

- Cięcie przed tłoczeniem,

- Cięcie blachy przed termoformowaniem

- Produkcja elektrowni wiatrowych, zbiorników ciśnieniowych i kotłów

W tych branżach powszechnie stosuje się duże, grube blachy, które są trudne w obsłudze i stwarzają poważne zagrożenie dla bezpieczeństwa. Zautomatyzowane cięcie może znacznie ograniczyć nakład pracy i ryzyko.

- Obróbka stali nierdzewnej mebli, naczyń kuchennych...

Wymaga wysokiej spójności wyglądu; ręczna obróbka łatwo rysuje powierzchnię. Automatyczny system adsorpcji i ochrony przed zarysowaniami chroni powierzchnię i poprawia jej jakość.

3. Przedsiębiorstwa odpowiednie do automatyzacji strzyżenia (kryteria oceny)

- Duża dzienna objętość strzyżenia (>5 ton/dzień)

- Niedobór siły roboczej/niestabilność wykwalifikowanych pracowników

- Powtarzalna produkcja partiowa materiałów arkuszowych

- Duże lub grube arkusze, trudne do ręcznego przenoszenia

- Konieczność poprawy spójności i możliwości śledzenia produktów

- Chcesz usprawnić zarządzanie produkcją poprzez inteligentne systemy

4. Typowe konfiguracje automatyzacji strzyżenia (odniesienie)

1) Automatyczny system podawania

- Podajnik piętrowy (przyssawka próżniowa)

- Inteligentne dokowanie magazynu materiałów z automatycznym podawaniem

- Magnetyczny/próżniowy mechanizm oddzielania arkuszy

2) System karmienia i pozycjonowania

- Stół podający z serwomechanizmem elektrycznym

- Automatyczny przyrząd do pozycjonowania krawędzi odniesienia

- Pozycjonowanie wspomagane laserowo

3) Automatyczne rozładowywanie i paletyzowanie zaplecza

- Automatyczny przenośnik taśmowy

- Platforma serwo-pchacza

- Automatyczny robot lub brama paletyzująca

4) System oprogramowania

- Układ programu strzyżenia

- Połączenie MES/ERP

- Zarządzanie zamówieniami i śledzenie

Tabela porównawcza zastosowań w automatyzacji cięcia w różnych branżach:

Kategorie branżowe | Typowe scenariusze zastosowań | Kluczowe wartości z Automatyzacja |

Obróbka blachy (regały, podwozia, blacha do urządzeń gospodarstwa domowego) | Cięcie blachy na wymiar o stałych parametrach | Krótszy czas cyklu, gwarantowana spójność wymiarowa, zmniejszona praca ręczna |

Konstrukcje stalowe / Branża budowlana | Cięcie blach stalowych kolorowych, paneli ścian osłonowych i elementów konstrukcyjnych | Zwiększone bezpieczeństwo i wydajność podczas obsługi dużych paneli |

Produkcja części samochodowych | Cięcie blach i elementów podwozia przed tłoczeniem | Wymagania wysokiej precyzji, automatyzacja poprawia spójność |

Zbiorniki ciśnieniowe / Kotły / Produkcja energii wiatrowej | Cięcie grubych blach i blach wielkogabarytowych | Mniejsza intensywność pracy, większa precyzja i bezpieczeństwo |

Branża artykułów kuchennych ze stali nierdzewnej / wyposażenia wnętrz | Cięcie blatów, szafek kuchennych i blach ze stali nierdzewnej | Lepsza odporność na zarysowania, lepsza jakość wyglądu |

Centrum Przetwarzania i Dystrybucji Stali (Centrum Cięcia) | Obróbka i dostawa hurtowa blach o różnych specyfikacjach | Wysoka wydajność, szybkie przetwarzanie wielu partii zamówień |

Przemysł maszynowy | Wstępna obróbka elementów blaszanych i części konstrukcyjnych | Stabilna, ciągła produkcja, mniejsze zapotrzebowanie na pracę ręczną |

Przemysł produkcji wind | Cięcie paneli samochodowych i blachy | Gwarantowana spójność wymiarowa paneli, zwiększona stabilność jakości |

5. Dlaczego warto wybrać automatyzację strzyżenia?

- Znacznie zwiększona wydajność produkcji

Automatyczne podawanie, precyzyjne pozycjonowanie i szybkie cięcie umożliwiają ciągłą pracę w trakcie całego procesu, zwiększając wydajność o 30-150%.

- Zmniejszone ryzyko związane z pracą i bezpieczeństwem

Eliminuje potrzebę ręcznego przenoszenia ciężkich blach, zapobiegając zagrożeniom takim jak zarysowania i przytrzaśnięcia, tworząc bezpieczniejsze środowisko produkcyjne.

- Wyższa i bardziej stabilna precyzja ścinania

Automatyczne pozycjonowanie linii bazowej gwarantuje doskonałą spójność wymiarową, co spełnia wymagania wysokiej jakości masowej produkcji.

- Niższe całkowite koszty produkcji

Zmniejszony nakład pracy i wskaźnik odpadów; system jest stabilny i niezawodny, a zwrot kosztów następuje zazwyczaj w ciągu 1–2 lat.

- Wsparcie dla fabryk cyfrowych i bezobsługowych

Można go zintegrować z inteligentnymi magazynami i systemami MES w celu umożliwienia planowania zamówień, śledzenia produkcji i inteligentnego planowania produkcji.

6. Wnioski: Podsumowanie wartości automatyzacji cięcia metalu

Automatyzacja strzyżenia to nie tylko modernizacja sprzętu mająca na celu poprawę wydajności strzyżenia. To również jeden z kluczowych elementów wyposażenia zakładów produkcyjnych przechodzących na cyfryzację, produkcję odchudzoną i obsługę bezobsługową.

Jego kompleksowa wartość obejmuje:

- Szybsza zdolność produkcyjna

- Wyższa stabilność produktu

- Niższe koszty pracy i zarządzania

- Bezpieczniejsze środowisko pracy

- Silniejsze możliwości cyfrowe

Nadaje się do scenariuszy obróbki blach na dużą skalę w średnich i dużych przedsiębiorstwach zajmujących się produkcją blach.

Automatyzacja strzyżenia polega na dodaniu systemów automatycznego podawania, automatycznego pozycjonowania i automatycznego rozładowywania przed i za tradycyjnymi maszynami do strzyżenia, dzięki czemu proces strzyżenia staje się mniej zależny od pracy ręcznej, bardziej wydajny i bezpieczniejszy.

Główne zalety:

- Wyższa wydajność: ciągła praca, brak przestojów.

- Bezpieczniejsze: eliminuje konieczność ręcznego przenoszenia ciężkich płyt.

- Większa stabilna jakość: automatyczne pozycjonowanie gwarantuje większą spójność wymiarów.

- Oszczędność pracy i kosztów: Inwestycja może zwrócić się w ciągu 1–2 lat.

Główne zastosowania:

Zakłady obróbki blachy, konstrukcje stalowe, części samochodowe, artykuły kuchenne ze stali nierdzewnej, zbiorniki ciśnieniowe i inne gałęzie przemysłu wymagające cięcia blachy na dużą skalę.