Spis treści

Rozwój zautomatyzowanego gięcia blach szybko zmierza w kierunku wysokiej precyzji, wysokiej wydajności, elastyczności i inteligencji, napędzany przez digitalizację i inteligentną transformację przemysłu produkcyjnego.

Zautomatyzowane gięcie blach, jako istotny element inteligentnej modernizacji obróbki blach, dynamicznie rozwinęło się w ostatnich latach. Poniżej przedstawiono analizę trendów rozwojowych zautomatyzowanego gięcia, głównie z perspektywy postępu technologicznego, zastosowań przemysłowych oraz integracji inteligentnej produkcji.

1. Tło i stan obecny zautomatyzowanego gięcia

Gięcie blach to jeden z kluczowych procesów w produkcji blach. Tradycyjne metody gięcia opierają się na obsłudze ręcznej, co wiąże się z problemami takimi jak niska wydajność, niestabilna precyzja i wysoka pracochłonność. Wraz z rozwojem cięcia laserowego, robotów i inteligentnych technologii sterowania, zautomatyzowane gięcie stopniowo stało się powszechne.

2. Analiza trendów rozwoju zautomatyzowanego gięcia blach

Przyszły trend automatyzacji gięcia blach stanowi istotny element budowy „bezobsługowego, inteligentnego i elastycznego” systemu produkcyjnego. Pomoże on firmom zajmującym się obróbką blach przejść od „wytwarzania” do „inteligentnego wytwarzania”, zwiększyć wydajność, zmniejszyć zależność od siły roboczej i zapewnić jakość produktów, zajmując tym samym korzystną pozycję w zaciętej konkurencji rynkowej.

1) Inteligentna modernizacja sprzętu

- Popularyzacja technologii CNC: Giętarki są zazwyczaj wyposażone w systemy sterowania numerycznego CNC, co pozwala na precyzyjną kontrolę kątów, pozycji i nacisków.

- Zastosowania gięcia AI+: Wprowadzenie algorytmów AI w celu automatycznej optymalizacji sekwencji gięcia, kompensacji sprężynowania, przewidywania kolizji itp.

- Integracja z systemem rozpoznawania wizualnego: poprawa dokładności pozycjonowania i poziomu kontroli jakości oraz obsługa automatycznego centrowania i pomiaru kąta blach.

2) Zautomatyzowana integracja systemów współpracy

- Współpraca robotów przy gięciu: wykorzystanie robotów przemysłowych do załadunku i rozładunku, obracania, gięcia i innych procesów w celu zapewnienia bezobsługowej obsługi.

- Dopasowanie przedniego i tylnego systemu podawania: współpraca z przednimi kratownicami podającymi, tylnymi systemami sortującymi i innymi systemami w celu zwiększenia ogólnej wydajności automatyzacji linii produkcyjnej.

- Elastyczna technologia mocowania i przyssawek: Dostosowuje się do automatycznego przenoszenia i pozycjonowania płyt o różnych rozmiarach i kształtach.

3) Elastyczna produkcja małych partii o wielu odmianach

- Elastyczna konstrukcja jednostki produkcyjnej:

Dzięki takim funkcjom jak szybka wymiana form i narzędzi, urządzenie to może sprostać potrzebom przełączania wielu odmian.

- Inteligentne planowanie i automatyczne generowanie programów:

Połącz system MES z systemem CAD/CAM, aby zrealizować automatyczne generowanie i harmonogramowanie programów gięcia.

- Zastosowanie technologii cyfrowego bliźniaka:

Symuluj ścieżki i procesy gięcia z wyprzedzeniem, aby uniknąć zakłóceń i błędów oraz zwiększyć wskaźnik powodzenia pierwszego elementu.

4) Ciągłe doskonalenie precyzji i jakości

- Wykrywanie i kompensacja kąta w czasie rzeczywistym: czujniki kąta i pomiary laserowe umożliwiają sterowanie w pętli zamkniętej, gwarantując spójność kąta.

- Automatyczna identyfikacja i centrowanie formy: system potrafi identyfikować modele i pozycje form, co pozwala uniknąć nieprawidłowego zaciskania i zwiększyć wydajność.

- Identyfikacja właściwości materiału: system może automatycznie regulować siłę gięcia w zależności od grubości i rodzaju materiału, co pozwala zoptymalizować jakość.

5) Zielona produkcja i oszczędzanie energii oraz ochrona środowiska

- Promocja serwoelektrycznych giętarek: zastąpienie tradycyjnych konstrukcji hydraulicznych, oszczędność energii i redukcja hałasu oraz ograniczenie problemów środowiskowych, takich jak wycieki oleju.

- Zastosowanie hybrydowych układów zasilania: hybrydowe modele olejowo-elektryczne uwzględniają zarówno wydajność energetyczną, jak i mocową i nadają się do średnich i dużych urządzeń do gięcia.

- System monitorowania i zarządzania zużyciem energii: umożliwia statystyczną analizę danych dotyczących zużycia energii elektrycznej i oleju oraz wspiera podejmowanie decyzji mających na celu oszczędzanie energii i redukcję kosztów.

3. Typowe branże zastosowań

Wraz z rozwojem strategii takich jak inteligentna produkcja, Przemysł 4.0 i Produkcja 2025, tradycyjne ręczne metody gięcia stają się coraz trudniejsze do spełnienia wymagań wysokiej wydajności, precyzji i produkcji małoseryjnej, zróżnicowanej pod względem różnorodności. Pojawiła się zautomatyzowana technologia gięcia.

- Warsztat obróbki blachy: scenariusze produkcji mało- i średnioseryjnej, wielowariantowej, zautomatyzowane przekształcenia w celu zwiększenia wydajności produkcji.

- Produkcja urządzeń gospodarstwa domowego: dążenie do spójności wyglądu i wysokiej precyzji, automatyczny efekt gięcia jest bardziej stabilny.

- Części samochodowe: wysoki stopień standaryzacji, przystosowane do współpracy ze zintegrowanymi robotami.

- Szafy i skrzynki elektryczne: wymagają wielokrotnego składania i jednoczesnego wykańczania wielu boków; powszechnie stosowany jest system centralnego gięcia.

4. Typowe technologie i urządzenia reprezentatywne

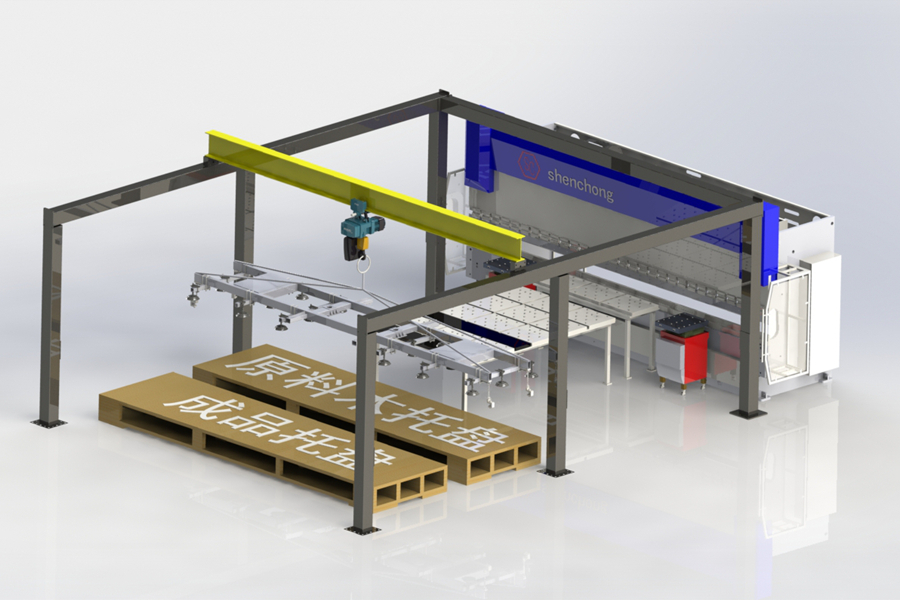

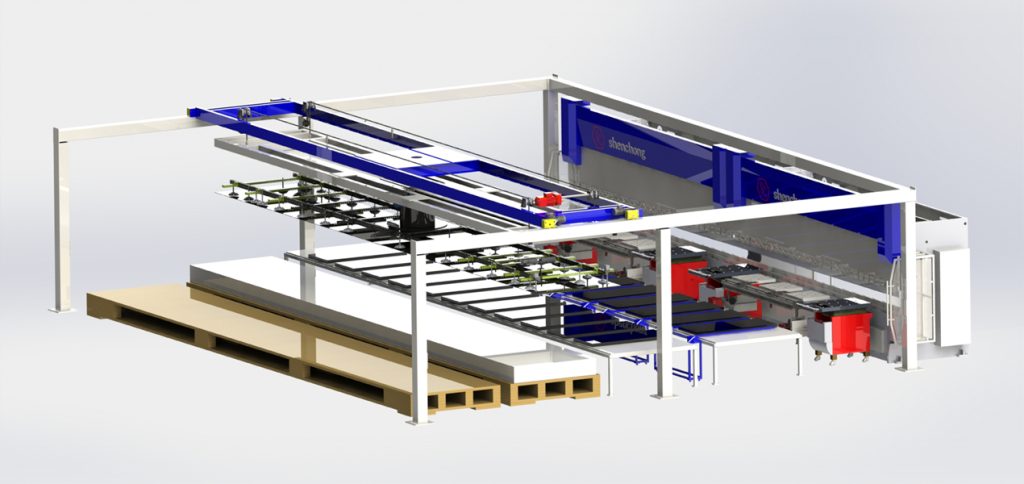

- Hybrydowa serwo-prasa krawędziowa CNC: takie jak AMADA, TRUMPF, SHENCHONG i inne produkty korporacyjne.

- Automatyczna jednostka gnąca z wykorzystaniem robotów: ABB, STEP i KAWASAKI wspólnie z integratorami automatyzacji obróbki blachy dostarczają rozwiązania dostosowane do indywidualnych potrzeb.

- Inteligentne centrum gięcia (giętarka panelowa): obsługuje pełny proces automatycznego gięcia, obejmujący załadunek i rozładunek, obracanie, wykrywanie, klasyfikację itp.

5. Perspektywy rozwoju automatyzacji gięcia blach

Perspektywy rozwoju zautomatyzowanego gięcia blach są bardzo szerokie, a główną siłą napędową tego rozwoju jest ciągły postęp w dziedzinie inteligentnej produkcji, rosnące koszty pracy i ciągłe dążenie do produkcji o wysokiej precyzji i wydajności.

1) Szerokie perspektywy rozwoju przemysłu

Wraz z ciągłym wzrostem popytu w branżach takich jak motoryzacja, nowe źródła energii, produkcja blach, sprzęt AGD, windy i szafy sterownicze, zapotrzebowanie na zautomatyzowane, wydajne i precyzyjne gięcie staje się coraz pilniejsze. Technologia zautomatyzowanego gięcia będzie się nadal rozwijać w następujących kierunkach:

Popyt na rynku stale rośnie:

Coraz popularniejsze staje się dostosowywanie produktów do indywidualnych potrzeb i dywersyfikacja produkcji, co sprzyja rozwojowi elastycznych systemów gięcia.

Wraz ze wzrostem zapotrzebowania na „wymianę maszyn” małe i średnie fabryki zaczęły stopniowo wprowadzać zautomatyzowany sprzęt do gięcia.

Przedsiębiorstwa nastawione na eksport i marki międzynarodowe mają wyższe wymagania jakościowe, promując sprzęt wysokiej klasy.

2) Ciągła ewolucja podstawowych technologii

- Modernizacje serwomechanizmów i elektryfikacji

Elektryczne maszyny do gięcia będą stopniowo zastępować tradycyjne modele hydrauliczne, zapewniając większą efektywność energetyczną, stabilność i precyzję.

Niższe zużycie energii i niższe koszty utrzymania sprzyjają ekologicznej produkcji.

- Integracja sztucznej inteligencji i dużych zbiorów danych

Inteligentny system gięcia oparty na sztucznej inteligencji potrafi automatycznie identyfikować rodzaj i grubość blachy oraz generować rozwiązania dotyczące obróbki.

Predykcyjna konserwacja oparta na danych pozwala na lepsze wykorzystanie sprzętu i ograniczenie przestojów.

- Popularyzacja technologii cyfrowego bliźniaka

Symulacja procesu gięcia w czasie rzeczywistym, weryfikacja wykonalności obróbki, unikanie zakłóceń i poprawa wskaźnika powodzenia pierwszego elementu.

Zapewnianie wsparcia dla zdalnego debugowania i produkcji wizualnej.

3) Ulepszone możliwości integracji systemu gięcia

- Wysoce zintegrowane, zautomatyzowane linie produkcyjne

Automatyczne systemy gięcia będą płynnie łączone z systemami cięcia laserowego, tłoczenia, spawania, szlifowania, pakowania i innymi.

Zrealizuj „zintegrowaną inteligentną jednostkę produkcyjną” blachy i zwiększ ogólną wydajność produkcji oraz szybkość reakcji.

- Kompleksowa popularyzacja współpracy robotów

Zginanie, załadunek i rozładunek, obracanie i pozycjonowanie za pomocą robotów przemysłowych stało się trendem.

System współpracy człowieka z maszyną gwarantuje bezpieczeństwo, zwiększając jednocześnie wydajność i przystosowuje się do małych partii i zróżnicowanych zadań.

4) Wsparcie platformy inteligentnej produkcji

MES, ERP, WMS i inne systemy będą ściśle zintegrowane z danymi dotyczącymi procesu gięcia.

Zdalna diagnostyka, zarządzanie efektywnością energetyczną i systemy ostrzegania o awariach na platformach chmurowych stają się coraz bardziej dojrzałe.

Model „kontrola brzegowa + podejmowanie decyzji w chmurze” poprawia szybkość reakcji i poziom inteligencji.

5) Prognoza kluczowych kierunków rozwoju gięcia automatycznego

Kierunek rozwoju | Przegląd treści |

Elastyczna produkcja | Szybki system wymiany form i materiałów umożliwiający szybką zmianę wielu odmian |

Inteligentna adaptacyjna kontrola | Regulacja siły i kąta gięcia w czasie rzeczywistym w celu dostosowania do różnic w materiałach |

Pełny proces bezobsługowy | W pełni automatyczne uzupełnianie od podawania → gięcia → wykrywania → rozładowywania |

Współpraca produkcyjna w chmurze | Ulepszanie udostępniania danych i optymalizacji harmonogramów między fabrykami w celu poprawy wykorzystania zasobów |

Model produkcji zorientowanej na usługi | Przejście od „sprzedaży sprzętu” do „sprzedaży możliwości”, aby zapewnić kompleksowe rozwiązania w zakresie gięcia |

6. Podsumowanie: Automatyczne gięcie jest kluczowym elementem „inteligentnej modernizacji produkcji”

Zautomatyzowane gięcie blach stopniowo wkroczy w nowy etap „wysokiej inteligencji, wysokiej elastyczności, niskiego zużycia energii i pełnej koordynacji”, co nie tylko poprawi wydajność produkcji i jakość produktów, ale także pomoże przedsiębiorstwom budować cyfrową, inteligentną i ekologiczną konkurencyjność. Ma ono ogromny potencjał rozwoju w przyszłości, szczególnie w następujących scenariuszach:

- Produkcja zaawansowana (np. lotnictwo, nowa energia)

- Elastyczna personalizacja (np. dom z blachy)

- Budowa inteligentnej fabryki

- Wdrożenie „Przemysłu 4.0” i „Inteligentnej Produkcji 2025”