Spis treści

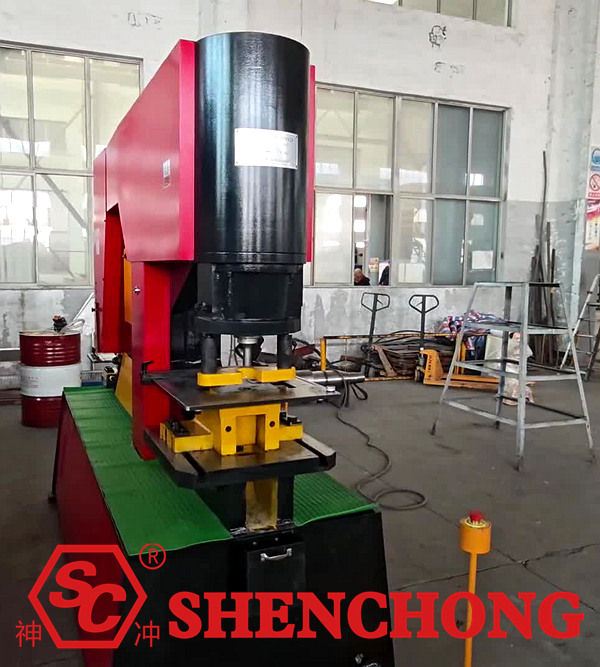

Maszyna do wykrawania i cięcia to wielostanowiskowe hydrauliczne urządzenie do obróbki, które integruje wiele funkcji obróbki profili metalowych w jednym urządzeniu. Jest szeroko stosowana w takich branżach jak konstrukcje stalowe, wieże żelazne, energetyka, mosty i produkcja maszyn.

Jak więc prawidłowo używać i obsługiwać maszynę do dziurkowania i cięcia? Poniżej znajduje się instrukcja obsługi maszyny do dziurkowania i cięcia z roku 2026.

1. Wprowadzenie do urządzeń do wykrawania i cięcia

Maszyna do wykrawania i cięcia to wielostanowiskowe urządzenie do obróbki metalu, integrujące funkcje wykrawania, cięcia, cięcia naroży i rowkowania. Jest powszechnie stosowana do szybkiej obróbki profili i blach, takich jak kątowniki, płaskowniki, ceowniki i blachy stalowe.

1) Dworce Główne

- Stanowisko dziurkowania

- Stacja cięcia sekcji

- Stacja cięcia kątowego

- Stacja ścinania

- Stacja nacinania

2) Szeroko stosowane w

Konstrukcje stalowe, wieże energetyczne, maszyny inżynieryjne, okucia budowlane, regały, elementy mostów itp.

3) Podstawowe elementy konstrukcyjne

System ramowy: konstrukcja spawana lub odlewana ze stali o wysokiej wytrzymałości

Układ hydrauliczny: zbiornik oleju, pompa oleju, silnik, grupa zaworów, cylinder

Mechanizm działania ślusarz hydrauliczny:

- Suwak uderzeniowy

- Suwak ścinający

- Urządzenie ciśnieniowe

Układ sterowania elektrycznego: przyciski, pedał nożny, zatrzymanie awaryjne

System pozycjonowania: przesłona, liniał, skala

Urządzenia zabezpieczające: osłona ochronna, wyłącznik krańcowy, wyłącznik awaryjny

4) Główne zalety i cechy

- Wielofunkcyjność: zmniejsza liczbę maszyn i wymaganą powierzchnię podłogi

- Wysoka wydajność: brak konieczności częstej zmiany maszyn lub stanowisk pracy

- Prosta obsługa: Łatwa w obsłudze dla przeciętnych pracowników

- Stabilna konstrukcja: Napęd hydrauliczny, duża siła przebijania i ścinania

- Wygodna konserwacja: standardowe formy, łatwe do wymiany

2. Przygotowanie i kontrola przed uruchomieniem (procedura standardowa)

Kontrola środowiskowa:

- Podłoże jest równe i wolne od plam oleju.

- Brak przeszkód w pobliżu.

- Odpowiednie oświetlenie.

Kontrola instalacji elektrycznej:

- Napięcie zasilania spełnia wymagania.

- Przewód uziemiający jest niezawodny.

- Przyciski sterujące nie są zacięte.

Kontrola układu hydraulicznego:

- Poziom oleju: powyżej środkowej linii wskaźnika poziomu oleju.

- Jakość oleju: brak emulgacji, brak zanieczyszczeń.

- Rury i złącza naftowe są szczelne.

Kontrola form i narzędzi skrawających:

- Stempel i dolna matryca są solidnie zamontowane.

- Szczelina ścinająca jest normalna.

- Ostre i nieodpryskowe ostrze.

Potwierdzenie urządzenia zabezpieczającego:

- Przycisk zatrzymania awaryjnego jest skuteczny.

- Pokrowce ochronne są kompletne.

- Urządzenie zabezpieczające przed przypadkowym włączeniem pedału nożnego jest normalne.

3. Szczegółowe procedury operacyjne dla każdego stanowiska roboczego

1) Szczegółowa obsługa stanowiska wykrawającego

Wybór kości:

- Średnica stempla ≥ Grubość materiału × 2

- Im grubszy materiał, tym większa powinna być średnica otworu.

Kroki instalacji:

- Zainstaluj dziurkacz.

- Zamontuj dolną matrycę.

- Dokręć śruby blokujące.

- Przeprowadź ręczny test ciśnienia, aby potwierdzić koncentryczność.

Pozycjonowanie i dziurkowanie:

- Wyreguluj przesłonę, aby określić odstęp między otworami.

- Trzymaj przedmiot obrabiany blisko powierzchni pozycjonującej.

- Upewnij się, że obie ręce nie znajdują się w pobliżu kostki.

- Rozpocznij akcję uderzania.

Środki ostrożności:

- Nie dopuszcza się dziurkowania materiałów ułożonych w stosy.

- Nie dziurkować materiałów hartowanych ani materiałów o dużej wytrzymałości.

- Złom należy niezwłocznie usunąć.

2) Szczegółowa obsługa stacji ścinania

Przygotowanie do strzyżenia:

- Potwierdź, że grubość materiału ≤ nominalna nośność.

- Dostosuj wysokość urządzenia ciśnieniowego.

Etapy strzyżenia:

- Podawaj materiał płynnie.

- Wyrównaj ze znakami ścinania.

- Rozpocznij strzyżenie.

- Po ścięciu usuń materiał.

Wymagania jakościowe dotyczące strzyżenia:

- Cięcie proste

- Drobne zadziory

- Brak widocznego skręcenia

3) Stanowisko do cięcia stali kątowej

- Kątownik stalowy blisko powierzchni pozycjonującej.

- Upewnij się, że kołnierz jest prostopadły do ostrza.

- Całkowite strzyżenie w jednym przejściu.

- Sprawdź integralność przekroju.

4) Stacja cięcia/nacinania narożników

- Należy ściśle używać odpowiedniej formy.

- Nie zastępować.

- Przed każdym przetwarzaniem spróbuj odciąć jeden kawałek.

4. Podstawowe procedury operacyjne dla pracowników obróbki metali

1) Włącz zasilanie

- Włącz zasilanie.

- Uruchom układ hydrauliczny.

- Uruchom maszynę bez obciążenia 1–2 razy, aby upewnić się, że działa płynnie i nie wydaje nietypowych dźwięków.

2) Operacja dziurkowania

- Wybierz odpowiedni stempel i dolną matrycę.

- Wyreguluj przesłonę pozycjonującą, aby zapewnić dokładne pozycjonowanie otworu.

- Umieść przedmiot obrabiany, upewniając się, że przylega równo do powierzchni pozycjonującej.

- Upewnij się, że Twoje ręce nie znajdują się w pobliżu kostki.

- Naciśnij pedał nożny lub naciśnij przycisk, aby zakończyć operację dziurkowania.

Notatka:

- Surowo zabrania się dziurkowania materiałów o zbyt dużej grubości lub dużej wytrzymałości.

- Odpadki powstałe w wyniku dziurkowania należy niezwłocznie usunąć.

3) Operacja cięcia (cięcie blach/profili)

- Dostosuj urządzenie dociskowe do grubości materiału.

- Dociśnij obrabiany przedmiot do linijki lub przegrody.

- Wyrównaj linię ścinania.

- Rozpocznij operację strzyżenia.

- Wyjąć przedmiot obrabiany po strzyżenie.

Notatka:

- Nie tnij materiałów przekraczających dopuszczalną wytrzymałość urządzenia.

- Nie należy forsować strzyżenia poprzez podawanie pod kątem.

4) Cięcie/wycinanie narożników (jeśli skonfigurowano)

- Wybierz odpowiednią kostkę.

- Sprawdź kierunek ułożenia przedmiotu obrabianego.

- Zakończ przetwarzanie w jednej operacji.

- Sprawdź jakość cięcia.

5. Punkty bezpieczeństwa (ważne)

- Nigdy nie wkładaj rąk do obszaru formy.

- Nigdy nie obsługuj tej samej maszyny przez dwie osoby jednocześnie.

- Nigdy nie zakładaj rękawiczek podczas operacji dziurkowania.

- Podczas przetwarzania należy zawsze nosić okulary ochronne.

- W przypadku stwierdzenia jakichkolwiek nieprawidłowości należy natychmiast zatrzymać maszynę.

6. Procedura wyłączania

- Wyłącz układ hydrauliczny.

- Odłącz główne zasilanie.

- Wyczyść stół roboczy i materiały odpadowe.

- Nanieść na formę olej antykorozyjny (w przypadku długotrwałego wyłączenia).

7. Punkty codziennej konserwacji

- Sprawdzaj poziom oleju hydraulicznego przed każdą zmianą.

- Regularnie sprawdzaj stopień zużycia formy.

- Niezwłocznie ostrz lub wymieniaj stępione nożyczki.

- Jeśli maszyna nie będzie używana przez dłuższy czas, przed rozpoczęciem formalnego przetwarzania należy ją uruchomić bez obciążenia.

8. Połączona maszyna do dziurkowania i cięcia. Krótkie rozwiązywanie typowych problemów

Problemy | Możliwe przyczyny |

Duże zadziory do dziurkowania | Stępienie/niewłaściwy luz stempla |

Nieprawidłowa powierzchnia cięcia | Niewystarczające zużycie narzędzia skrawającego / niewystarczające zamocowanie materiału |

Słaba akcja | Niedobór oleju hydraulicznego / zbyt niskie ciśnienie |

Nienormalny hałas | Luźne elementy złączne / niewystarczające smarowanie |