Spis treści

W procesie produkcji i wytwarzania, podczas gięcia blach, mogą pojawić się różne problemy z jakością gięcia, co może wpłynąć na poprawę wydajności produkcji i stabilność jakości produktu. Niniejszy artykuł omawia typowe problemy z jakością gięcia i cięcia w praktyce produkcyjnej, analizuje ich przyczyny oraz proponuje rozwiązania, aby zapewnić doświadczenie i punkt odniesienia dla podobnych problemów w późniejszej praktyce produkcyjnej.

Wstęp

Gięcie blach to proces, w którym wykorzystuje się uniwersalną formę (lub formę specjalistyczną) wyposażoną w Prasa krawędziowa CNC do gięcia blach w celu uzyskania różnorodnych, wymaganych geometrycznych kształtów przekroju poprzecznego detali. Racjonalność procesu gięcia ma bezpośredni wpływ na końcowy rozmiar i wygląd produktu. Rozsądny dobór form do gięcia ma kluczowe znaczenie dla końcowego formowania wyrobów.

W rzeczywistym procesie produkcyjnym, ze względu na niepewność wielkości produktu i różnorodność jego rodzajów, często napotykamy problemy, takie jak kolizja wymiarowa i niedopasowane kąty formy podczas gięcia detali obrabianych na zimno, co powoduje znaczne utrudnienia produkcyjne. Wpływ takich czynników, jak wielkość, kształt, materiał, forma, wyposażenie i urządzenia pomocnicze podczas procesu gięcia, może powodować różnorodne problemy jakościowe, wpływające na wydajność produkcji i stabilność jakości produktu. Dlatego szczególnie ważne jest zajęcie się tymi problemami i unikanie ich występowania. Niniejszy artykuł podsumowuje i opisuje typowe problemy jakościowe związane z gięciem blach w praktyce produkcyjnej, analizuje ich przyczyny w oparciu o doświadczenia produkcyjne oraz proponuje rozwiązania.

Typowe problemy z jakością gięcia

Zginanie i pękanie

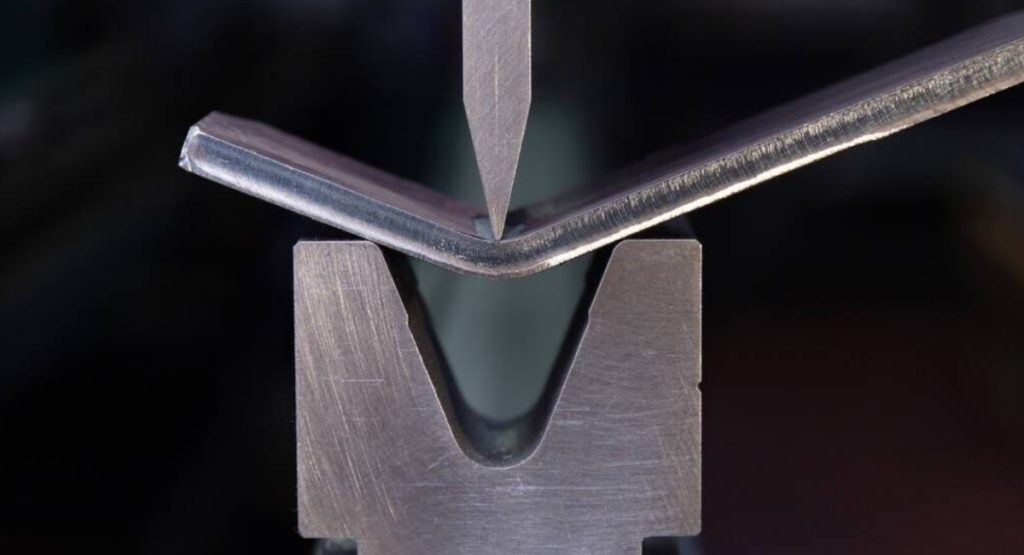

Pękanie zginane odnosi się do zjawiska, w którym zadziory lub drobne pęknięcia często pojawiają się na krawędziach materiałów po cięciu, ścinaniu lub tłoczeniu, a podczas gięcia łatwo dochodzi do koncentracji naprężeń, co prowadzi do pękania. Rowek wzmacniający w kształcie litery U w częściach lokomotywy pęka w narożnikach po zgięciu, jak pokazano na rysunku 1.

Rysunek 1 Zginanie i pękanie

Głównymi przyczynami zginania i pękania są:

- Nieostre zadziory na krawędziach części.

- Kierunek gięcia jest równoległy do kierunku walcowania blachy.

- Promień gięcia blachy jest zbyt mały.

Podczas procesu produkcji i wytwarzania konieczne jest radzenie sobie ze zjawiskami zginania i pękania, w zależności od konkretnych okoliczności. W przypadku problemu zginania i pękania przedstawionego na rysunku 1, można zastosować metodę dodawania otworów lub rowków technologicznych, aby go rozwiązać, jak pokazano na rysunku 2.

Rysunek 2: Dodawanie otworów procesowych

Zakłócenie zginania

Zakłócenia gięcia dotyczą głównie produktów z zagięciami wtórnymi lub większymi, w których krawędź gięcia koliduje z formą lub urządzeniem, uniemożliwiając prawidłowe formowanie. Zakłócenia gięcia zależą głównie od kształtu, rozmiaru i formy, z której wykonane są elementy, a ich przyczyną jest przede wszystkim konstrukcja samego elementu giętego, wybrana sekwencja gięcia oraz wybrana forma gięcia. Dlatego główne rozwiązania obejmują:

- wykonywanie nowych lub wymiana form (np. form do noży gnących).

- Przekształcanie form gnących (np. obróbka mechaniczna lokalnych części).

- Dostosuj kolejność gięcia (np. stosując metodę odwrotnej deformacji).

- Zmień rozmiar gięcia części. Na przykład, wspornik montażowy do kanałów podwozia linii metra 18 w Szanghaju jest wykonany z kanału stalowego w kształcie litery U o średniej szerokości 100 mm, wysokości krawędzi 80 mm i promieniu gięcia 15 mm. Przeprowadź symulację gięcia na podstawie istniejących form w warsztacie, aby wygenerować interferencję gięcia.

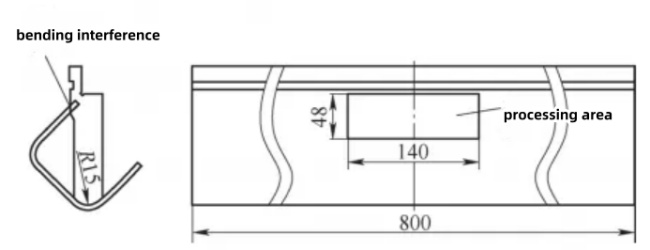

W odpowiedzi na to zjawisko interferencji, w górnej matrycy gnącej zastosowano lokalną metodę obróbki mechanicznej (patrz rysunek 3). Wzdłuż linii środkowej istniejącej górnej matrycy z prostym nożem R15 mm (L = 800 mm) wycięto karb o wymiarach 140 mm × 48 mm (patrz rysunek 4). Położenie karbu określono, łącząc je z symulowanym położeniem interferencji gięcia, bez wpływu na jego pierwotną funkcję. Po modyfikacji formy gnącej problem interferencji gięcia został pomyślnie rozwiązany.

Rysunek 3: Gięcie po obróbce górnej formy

Rysunek 4: Interferencja zginania, wyznaczanie obszaru przetwarzania

Wgniecenie gięcia

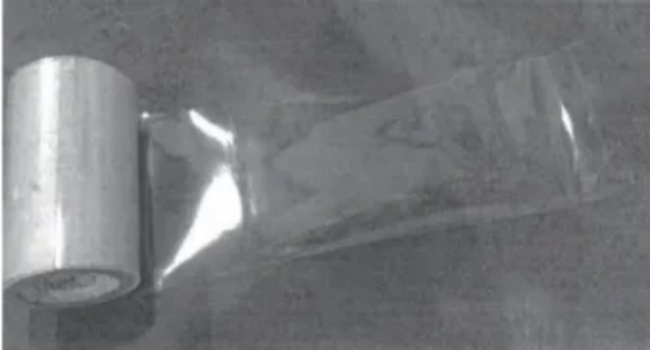

Wgniecenie powstałe w wyniku gięcia to zjawisko, w którym tarcie powstaje podczas stopniowego stykania się blachy z wewnętrzną powierzchnią rowka w kształcie litery V wklęsłej formy, co powoduje widoczne ślady na powierzchni blachy. W przypadku niektórych akcesoriów o wysokich wymaganiach co do powierzchni, tradycyjne gięcie nie spełnia wymagań jakościowych produktu, a wgniecenie powstałe w wyniku gięcia (patrz rysunek 5) nie spełnia wymagań kolejnego procesu.

Rysunek 5: Wgniecenie powstałe w wyniku gięcia

Wgniecenie od gięcia zależy głównie od twardości blachy i struktury dolnej formy. Im wyższa twardość blachy, tym większa jej odporność na odkształcenia plastyczne, co utrudnia odkształcenie plastyczne materiału i ułatwia powstawanie wgnieceń. Prawdopodobieństwo wystąpienia wgnieceń od gięcia w powszechnie stosowanych materiałach blachowych wynosi: aluminium > stal węglowa > stal nierdzewna. Im większa szerokość otworu matrycy gnącej, tym większa szerokość wgniecenia od gięcia i tym mniejsza jego głębokość. Im większy rozmiar R dolnego otworu formy, tym mniejsza głębokość wgniecenia.

Oprócz poprawy twardości materiału i struktury dolnej formy, gumowe podkładki przeciwwgnieceniowe i kulkowe formy do gięcia mogą również rozwiązać problem wgnieceń pod wpływem gięcia. Gumowa podkładka przeciwwgnieceniowa opiera się głównie na fizycznej izolacji, aby zmniejszyć występowanie wgnieceń, jak pokazano na rysunku 6. Kulkowa matryca do gięcia przekształca tarcie wytłaczania wymagane w tradycyjnych formach do gięcia w tarcie toczne, zmniejszając tarcie i minimalizując uszkodzenia produktu, jak pokazano na rysunku 7.

Rysunek 6: Gumowa podkładka zapobiegająca wgnieceniom

Rysunek 7: Dolna forma do gięcia kulek

Gięcie sprężyny powrotnej

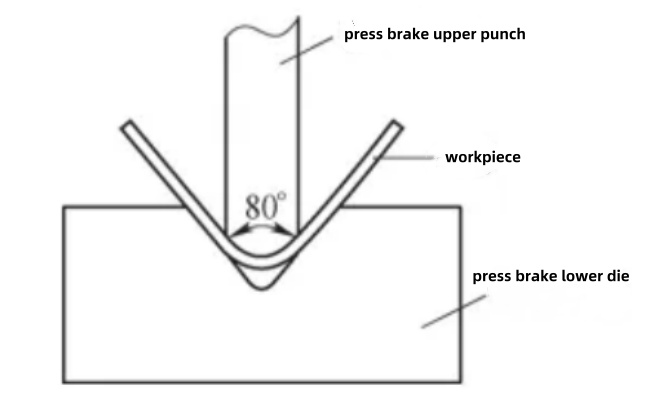

Podczas procesu gięcia materiały ulegają jednocześnie odkształceniu plastycznemu i sprężystemu. Gdy przedmiot obrabiany opuszcza formę do gięcia, następuje powrót sprężysty, powodujący, że kształt i rozmiar giętego elementu są niezgodne z obciążeniem, co nazywa się odbiciem przy gięciu. Gięcie sprężynowe Jest to jedna z głównych przyczyn niewystarczającego kąta gięcia. Głównymi czynnikami wpływającymi na odkształcenie są właściwości mechaniczne blachy oraz warunki odkształcenia gięcia. Wartość sprężystości powrotnej jest wprost proporcjonalna do granicy plastyczności blachy i odwrotnie proporcjonalna do modułu sprężystości. Im mniejszy względny promień gięcia (stosunek R/t promienia gięcia do grubości blachy) giętej części, tym mniejsza jest wartość sprężystości powrotnej. Kształt giętej części również wpływa na wartość sprężystości powrotnej. Zasadniczo części w kształcie litery U mają mniejszą wartość sprężystości powrotnej niż części w kształcie litery V.

Główną metodą przeciwdziałania sprężynowaniu przy gięciu jest metoda kompensacji kąta, która zazwyczaj polega na wykonaniu nachylenia równego kątowi sprężynowania na formie do gięcia, co pozwala skutecznie zrównoważyć wpływ sprężynowania przy gięciu. Jak pokazano na rysunku 8, użycie formy do gięcia o nachyleniu 80° pozwala na płynne gięcie detali o kącie gięcia 90°.

Rysunek 8: Kompensacja sprężynowania zginającego

Ze względu na wiele czynników wpływających na sprężystość zginania, dokładne obliczenie jej wartości jest bardzo trudne. Poprzez próbne korygowanie formy i gromadzenie doświadczenia, opanowanie prawa sprężystości, zastosowanie odpowiedniej kompensacji oraz podjęcie działań mających na celu wyeliminowanie sprężystości w strukturze formy i innych aspektach, skutecznie zapewnia się jakość produktu.

Gięcie materiału ślizgowego

Przesuwne gięcie to zjawisko, w którym obrabiany przedmiot nie ma pełnego i skutecznego punktu podparcia na dolnym rowku matrycy, co powoduje, że obrabiany przedmiot jest podatny na poślizg i nie można prawidłowo ustawić gięcia.

Główne przyczyny gięcia materiałów ślizgowych są następujące.

- Gdy szerokość dolnej formy jest zbyt duża i obszar gięcia jest mniejszy niż połowa szerokości dolnej formy, występuje poślizg.

- Jeśli obrabiany przedmiot jest dotknięty swoim kształtem i rozmiarem, a rozmiar szablonu jest zbyt mały lub nie ma skutecznej krawędzi pozycjonującej szablon, może wystąpić zjawisko gięcia i poślizgu.

Istnieją dwie główne metody rozwiązania problemu gięcia i przesuwania się materiałów.

- Metoda 1. Wybierz odpowiednią matrycę do gięcia, zwykle o szerokości równej 4–6 grubości płyty przeznaczonej do gięcia.

- Metoda 2. Zastosowanie metody dodawania szablonów lub krawędzi procesowych pozwala rozwiązać problem poślizgu materiału spowodowanego nieprawidłowym pozycjonowaniem podczas gięcia. Zasadniczo gięcie odbywa się za pomocą prostej krawędzi przedmiotu obrabianego, co wymaga, aby dwie powierzchnie czołowe stykały się z szablonem gięcia w celu pozycjonowania. Jednak w rzeczywistym procesie produkcyjnym zdarzają się sytuacje, gdy krawędź szablonu produktu jest zbyt krótka lub nie ma skutecznej krawędzi pozycjonującej, co uniemożliwia dokończenie gięcia. Rozwiązania to:

- Gdy grubość blachy t ≤ 6 mm, należy dodać krawędź roboczą do pozycjonowania, a położenie wystającej krawędzi roboczej powinno być równe z krawędzią końcową akcesorium. Na styku należy zastosować cięcie laserowe, aby ułatwić szlifowanie i usuwanie nierówności po zakończeniu gięcia.

- Jeśli grubość płyty t jest większa niż 6 mm, można wyciąć szablon w celu ustalenia położenia, a grubość szablonu może być równa lub nieznacznie mniejsza od grubości przedmiotu obrabianego. Obie metody pozycjonowania rozwiązują problem gięcia i przesuwania się materiałów.

Gięcie dużym łukiem

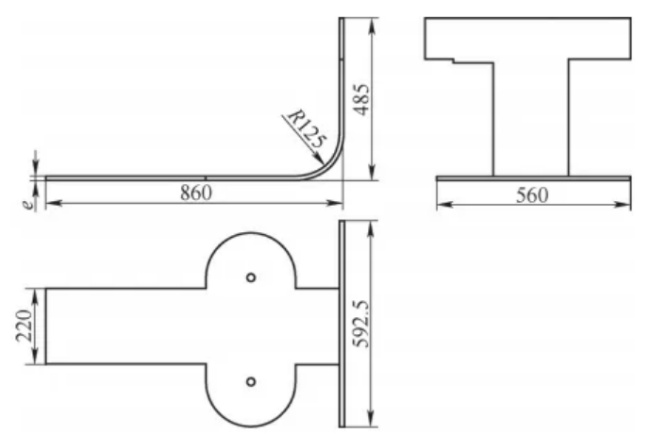

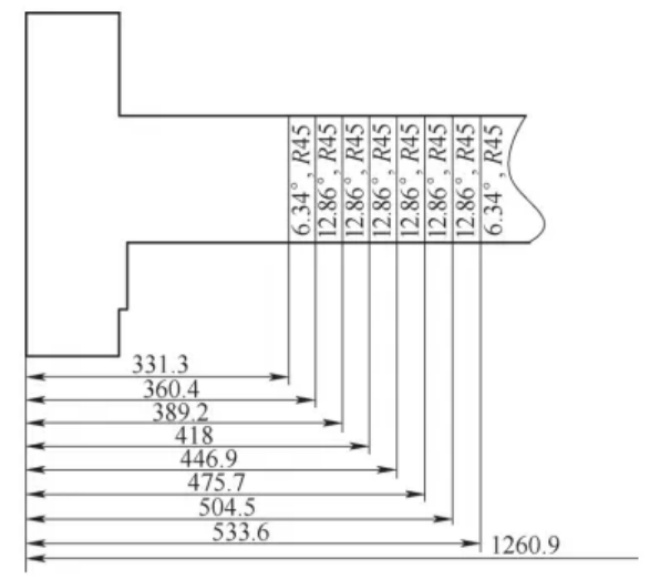

Podczas procesu produkcji i wytwarzania często spotyka się sytuacje, w których promień gięcia przedmiotu obrabianego jest duży, a w warsztacie nie ma odpowiedniej formy do gięcia łukowego. W takim przypadku cykl produkcyjny form integralnych lub form do gięcia łukowego jest dłuższy, a koszty zbyt wysokie, podczas gdy technologia gięcia łukowego wieloprzebiegowego o małym łuku jest tańsza i ma szersze zastosowanie. Na przykład w projekcie Super Bus 2.0 występuje element z jedną płytą pionową i trzema płytami pionowymi, o promieniu gięcia 125 mm i kącie gięcia 90°, jak pokazano na rysunku 9. Ze względu na brak odpowiednich form do gięcia w warsztacie można zastosować wiele procesów gięcia. Najpierw użyto oprogramowania 3D do zamodelowania układu i gięcia w pozycji R125 mm. Po modelowaniu oprogramowanie automatycznie rozwinęło płaski diagram 2D. Wprowadzając do oprogramowania promień gięcia 45 mm i porównując wiele danych wejściowych, potwierdzono, że łuk kołowy można uzyskać poprzez gięcie 8 cięciami. Następnie wygenerowano dane gięcia (kąt gięcia, długość linii gięcia) dla każdego cięcia, jak pokazano na rysunku 10. Na koniec przeprowadzono próbne gięcie na miejscu, w oparciu o dane gięcia, jak pokazano na rysunku 11.

Rysunek 9: Elementy obrabiane w kształcie łuku

Rysunek 10: Schemat rozkładania i położenie linii gięcia

Rysunek 11: Gięcie w formie próbnej na miejscu

Występ gięcia

Występ gięcia odnosi się do zjawiska, w którym metalowy materiał wystaje po obu stronach zagiętego narożnika blachy w wyniku ściskania, co skutkuje szerokością większą niż pierwotny rozmiar. Rozmiar występu gięcia jest zazwyczaj związany z grubością płyty pomocniczej i promieniem gięcia. Im grubsza płyta, tym mniejszy promień gięcia i tym bardziej widoczny jest występ.

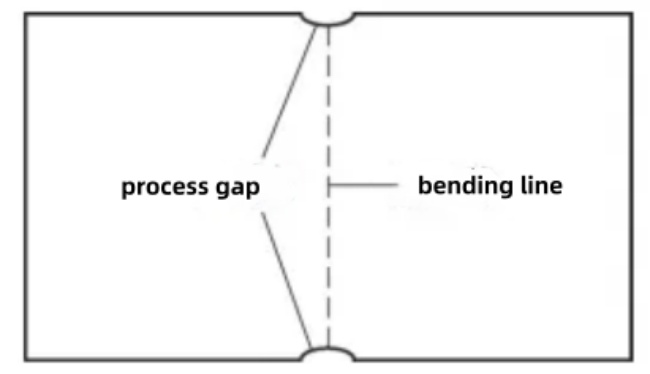

Aby uniknąć tego problemu z jakością gięcia, podczas rysowania diagramu rozwinięcia gięcia można dodać nacięcia technologiczne po obu stronach linii gięcia, jak pokazano na rysunku 12. Szczelina technologiczna ma zazwyczaj kształt łuku koła o średnicy co najmniej 1,5-krotności grubości przedmiotu obrabianego, aby zniwelować występ gięcia i skutecznie rozwiązać ten problem. W przypadku przedmiotów obrabianych, które już wytworzyły występy gięcia, do obróbki stosuje się zazwyczaj ręczne polerowanie.

Rysunek 12: Luka w procesie

Wniosek

Należy zauważyć, że wymienione powyżej typowe problemy z jakością gięcia i cięcia w praktyce produkcyjnej nie uwzględniają wpływu czynników ludzkich lub sprzętowych (takich jak nieprawidłowe wymiary rozwinięcia, nieprawidłowy dobór parametrów gięcia i starzenie się sprzętu). W praktyce produkcyjnej odpowiednie parametry procesu gięcia powinny być dobierane na podstawie wydajności sprzętu, rozmiaru produktu i właściwości materiału oraz ściśle przestrzegane zgodnie ze specyfikacjami operacyjnymi. Musimy nie tylko kompleksowo rozważyć wpływ różnych czynników, takich jak postęp projektu, koszty i jakość, oraz zastosować odpowiednie metody rozwiązywania problemów z jakością gięcia, ale także zgromadzić doświadczenie, aby przewidzieć występowanie i wpływ problemów z gięcia na etapie analizy procesu i podjąć ukierunkowane działania w celu ich zapobiegania. Niniejszy artykuł przedstawia kilka typowych problemów z jakością gięcia i ich rozwiązania, mając nadzieję, że będą one stanowić punkt odniesienia i wskazówki dla kolegów z branży.