Spis treści

To praktyczny zbiór FAQ (najczęściej zadawanych pytań) na temat inteligentnego przetwarzania blach, przeznaczony dla menedżerów produkcji, inżynierów i pracowników działów zaopatrzenia. Obejmuje on kluczowe zagadnienia, od koncepcji i sprzętu po integrację i konserwację systemów, a także zawiera kluczowe pytania i praktyczne porady dotyczące inteligentnego przetwarzania blach (cięcie, tłoczenie/dziurkowanie, gięcie, spawanie, obróbka powierzchni, automatyczny załadunek i rozładunek, cyfrowe zarządzanie halą produkcyjną i inne).

1. Podstawowe koncepcje inteligentnej obróbki blachy

P1: Czym jest inteligentna obróbka blachy?

A: Inteligentna obróbka blachy odnosi się do metody produkcji wykorzystującej technologię CNC, zautomatyzowany sprzęt i systemy informatyczne w celu osiągnięcia wydajnej, precyzyjnej, zautomatyzowanej i zdigitalizowanej obróbki blachy (cięcie, gięcie, spawanie, montaż, magazynowanie itp.). Głównymi celami są poprawa wydajności produkcji, obniżenie kosztów pracy i zapewnienie stałej jakości.

P2: Jaka jest różnica pomiędzy inteligentną obróbką blachy a tradycyjną obróbką blachy?

A: Tradycyjne przetwarzanie opiera się na pracy ręcznej, co skutkuje niską wydajnością i dużymi błędami. Inteligentne przetwarzanie wykorzystuje zautomatyzowany sprzęt (taki jak maszyny do cięcia laserowegoautomatyczne centra gięcia, robotyczne stanowiska spawalnicze i inteligentne systemy magazynowe) połączone z systemem MES w celu umożliwienia produkcji bezobsługowej i zarządzania opartego na danych.

P3: Jaka jest podstawowa wartość inteligentnej obróbki blachy?

A: Poprawa wydajności i spójności produkcji, skrócenie czasu dostaw, obniżenie wskaźników wadliwości i kosztów pracy, wizualizacja produkcji w czasie rzeczywistym, szybka reakcja na zapotrzebowanie w przypadku małych partii i dużej różnorodności oraz lepsze wykorzystanie sprzętu.

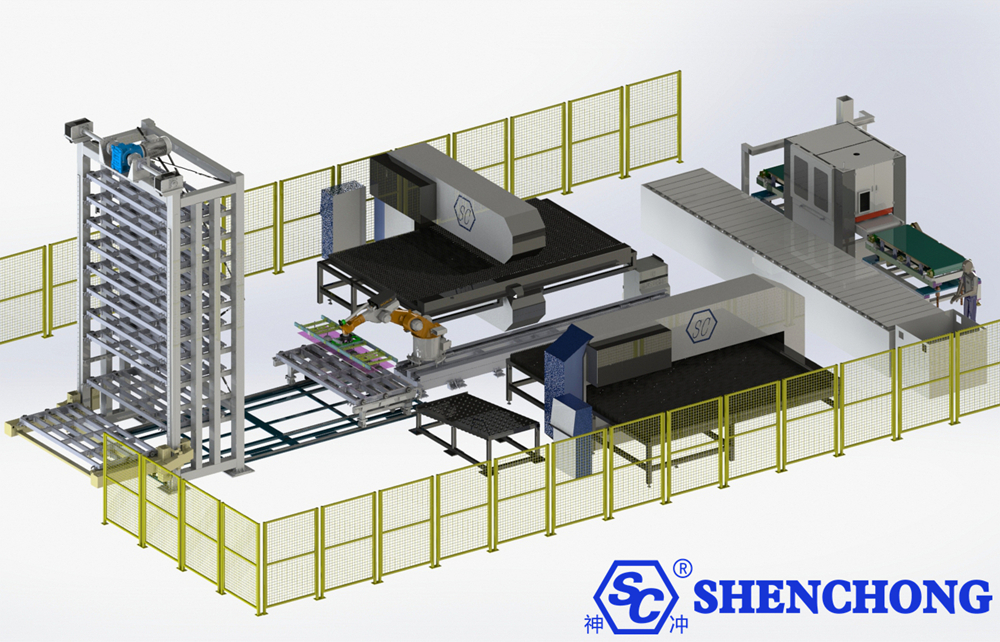

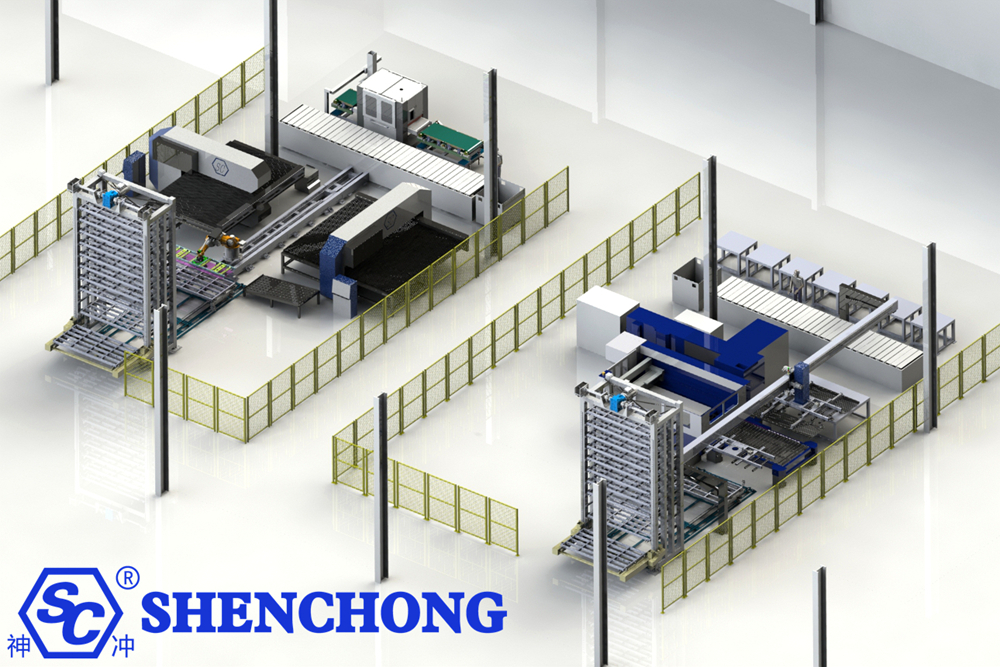

P4: Jakie są podstawowe urządzenia wykorzystywane w inteligentnej produkcji blach?

A:

- Maszyna do cięcia laserem światłowodowym

- Prasa krawędziowa CNC / zautomatyzowane centrum gięcia

- Robotyczna jednostka gnąca

- Inteligentny system składowania blach / zautomatyzowany system załadunku i rozładunku

- Zautomatyzowany robot spawalniczy

- System zarządzania produkcją (MES/ERP)

2. Sprzęt i systemy

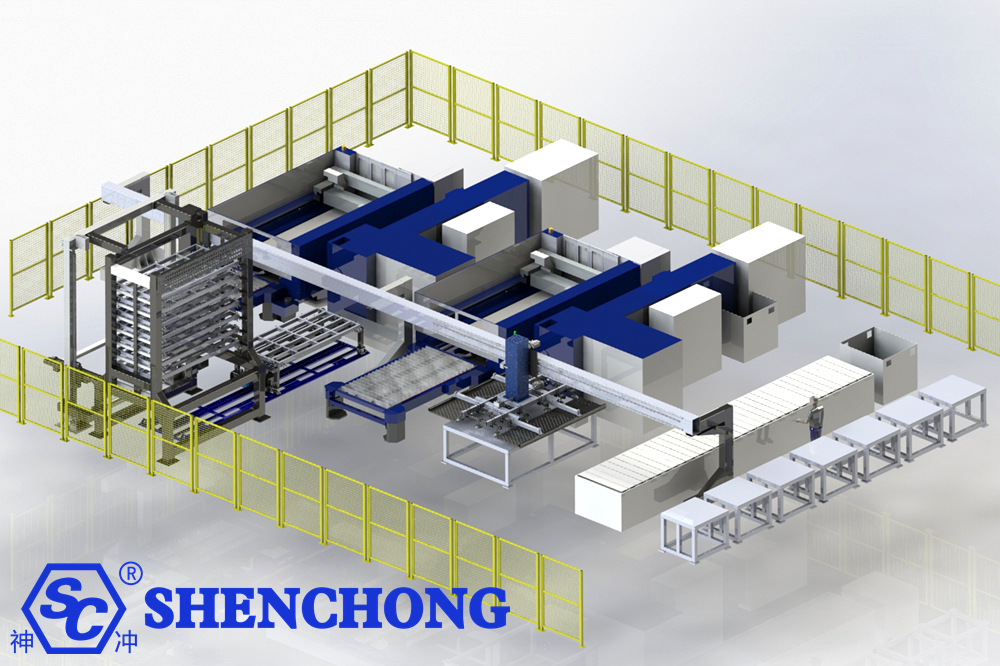

P5: Jaki sprzęt jest niezbędny w inteligentnym warsztacie blacharskim?

A: Maszyny do cięcia laserem światłowodowym/CO₂, prasy krawędziowe CNC (w tym jednostki z przesuwem bocznym/robotami z tylnym zderzakiem), automatyczne nożyce z automatycznym podawaniem, roboty do załadunku/rozładunku/zaciskania, robotyczne jednostki spawalnicze/montażowe oraz sprzęt do kontroli online (pomiar grubości, pomiar kształtu i kontrola wizualna).

P6: Czym jest inteligentne centrum gięcia?

A: Inteligentne centrum gięcia to w pełni zautomatyzowana maszyna do gięcia blach, która wykorzystuje ramiona robotyczne do automatycznego chwytania, pozycjonowania, obracania i gięcia, umożliwiając jednoetapowy proces formowania złożonych elementów i redukując konieczność ręcznej ingerencji.

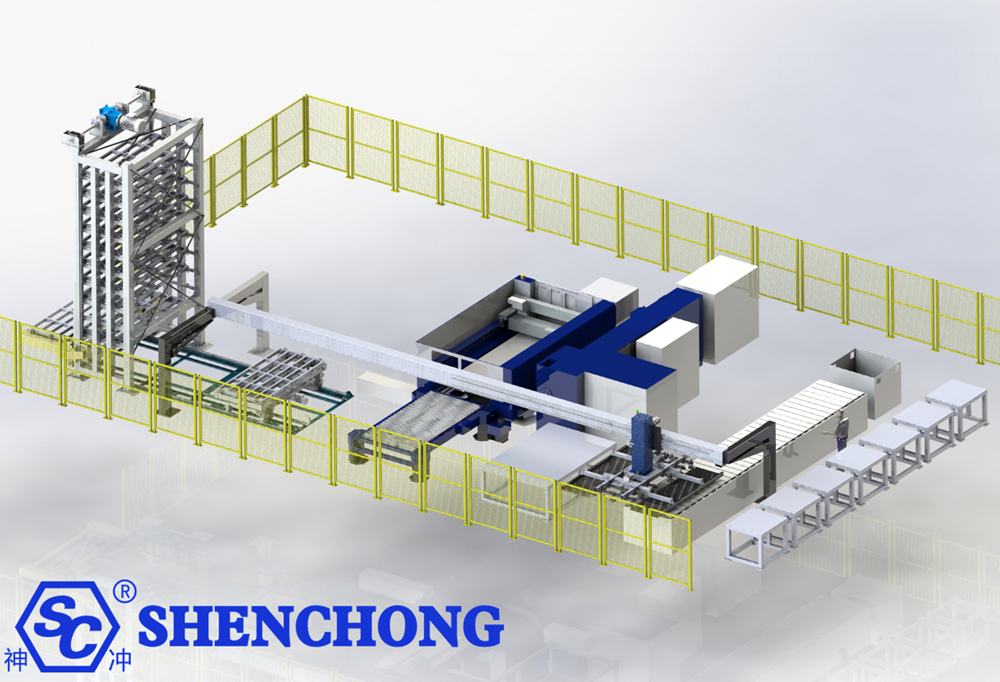

P7: Jaka jest funkcja inteligentnego systemu składowania blach?

A: Zautomatyzowane magazyny wysokiego składowania umożliwiają automatyczne składowanie, sortowanie, załadunek i rozładunek blach, co pozwala na lepsze wykorzystanie przestrzeni, skrócenie czasu obsługi i automatyzację całego procesu „surowiec – produkcja – gotowy produkt”.

P8: Jakie są zalety robotycznych urządzeń gnących w porównaniu z gięciem ręcznym?

A:

- Wysoka precyzja i dobra spójność

- Może działać 24/7

- Nadaje się do produkcji wsadowej i wieloproduktowej

- Zmniejszone ryzyko urazów związanych z pracą i kosztów pracy

3. Integracja i aplikacja

P9: W jaki sposób inteligentny system obróbki blachy zapewnia współpracę urządzeń?

A: Połączenie z systemem MES za pomocą protokołów komunikacji przemysłowej (takich jak OPC UA i Ethernet/IP) umożliwia zbieranie danych, planowanie produkcji i monitorowanie stanu urządzeń.

P10: Które branże nadają się do inteligentnej obróbki blachy?

A: Szafy elektryczne, obudowy z blachy, elementy dekoracyjne architektoniczne, części samochodowe, wyposażenie kuchni, klimatyzacja i wentylacja, maszyny rolnicze oraz transport kolejowy.

P11: Jaki jest typowy zwrot z inwestycji (ROI) w inteligentną linię produkcyjną blachy?

A: W zależności od stopnia automatyzacji, skali produkcji i kosztów pracy, okres zwrotu z inwestycji (ROI) wynosi zazwyczaj od 1,5 do 3 lat. Firmy o dużej produkcji i standaryzowanych produktach odnotowują szybsze zwroty.

4. Digitalizacja i oprogramowanie

P12: Co robią odpowiednio MES, ERP i CAM?

A: System ERP zarządza działalnością i materiałami, MES kontroluje realizację i śledzenie produkcji na hali produkcyjnej, a CAM (i CAD/CAM) obsługuje rozwój części, układ i generowanie kodu NC. Integracja tych trzech systemów umożliwia sterowanie w pętli zamkniętej od zamówienia do dostawy.

P13: Czy automatyczne zagnieżdżanie jest ważne?

O: To bardzo ważne. Efektywne nestingowanie może znacząco zmniejszyć straty materiałów, skrócić czas cięcia i zwiększyć wydajność. Obsługa nestingu mieszanego wielu materiałów i wielu zleceń jest szczególnie przydatna w przypadku małych partii i zróżnicowanych scenariuszy.

P14: W jaki sposób można monitorować urządzenia w czasie rzeczywistym i przeprowadzać zdalną diagnostykę?

A: Połącz sterowniki PLC i urządzenia za pomocą przemysłowych protokołów komunikacyjnych, takich jak OPC-UA i MTConnect, przesyłaj dane do chmury lub wdrażaj lokalną platformę danych. W połączeniu z panelami sterowania i systemami alarmowymi umożliwia to monitorowanie OEE w czasie rzeczywistym i konserwację predykcyjną.

5. Proces i jakość

P15: W jaki sposób zapewniasz integralność wykrawania/cięcia i kontrolę zadziorów?

A: Wybierz odpowiednie narzędzia/parametry procesu, utrzymuj ostrość narzędzi, wdróż czyszczenie wiórów i odkurzanie online, wykonuj kontrolę wizualną lub kontrolę zadziorów w przypadku kluczowych etapów oraz zaprojektuj procesy fazowania lub gratowania, gdy będzie to konieczne.

P16: W jaki sposób kontrolujesz wahania dokładności gięcia?

A: Precyzyjna kontrola tylnego zderzaka, automatyczna kompensacja momentu obrotowego/kąta, uchwyty do pozycjonowania przedmiotu obrabianego, programowane krzywe kompensacji gięcia oraz pętla sprzężenia zwrotnego pomiarów online.

P17: W jaki sposób można zapewnić identyfikowalność gotowego produktu?

A: Rejestrowanie parametrów procesu produkcyjnego, identyfikatora sprzętu, operatora, wyników testów i obrazów kontrolnych dla każdej partii/części w systemach MES oraz kodów kreskowych/RFID w celu utworzenia kompletnego łańcucha śledzenia.

6. Eksploatacja i konserwacja

P18: Czy konserwacja inteligentnego sprzętu przetwórczego jest skomplikowana?

A: Inteligentna konserwacja sprzętu obejmuje przede wszystkim codzienne czyszczenie, smarowanie, aktualizacje oprogramowania i testowanie czujników. Systemy zazwyczaj obejmują funkcje autodiagnostyki i alarmów, co sprawia, że konserwacja jest bardziej naukowa i prosta.

P19: W jaki sposób można szybko zlokalizować problem, jeśli urządzenie ulegnie awarii?

A: System wykorzystuje zdalną diagnostykę, rejestrowanie alarmów w czasie rzeczywistym i analizę danych w chmurze, co pozwala inżynierom szybko zidentyfikować problem i zaproponować rozwiązanie.

P20: Czy wymagana jest profesjonalna obsługa?

A: Wymagane jest wstępne szkolenie techniczne. Po osiągnięciu biegłości, przeciętny operator może obsługiwać sprzęt za pośrednictwem interfejsu człowiek-maszyna. Systemy zazwyczaj posiadają interfejs graficzny i automatyczne programowanie.

7. Bezpieczeństwo i zgodność

P21: Jakie kwestie bezpieczeństwa należy brać pod uwagę w przypadku urządzeń inteligentnych?

A: Zabezpieczenia mechaniczne, blokady fotoelektryczne/fotokomórek, ogrodzenia zabezpieczające robota/tryb współpracy, zatrzymanie awaryjne, ochrona przed oparami tnącymi i laserem, środki ochrony indywidualnej operatora oraz systemy zezwoleń na pracę.

P22: Czy istnieją jakieś standardy, których należy przestrzegać?

A: Sprzęt powinien być zgodny z normami bezpieczeństwa elektromechanicznego kraju/regionu, w którym się znajduje (takimi jak CE, ISO 12100 itp.). Sprzęt laserowy musi być zabezpieczony zgodnie z normami bezpieczeństwa laserowego. Oprogramowanie i dane muszą uwzględniać cyberbezpieczeństwo i strategie tworzenia kopii zapasowych.

8. Inwestycje i opłacalność

P23: Jaki jest typowy okres zwrotu inwestycji w sprzęt inteligentny?

O: Zależy to w dużej mierze od asortymentu produktów i wolumenu produkcji – małe partie o dużym zróżnicowaniu: 1–3 lata. Tradycyjne duże partie: 6–18 miesięcy. Zaleca się symulację zwrotu z inwestycji (ROI) (biorąc pod uwagę oszczędności materiałów, niższe koszty pracy, zwiększoną zdolność produkcyjną, zmniejszoną liczbę defektów i skrócony czas dostawy).

P24: W jaki sposób należy oceniać dostawców/producentów?

A: Należy wziąć pod uwagę wydajność i stabilność sprzętu, otwartość oprogramowania/możliwości integracji API, reakcję posprzedażową, uruchomienie i szkolenie na miejscu, sprawdzone przypadki wdrożeń oraz lokalne możliwości serwisowe.

P25: Stopniowa transformacja czy kompleksowa inwestycja?

O: Jeśli budżet i możliwości produkcyjne na to pozwalają, stworzenie cyfrowego warsztatu od razu jest bardziej spójne. Jednak większość firm stosuje podejście „krok po kroku, iteracyjne” – najpierw automatyzując kluczowe procesy, a następnie integrując MES/ERP i optymalizując harmonogram.

9. Przyszłe trendy

P26: Jakie są trendy rozwojowe w zakresie inteligentnej obróbki blachy?

A:

- W pełni bezobsługowe linie produkcyjne

- Integracja sztucznej inteligencji i kontroli wizualnej

- Produkcja w chmurze i zdalne monitorowanie

- Elastyczna produkcja i szybkie zmiany linii

- Oszczędność energii odnawialnej i kontrola emisji dwutlenku węgla

P27: W jaki sposób przedsiębiorstwa mogą stopniowo modernizować swoją fabrykę blach?

A:

- Zacznij od automatyzacji pojedynczej maszyny (takiej jak automatyczne ładowanie i rozładowywanie do cięcia laserowego).

- Przejście na automatyzację procesów (komórki gięcia i spawania).

- Na koniec należy osiągnąć integrację systemów (inteligentne magazynowanie + system MES + inteligentne harmonogramowanie).

10. Podsumowanie

– Czym jest inteligentna obróbka blachy?

Wydajne cięcie, gięcie, spawanie i montaż blachy osiąga się dzięki zautomatyzowanemu sprzętowi, robotom i systemom CNC.

– Jakie są zalety inteligentnego przetwarzania?

Zwiększa precyzję i wydajność, obniża koszty pracy oraz umożliwia elastyczną produkcję i cyfrowe zarządzanie.

– Jaki jest główny sprzęt?

Maszyny do cięcia laserem światłowodowym, prasy krawędziowe CNC, automatyczne systemy podawania, robotyczne jednostki gnące, magazyny blachy itp.

– Jakie branże są odpowiednie?

Materiał ten jest powszechnie stosowany w szafach elektrycznych, częściach samochodowych, metalach architektonicznych, sprzęcie gospodarstwa domowego oraz w produkcji maszyn.

– Jak osiągnąć automatyzację produkcji?

Połączenie urządzeń za pomocą systemu MES umożliwia zautomatyzowaną kontrolę całego procesu – od projektowania i harmonogramowania, po przetwarzanie.

– Jaki jest zwrot z inwestycji w inteligentne systemy przetwarzania?

Zazwyczaj trwa to od 1 do 3 lat, w zależności od skali produkcji i stopnia automatyzacji.

– Czy bieżąca konserwacja jest skomplikowana?

Konserwacja polega głównie na uaktualnianiu oprogramowania i rutynowej konserwacji sprzętu; jest prosta w obsłudze.

– Jak wybrać odpowiednie rozwiązanie do inteligentnej obróbki blach?

Kompleksowa ocena uwzględniająca wielkość produkcji, rodzaj materiałów, przebieg procesu i budżet.

![Inteligentna obróbka blachy [FAQ]](https://www.shen-chong.com/wp-content/uploads/2025/11/Intelligent-Sheet-Metal-Processing-FAQ-1024x512.jpg)