Spis treści

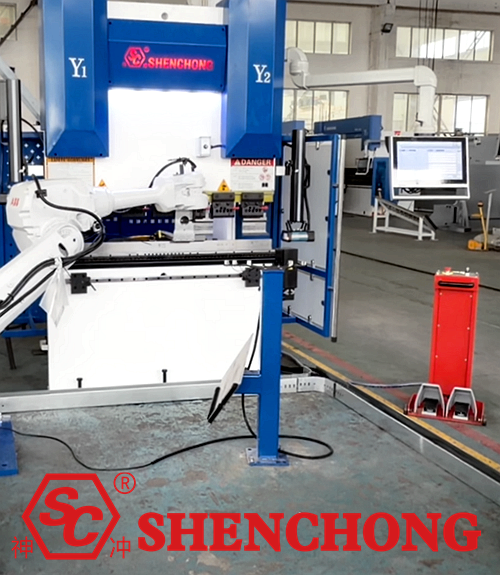

To jest zrobotyzowane stanowisko do gięcia z prasą krawędziową SC, zamówione przez włoskiego klienta. Ta włoska zrobotyzowana jednostka do gięcia składa się z prasy krawędziowej CNC WDK 80T/1500 połączonej z robotem ABB IRB 4600-60. Jeśli Twoja produkcja wymaga wysokiej powtarzalności, niskiego zużycia energii i skalowalności, to zautomatyzowane urządzenie do gięcia jest najlepszym wyborem.

1. Hybrydowa elektryczna prasa krawędziowa CNC z serwomotorem WDK-80X1500

Te Włochy Prasa krawędziowa WDK to giętarka CNC do blach przeznaczona do małej i średniej produkcji blach, oparta na hybrydowym systemie energetycznym z napędem serwosilnikowym i hydraulicznym. Wyposażona jest w wysokowydajny graficzny układ sterowania CNC DELEM DA-58T oraz 6+1-osiowy automatyczny zderzak tylny/funkcje przycinania. Nadaje się do masowej produkcji precyzyjnych, średnich i cienkich elementów z blachy, łącząc redukcję zużycia energii z wysoką precyzją gięcia.

1) Kluczowe parametry techniczne włoskiej prasy krawędziowej do gięcia robotem

- Ciśnienie znamionowe: 80 ton.

- Stół roboczy (długość gięcia): 1500 mm.

- Osie główne: 6 + 1 oś

Struktura:

- Rama/Łóżko: Posiada integralne, spawane łoże typu skrzynkowego, poddane obróbce starzeniowej/wyżarzającej (odprężającej) w celu zapewnienia sztywności i długoterminowej dokładności.

- Suwak i szyna prowadząca: Suwak roboczy wykorzystuje głównie liniowe szyny prowadzące lub precyzyjne kolumny prowadzące. Skok i prędkość suwaka można regulować za pomocą serwomechanizmu.

- Tylny zderzak: Zwykle wyposażony w tylny zderzak z napędem śrubowym/pasem synchronicznym lub serwomechanizmem, o dokładności pozycjonowania do ±0,2 mm (w zależności od kratki/enkodera i precyzji mechanicznej).

- Hydraulika i zawory: Wysokiej jakości zawory hydrauliczne (np. Rexroth) i niezależne zbiorniki oleju (często stosowane w układach hybrydowych) zapewniają stabilne ciśnienie i szybszą reakcję.

Kontroler DELEM DA-58T:

DELEM DA-58T to graficzny sterownik dotykowy 2D przeznaczony do gięcia synchronicznego.

Główne cechy obejmują:

- Graficzne programowanie za pomocą ekranu dotykowego, wizualna sekwencja gięcia i symulacja (wykrywanie kolizji, automatyczne obliczanie sekwencji).

- Obsługuje funkcję Tandem i kontrolę koronowania CNC.

- Obsługuje sterowanie zaworami w pętli zamkniętej/otwartej, interfejsy serwomechanizmów/przemienników częstotliwości, interfejsy USB i sieciowe, a także oprogramowanie do profilowania offline.

2) Zalety hybrydowego układu serwomechanizmu hydraulicznego

- Oszczędność energii: Silnik serwo jest zasilany na żądanie, a zastosowanie napędów o zmiennej częstotliwości/serwonapędów dla pompy olejowej znacznie zmniejsza zużycie energii.

- Niski wzrost temperatury i niski poziom hałasu: W porównaniu do tradycyjnych systemów pomp o stałym przepływie, temperatura oleju jest niższa, a hałas mniejszy.

- Prędkość i odzysk energii: Możliwa jest bardziej elastyczna kontrola prędkości i zarządzanie energią na różnych etapach zbliżania, gięcia i cofania, co skraca czas cyklu produkcyjnego.

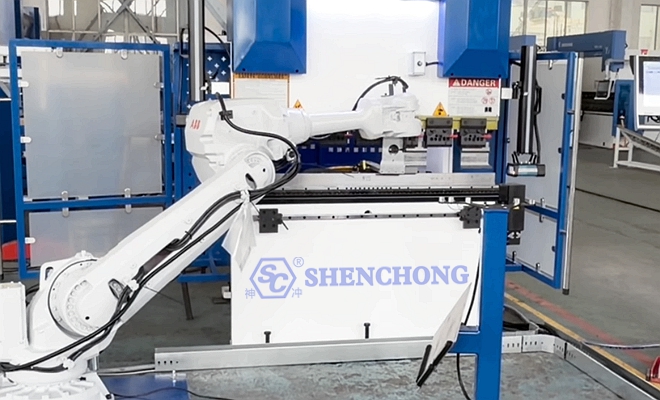

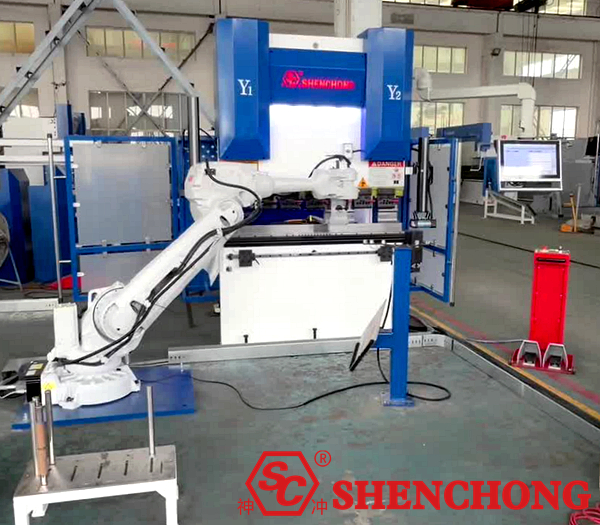

2. Włochy Robotyczna jednostka gnąca ABB IRB 4600-60 Robot

Robot ABB IRB 4600 to wysoce wydajny robot ogólnego przeznaczenia, zoptymalizowany pod kątem krótszych cykli produkcyjnych, szczególnie odpowiedni do scenariuszy, w których kompaktowe roboty mogą pomóc w budowie gniazd produkcyjnych o wysokiej gęstości. IRB 4600 umożliwia budowę bardziej kompaktowych gniazd produkcyjnych, zwiększając tym samym wydajność i jakość produktu, a tym samym poprawiając wydajność produkcji.

Specyfikacja ABB IRB 4600-60:

Parametry | Vwartości |

Liczba osi | 6-osiowy |

Nośność | Maksymalna waga 60 kg |

Zasięg | 2,05 m (ok. 2050 mm) |

Powtarzalność | ± 0,05 mm |

Waga | Około 435 kg |

Metoda instalacji | Obsługuje różne metody instalacji, w tym instalację naziemną, pochyloną i podwieszaną |

Kontroler | Kompatybilny z kontrolerem IRC5 |

Główne zalety i cechy:

- Wysoka wydajność/szybki czas cyklu

W porównaniu ze standardami branżowymi czas cyklu IRB 4600 został skrócony o około 20–25%.

Przyspieszenie i prędkość maksymalna należą do najlepszych w swojej klasie, co oznacza znaczący wzrost wydajności i efektywności produkcji na zautomatyzowanych liniach produkcyjnych.

- Kompaktowa konstrukcja i oszczędność miejsca

Kompaktowa konstrukcja: Podstawa jest niewielka (około 512 mm × 676 mm), a ramię i nadgarstek są smukłe i kompaktowe. Pozwala to na umieszczenie robota bliżej serwisowanego urządzenia/maszyny, oszczędzając miejsce na hali produkcyjnej.

Nadaje się do linii produkcyjnych o „wysokiej gęstości”: Szczególnie korzystne w przypadku zastosowań o ograniczonej przestrzeni, wymagających współpracy wielu robotów lub pracy w pobliżu maszyn.

- Doskonała elastyczność i możliwość adaptacji do instalacji

Obsługuje wiele metod montażu: na podłodze, pod kątem, na półce/półce, w pozycji odwróconej itp.

Możliwość dostosowania do różnych układów hali produkcyjnej i konstrukcji sprzętu. Można go elastycznie wdrażać do różnych zastosowań, takich jak załadunek/rozładunek, obsługa maszyn, montaż, obsługa, spawanie i klejenie.

- Doskonała precyzja i niezawodność

Dokładność powtarzalnego pozycjonowania wynosi ±0,05–0,06 mm, co spełnia wymagania wielu zastosowań przemysłowych o wysokiej precyzji (takich jak montaż, spawanie i precyzyjna obsługa).

System projektowania i sterowania strukturalnego (IRC5) jest dojrzały i stabilny, można go zintegrować z różnymi urządzeniami/systemami (takimi jak sterowniki PLC, zautomatyzowane linie produkcyjne i urządzenia peryferyjne).

- Dobra ochrona i adaptacja do środowiska

Standardowy stopień ochrony to IP67, co oznacza, że urządzenie jest pyłoszczelne, wodoodporne i odporne na zanieczyszczenia. Nadaje się do trudnych/złożonych warunków przemysłowych (takich jak odlewanie, natryskiwanie, czyszczenie i ciężki przemysł).

ABB IRB 4600-60 to uniwersalny robot przemysłowy, który łączy w sobie dużą prędkość, precyzję i udźwig z elastycznością, kompaktowością i bezpieczeństwem. W przypadku zautomatyzowanych linii produkcyjnych wymagających obsługi średnich i dużych obciążeń, montażu, spawania, załadunku/rozładunku oraz obróbki materiałów, jest to często opłacalny, stabilny i niezawodny wybór. Jego zalety są szczególnie widoczne w nowoczesnych fabrykach o ograniczonej przestrzeni, wymagających współpracy wielu robotów i dużej gęstości rozmieszczenia.

3. Analiza zalet: Robotyczna jednostka gnąca SC Italy na sprzedaż

To połączenie oferuje dobrze zbalansowane rozwiązanie automatyzacji dla linii produkcyjnych o małych i średnich partiach oraz średniej wielkości i zróżnicowanej produkcji. Udźwig/rozpiętość ramienia robota jest dopasowana do długości gięcia 1,5 m, a wieloosiowe/graficzne programowanie i detekcja kolizji DA-58T obsługują złożone procesy, co przekłada się na znaczną poprawę wydajności, bezpieczeństwa i powtarzalności.

1) Pojemność i czas cyklu

Krótszy czas cyklu:

Zautomatyzowane ładowanie i rozładowywanie przez roboty pozwala na ciągłe przygotowywanie kolejnego elementu i redukuje czas bezczynności operatora (ładowanie/rozładowywanie w połączeniu z ruchami oprzyrządowania zazwyczaj znacznie skraca czas oczekiwania na ręczne ładowanie/rozładowywanie elementu). Konstrukcja robota IRB 4600 o wysokim przyspieszeniu i dużej prędkości skraca czas obsługi.

Procesy równoległe:

Roboty mogą wykonywać następny etap przygotowania lub rozładunku obrabianego elementu, podczas gdy giętarka wykonuje gięcie, zwiększając w ten sposób wykorzystanie wrzeciona giętarki (całkowitą wydajność).

Przybliżone dane referencyjne:

W przypadku typowych procesów obejmujących małe części o wymiarach 1,5 m zautomatyzowane ładowanie i rozładowywanie może skrócić całkowity czas operacji na sztukę z 30–60 s przy obróbce ręcznej do 15–30 s (w zależności od złożoności oprzyrządowania i liczby zagięć).

2) Jakość i spójność produktu

Wysoka powtarzalność:

IRB 4600 osiąga powtarzalność rzędu ~0,06 mm. DA-58T zapewnia precyzyjną sekwencję gięcia i wieloosiową kontrolę zderzaka tylnego. Razem zapewniają one spójność wymiarową i identyfikowalność partii części.

Zmniejszona liczba błędów ludzkich:

Precyzyjne chwytanie i pozycjonowanie robota, a także zaprogramowane przez kontroler sekwencje gięcia, redukują liczbę poprawek spowodowanych błędami ludzkimi i różnicami w działaniu.

3) Bezpieczeństwo i środowisko pracy

Zredukowane zagrożenia związane z bezpośrednim kontaktem:

Roboty zastępujące pracę ręczną w obszarze gięcia przy obsłudze obrabianych elementów znacznie zmniejszają ryzyko obrażeń spowodowanych przytrzaśnięciem/zgnieceniem (wymagana jest jednak odpowiednia konstrukcja barier/bramek/sterowników bezpieczeństwa PLC).

4) Automatyzacja i elastyczność procesów

DA-58T Programowanie wieloosiowe i graficzne:

Obsługuje graficzne programowanie 2D, automatyczne obliczanie sekwencji gięcia i wykrywanie kolizji, co pozwala zmniejszyć złożoność programowania połączeń robota z obrabiarką i ułatwić szybką wymianę części oraz produkcję małoseryjną i wielowariantową.

Możliwości procesu „6+1 osi”:

Sama obrabiarka posiada wiele osi zderzaka tylnego, co umożliwia złożone pozycjonowanie, gięcie i operacje wielostanowiskowe. Gdy robot pełni funkcję robota załadowczego/rozładowczego (lub robota śledzącego siódmą oś), obsługuje złożone procesy i wiele połączeń gięcia (np. obracanie, chwytanie wielokrotne). Modułowa konstrukcja oprzyrządowania: Elektryczne/pneumatyczne chwytaki i palety do szybkiej wymiany oprzyrządowania ułatwiają integrację linii produkcyjnej z robotami.

5) Efektywność ekonomiczna i zwrot z inwestycji

Niższe koszty pracy i większa wydajność:

Zautomatyzowane systemy wielozmianowe są łatwiejsze do wdrożenia, a wysoki czas sprawności przekłada się bezpośrednio na niższe koszty jednostkowe. Redukcja kosztów operacyjnych i ilości odpadów oraz zwiększenie wydajności to klucz do zwrotu z inwestycji w roboty.

Mniejsza strata materiału/szybkość przeróbek:

Bardziej stabilne pozycjonowanie i wyniki gięcia zmniejszają liczbę przeróbek i odpadów, co pośrednio przekłada się na oszczędności kosztów.

Skalowalność:

Początkowo można wdrożyć zautomatyzowany załadunek i rozładunek pojedynczej maszyny, a później rozszerzyć go na regały, paletyzację lub zintegrowane linie produkcyjne, co sprawia, że inwestycja jest opłacalna z punktu widzenia ekspansji.

6) Wykonalność inżynieryjna

Adaptowalność parametrów robota:

IRB 4600-60 (2,05 m, 60 kg) doskonale nadaje się pod względem zasięgu/udźwigu do załadunku i rozładunku za pomocą giętarki o szerokości 1,5 m (zapas 30–40 kg jest często zarezerwowany dla mocowania i obrabianego przedmiotu, co zapewnia większą stabilność). Kompatybilność ze sterownikiem: DELEM DA-58T obsługuje Ethernet i cyfrowe wejścia/wyjścia oraz oferuje możliwość synchronizacji wieloosiowej, co umożliwia integrację ze sterownikami PLC/robotami za pomocą standardowego cyfrowego uzgadniania lub przemysłowego Ethernetu.

4. Typowe zastosowania

Precyzyjne gięcie podwozi/paneli, przetwarzanie wsadowe i zautomatyzowane linie gięcia połączone z robotami.

Ten model włoskiej robotycznej giętarki doskonale nadaje się do obróbki detali o szerokości ≤1500 mm i grubości/materiału mieszczącego się w zakresie nominalnej wydajności urządzenia (np. typowa stal/stal nierdzewna/aluminium o grubości 0,5–6 mm). Jeśli Twoja produkcja wymaga wysokiej powtarzalności przy jednoczesnym minimalizowaniu zużycia energii i zapewnieniu skalowalności automatyzacji, ten hybrydowy model serwo WDK 80t/1500 mm z 6+1 osiami to bardzo odpowiednia opcja ze średniej półki cenowej.

5. Codzienna konserwacja i części eksploatacyjne

- Sprawdzaj i regularnie wymieniaj olej hydrauliczny i filtry (zgodnie z zaleceniami producenta).

- Nasmaruj prowadnice suwakowe/prowadnice i śrubę pociągową tylnego ogranicznika (lub listwę zębatą).

- Chroń sterownik i szafę elektryczną przed wilgocią i kurzem, zapewnij swobodny przepływ powietrza chłodzącego.

- Regularnie kalibruj dokładność pozycjonowania tylnego zderzaka i punkt odniesienia (DA-58T zapewnia funkcję punktu odniesienia/zerowania).