Spawarki laserowe wykorzystują jedną z najnowocześniejszych technologii spawania. Spawanie laserowe wykorzystuje wysokoenergetyczne impulsy laserowe do miejscowego nagrzewania materiałów na małych obszarach. Energia emitowana przez laser dyfunduje do wnętrza materiału poprzez przewodnictwo cieplne, topiąc go i tworząc specyficzne jeziorko stopionego metalu. Jest to nowa metoda spawania, przeznaczona głównie do spawania materiałów cienkościennych i precyzyjnych elementów, umożliwiająca spawanie punktowe, doczołowe, napawanie, zgrzewanie uszczelniające itp. Charakteryzuje się wysokim współczynnikiem kształtu, małą szerokością spoiny, małą strefą wpływu ciepła, niewielkimi odkształceniami, dużą prędkością spawania, gładką i estetyczną spoiną, brakiem lub jedynie prostą obróbką po spawaniu, wysoką jakością spoiny, brakiem porowatości, precyzyjną kontrolą, małą plamką ogniskującą, wysoką dokładnością pozycjonowania oraz łatwą automatyzacją.

Spawanie laserem światłowodowym to wysoce zaawansowana i wszechstronna technika spawania, oferująca niezrównaną precyzję, szybkość i czystość. Dzięki możliwości spawania szerokiej gamy materiałów i niezrównanej szybkości, jest to ekonomiczne rozwiązanie dla małych i dużych zastosowań przemysłowych.

Spawanie laserowe zapewnia wysoki stopień kontroli nad procesem spawania, umożliwiając użytkownikom dostosowanie parametrów spawania do swoich potrzeb.

Mimo że zakup urządzenia do spawania laserowego jest droższy od zakupu urządzenia do spawania tradycyjnymi metodami, zapewnia ono wysoką precyzję i powtarzalność, co z czasem może przynieść oszczędności.

Proces spawania laserowego jest bardzo precyzyjny i często wykorzystywany w zastosowaniach, w których precyzja jest kluczowa, takich jak przemysł lotniczy, motoryzacyjny i medyczny. Spawarki laserowe są wszechstronne i mogą spawać różnorodne metale, w tym stal, aluminium, miedź i tytan. Umożliwiają spawanie materiałów o różnym stopniu zróżnicowania, co czyni je doskonałym wyborem do łączenia metali o różnym stopniu zróżnicowania.

Ręczna spawarka laserowa wykorzystuje technologię spawania laserem światłowodowym, która pozwala na tworzenie mocnych połączeń między kilkoma elementami metalowymi za pomocą lasera światłowodowego. Urządzenie spawa blachy i rury metalowe. Laser światłowodowy wytwarza wiązkę o wysokiej intensywności, skupioną w jednym punkcie. To skoncentrowane źródło ciepła umożliwia precyzyjne, głębokie spawanie z dużą prędkością.

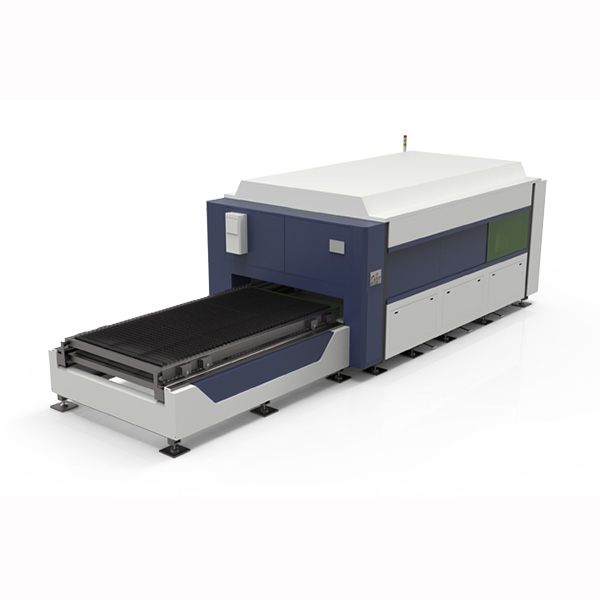

Spawarka laserowa SCHW to ręczna spawarka laserowa o wysokiej konfiguracji, z trybem pracy ciągłej (CW)/impulsowej, która może być używana do spawania stali nierdzewnej, żelaza, stali ocynkowanej i aluminium, całkowicie eliminując standardowe metody spawania łukiem argonowym i spawanie elektryczne. Zaletami ręcznej spawarki laserowej są prostota procedur, estetyczne spoiny, duża prędkość spawania oraz brak konieczności stosowania materiałów eksploatacyjnych.

Ręczna spawarka laserowa o mocy 1 kW może spawać stal o grubości 0,5-2 mm

Ręczna spawarka laserowa o mocy 5 kW może spawać stal o grubości 0,5–3 mm

Ręczna spawarka laserowa o mocy 2 kW może spawać stal o grubości 0,5-4 mm i aluminium o grubości 0,5-3 mm

Powyższe dane odnoszą się do trójkątnego punktu świetlnego. Ze względu na różnice w zakresie blachy i nakładu pracy, prosimy o odniesienie się do rzeczywistego spawania.

Model | SCHW-1000 | SCHW-1500 | SCHW-2000 | SCHW-3000 |

Moc lasera | 1000 W | 1500 W | 2000 W | 3000 W |

Zakres regulowanej mocy | 1-100% | |||

Długość fali lasera | 1064 nm | |||

Sposób pracy | Ciągły/Modulacja | |||

Zakres prędkości | 0-120 mm/s | |||

Powtarzaj precyzję | ±0,01 mm | |||

Wymagania dotyczące szczeliny spawalniczej | ≤0,5 mm | |||

Woda chłodząca | Przemysłowy termostatyczny zbiornik na wodę | |||

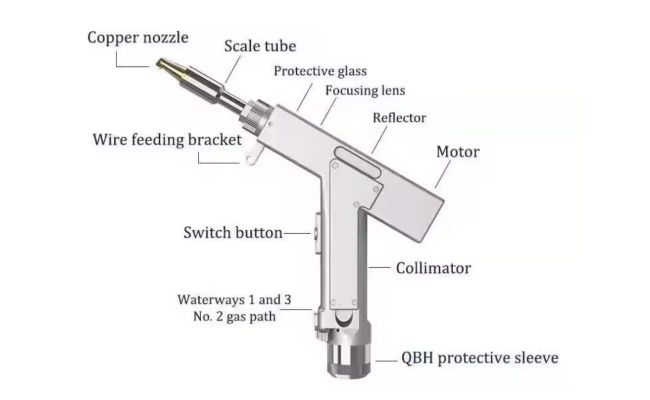

Głowica spawalnicza laserowa ma ergonomiczną konstrukcję, jest lekka, wygodna w trzymaniu oraz łatwa w obsłudze i sterowaniu. Ręczna głowica spawalnicza jest wygodna w trzymaniu i można ją obsługiwać pod dowolnym kątem, co zwiększa wygodę i elastyczność spawania. Operatorzy mogą błyskawicznie przełączać się między ustawieniami, aby dostosować się do różnych grubości materiału.

Firma SC Machinery oferuje wydajne, intuicyjne i łatwe w obsłudze systemy operacyjne. Rozszerzają one zakres tolerancji i szerokość spoiny obrabianych elementów, zapewniając lepsze rezultaty formowania spoiny. System sterowania oferuje kilka trybów pracy: model CW, model PWM i model Arc. Ekran sterowania bezpośrednio cyfrowo ustawia parametry podajnika drutu. System monitoruje stan pracy w czasie rzeczywistym oraz monitoruje i gromadzi dane dotyczące jakości lasera, chłodnicy i panelu sterowania. Obsługuje języki: chiński, angielski, koreański, japoński, rosyjski, francuski, hiszpański i izraelski.

Maszyna SC Machinery jest wyposażona w w pełni automatyczny podajnik drutu i jest zintegrowana z oprogramowaniem spawalniczym. Modele 1000 W i 1500 W obsługują drut o średnicy 0,8 mm, 1,0 mm i 1,2 mm, a modele 2000 W – drut o średnicy 0,8 mm i 1,6 mm. Prędkość podawania i cofania drutu jest regulowana za pomocą panelu dotykowego. Jeśli odstęp między dwoma spoinami przekracza 0,2 mm, konieczne jest użycie drutu spawalniczego.

3 funkcje w jednym urządzeniu do spawania i cięcia laserowego. Standardowo urządzenie umożliwia spawanie i cięcie laserowe, a po wymianie głowicy laserowej umożliwia również czyszczenie powierzchni metalowych. Jedno urządzenie umożliwia wykonywanie wszystkich prac spawalniczych, cięcie i spawanie.

Dostępne moce: 1000 W, 1500 W, 2000 W i 3000 W. Urządzenie czyszczące laserowe, zwane również laserowym urządzeniem do usuwania rdzy, służy głównie do usuwania rdzy, farby i oleju z powierzchni metalowych.

Eliminując kontakt fizyczny, lasery światłowodowe zapobiegają zanieczyszczeniom i umożliwiają wykonywanie delikatnych prac spawalniczych.

Gładka spoina, nie wymagająca późniejszego szlifowania.

Spawacz o 360-stopniowej elastyczności ruchu, bez doświadczenia, może wykonać dobrą pracę.

Szybko czyści powierzchnie, skracając przestoje i zwiększając wydajność. Zwiększa wydajność od 2 do 10 razy.

Suchy proces bez użycia środków chemicznych, minimalizujący wpływ na środowisko i zagrożenia dla zdrowia.

Zapasowe co najmniej 2 spawarki 80% do 90% w celu oszczędzania energii.

Oto tabela porównawcza pomiędzy Spawanie laserowe światłowodowe I Spawanie łukiem argonowym (spawanie TIG) aby pomóc Ci zrozumieć różnice w kluczowych aspektach, takich jak precyzja, koszt i wydajność:

Aspekt | Spawanie laserowe światłowodowe | Spawanie łukiem argonowym (spawanie TIG) |

Dopływ ciepła | Niskie zużycie ciepła, minimalizujące odkształcenia i wypaczenia | Większe wprowadzanie ciepła, powodujące większe odkształcenia |

Prędkość spawania | Bardzo duża prędkość spawania, szybsza produkcja | Mniejsza prędkość spawania |

Precyzja | Bardzo wysoka precyzja, odpowiednia do drobnych i delikatnych prac | Średnia precyzja, odpowiednia do różnych grubości metalu |

Grubość materiału | Idealny do cienkich materiałów, ograniczony do bardzo grubych materiałów | Lepiej nadaje się do grubszych materiałów, można go używać do cienkich materiałów, ale jest wolniejszy |

Głębokość penetracji | Ograniczone mocą lasera, dobre do cienkich materiałów | Głębsza penetracja, odpowiednia do grubszych materiałów |

Jakość spoiny | Czyste spoiny z minimalną ilością odprysków, bez konieczności obróbki końcowej | Wysokiej jakości spoiny, ale mogą wymagać czyszczenia po spawaniu |

Efektywność energetyczna | Wysoka energooszczędność, szczególnie w przypadku nowoczesnych laserów światłowodowych | Mniej energooszczędne w porównaniu do laserów światłowodowych |

Materiały eksploatacyjne | Minimalna ilość materiałów eksploatacyjnych, głównie optyka i gazy wspomagające | Wymaga regularnej wymiany elektrod i prętów wypełniających |

Gaz osłonowy | Często wykorzystuje gaz wspomagający (np. argon, hel lub azot) | Wykorzystuje argon lub hel jako gaz osłonowy |

Automatyzacja | Łatwa integracja z systemami zautomatyzowanymi (CNC, robotyka) | Mniej przyjazny dla automatyzacji, bardziej odpowiedni do spawania ręcznego |

Wymagania dotyczące umiejętności | Wymaga wysoko wykwalifikowanych operatorów do konfiguracji i konserwacji | Wymaga wykwalifikowanych spawaczy do obsługi ręcznej |

Początkowy koszt sprzętu | Bardzo wysoki koszt początkowy, szczególnie w przypadku systemów o dużej mocy | Umiarkowany koszt początkowy, bardziej przystępny cenowo niż systemy laserowe |

Koszty utrzymania | Stosunkowo niskie koszty bieżącej konserwacji, ale kosztowna wymiana podzespołów | Wymagana regularna konserwacja elektrod i palników, niższy koszt niż w przypadku laserów |

Prędkość spawania | Szybsze prędkości spawania dzięki skoncentrowanej energii | Wolniejsze w porównaniu do spawania laserem światłowodowym |

Aplikacje | Najlepiej nadaje się do zastosowań wymagających wysokiej precyzji (np. elektronika, urządzenia medyczne, cienkie metale) | Wszechstronny, stosowany w wielu gałęziach przemysłu (np. motoryzacyjnym, lotniczym) |

Obróbka po spawaniu | Wymagane minimalne przetwarzanie końcowe | Może wymagać szlifowania, czyszczenia lub polerowania |

Bezpieczeństwo | Wymaga stosowania ścisłych środków bezpieczeństwa w przypadku stosowania lasera (np. ochrona oczu, obudowy) | Umiarkowane wymagania bezpieczeństwa, standardowy sprzęt bezpieczeństwa spawalniczego |

Wpływ na środowisko | Niska emisja, mniejszy hałas i mniej oparów | Wytwarza więcej oparów, rozprysków i odpadów |

Streszczenie:

Każda metoda ma swoje mocne strony w zależności od konkretnego zastosowania spawania.

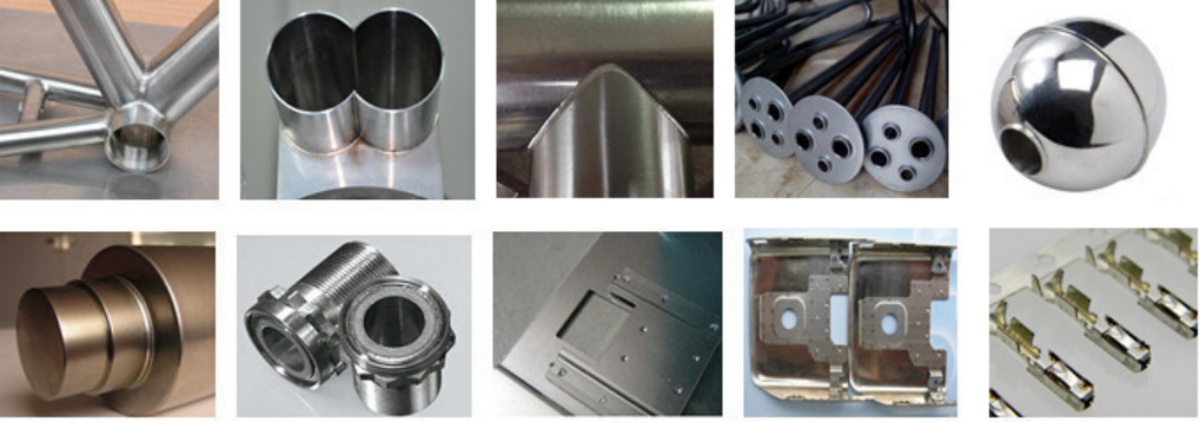

Spawanie laserowe można stosować do różnych materiałów, takich jak tytan, nikiel, cyna, cynk, miedź, aluminium, chrom, niob, złoto, srebro i inne metale oraz ich stopy, stal, kovar i inne stopy. Dostępne są różne metale, takie jak miedź-nikiel, nikiel-tytan, tytan-molibden, mosiądz-miedź oraz stal niskowęglowa-miedź.

Ręczne urządzenia do spawania laserowego światłowodowego SCHW są powszechnie stosowane w szafkach kuchennych, schodołazach, półkach, piekarnikach, drzwiach ze stali nierdzewnej, balustradach okiennych, skrzynkach rozdzielczych, sprzęcie medycznym, sprzęcie komunikacyjnym, produkcji baterii, upominkach rękodzielniczych, wyposażeniu wnętrz i innych gałęziach przemysłu.

A spawarka laserowa Spawanie laserowe to urządzenie wykorzystujące skoncentrowaną wiązkę światła (laser) do łączenia materiałów, zazwyczaj metali lub tworzyw termoplastycznych. Wysokoenergetyczna wiązka laserowa nagrzewa materiał w miejscu spawania, powodując jego stopienie i połączenie podczas stygnięcia. Spawanie laserowe jest znane ze swojej precyzji, szybkości i zdolności do tworzenia mocnych spoin z minimalnymi odkształceniami, co czyni je popularnym rozwiązaniem w takich branżach jak motoryzacja, lotnictwo, produkcja urządzeń medycznych i elektronika.

Główne cechy spawarki laserowej:

Spawanie laserowe jest powszechnie stosowane w zastosowaniach wymagających wysokiej precyzji, takich jak produkcja urządzeń medycznych, podzespołów elektronicznych oraz w przemyśle motoryzacyjnym do produkcji paneli nadwozia i ram.

Chociaż spawarki laserowe oferują wiele zalet, wiążą się one również z kilkoma wadami. Oto niektóre z głównych wad:

Wady te sprawiają, że spawanie laserowe lepiej nadaje się do stosowania w określonych gałęziach przemysłu i zastosowaniach, w których precyzja, szybkość i automatyzacja mają kluczowe znaczenie, pomimo wyższych kosztów i złożoności technicznej.

Ten koszty operacyjne Proces spawania laserowego można podzielić na kilka kluczowych komponentów. Chociaż spawanie laserowe jest znane ze swojej wydajności, początkowe koszty konfiguracji i bieżące koszty operacyjne mogą być znaczne. Oto zestawienie głównych czynników wpływających na koszty operacyjne:

1. Zużycie energii

2. Koszty utrzymania

3. Materiały eksploatacyjne

4. Koszty pracy

5. Zużycie sprzętu

6. Układ chłodzenia

7. Koszty obiektu

8. Amortyzacja i umorzenie

Przybliżone zestawienie kosztów operacyjnych:

Wniosek:

Chociaż koszty operacyjne różnią się w zależności od konkretnej maszyny, zastosowania i środowiska produkcyjnego, spawanie laserowe może być kosztowna w porównaniu z tradycyjnymi metodami spawania. Jednak jej szybkość, precyzja i wydajność mogą prowadzić do długoterminowych oszczędności, szczególnie w zautomatyzowanych lub wysokowydajnych środowiskach.

Tak, spawanie laserowe często wymaga użycia gazu, chociaż zapotrzebowanie i rodzaj gazu mogą zależeć od konkretnego zastosowania i spawanego materiału. Gazy te, znane jako gazy osłonowe Lub gazy wspomagające, pełnią kilka ważnych funkcji podczas procesu spawania:

Powody stosowania gazu w spawaniu laserowym:

Typowe rodzaje gazów stosowanych w spawaniu laserowym:

Sytuacje, w których gaz może nie być potrzebny:

Jednak w większości praktycznych zastosowań użycie gazu jest kluczowe dla zapewnienia wysokiej jakości spoiny, minimalizacji wad i ochrony jeziorka spawalniczegoWybór gazu zależy od spawanego materiału i konkretnych wymagań procesu spawania.

Tak, spawanie laserowe jest generalnie bezpieczne pod warunkiem przestrzegania odpowiednich środków bezpieczeństwa i ostrożności. Wiąże się to jednak z kilkoma potencjalnymi zagrożeniami, którymi należy starannie zarządzać, aby zapewnić bezpieczne środowisko pracy. Zagrożenia te są związane przede wszystkim z laserem dużej mocy, ciepłem i materiałami towarzyszącymi używanymi w procesie spawania. Oto kluczowe kwestie bezpieczeństwa i środki ostrożności dotyczące spawania laserowego:

1. Zagrożenia laserowe

Urazy oczuWiązka laserowa jest silnie skoncentrowana i może spowodować poważne uszkodzenie oczu, potencjalnie prowadzące do ślepoty. Bezpośrednia ekspozycja na światło lasera, nawet odbite, może być szkodliwa.

Oparzenia skóry:Dużej mocy lasery mogą w kontakcie ze skórą spowodować oparzenia, co może prowadzić do obrażeń.

2. Zagrożenia związane z ciepłem i ogniem

Wysokie temperatury:Laser generuje intensywne ciepło, które może spowodować oparzenia lub zagrożenie pożarem w miejscu pracy.

3. Opary i gazy

Szkodliwe emisjeSpawanie laserowe może generować opary i gazy, w zależności od spawanego materiału. Metale takie jak stal nierdzewna, cynk czy aluminium mogą wytwarzać niebezpieczne opary, które wdychane mogą stanowić zagrożenie dla zdrowia.

4. Zagrożenia materiałowe

Materiały odblaskowe:Niektóre materiały odblaskowe, takie jak aluminium czy miedź, mogą odbijać wiązkę lasera, co może stwarzać zagrożenie dla personelu lub sprzętu znajdującego się w pobliżu.

5. Zagrożenia elektryczne

Wysokie napięcie:Spawarki laserowe wymagają znacznej mocy elektrycznej i często pracują pod wysokim napięciem. Stwarza to ryzyko porażenia prądem lub awarii sprzętu.

6. Zagrożenia mechaniczne

Systemy automatyczne:Wiele systemów spawania laserowego jest zintegrowanych ze sterowaniem CNC lub ramionami robotów, co może stwarzać ryzyko obrażeń mechanicznych, jeśli nie będą przestrzegane odpowiednie protokoły bezpieczeństwa.

7. Hałas

Wysoki poziom hałasu:Niektóre procesy spawania laserowego, szczególnie w połączeniu z szybką automatyzacją, mogą generować znaczny hałas.

8. Bezpieczeństwo środowiska

9. Szkolenie operatorów

Podsumowanie środków ostrożności:

Wniosek:

Spawanie laserowe może być bezpieczne gdy wdrożone są odpowiednie procedury bezpieczeństwa i środki ostrożności. Główne zagrożenia – promieniowanie laserowe, ciepło, opary i zagrożenia elektryczne – są dobrze znane i opracowano wiele protokołów bezpieczeństwa w celu ich ograniczenia. Odpowiednie szkolenie, sprzęt ochronny i przestrzeganie norm bezpieczeństwa są kluczowe dla zapewnienia bezpiecznego środowiska spawania laserowego.

Konserwacja spawarki laserowej ma kluczowe znaczenie dla zapewnienia optymalnej wydajności, trwałości i bezpieczeństwa. Regularna konserwacja może zapobiec kosztownym awariom i wydłużyć żywotność urządzenia. Oto zestawienie najważniejszych czynności konserwacyjnych wymaganych w przypadku spawarki laserowej:

1. Konserwacja źródła lasera

Czyszczenie optyki (soczewek i luster)Soczewki, lustra i inne elementy optyczne lasera są niezbędne do kierowania i ogniskowania wiązki laserowej. Z czasem mogą gromadzić kurz, zanieczyszczenia lub resztki materiału, zmniejszając wydajność urządzenia.

Wyrównanie laseroweZ czasem ustawienie wiązki laserowej może ulec zmianie, co skutkuje nierównomierną jakością spoiny. Kontrola i regulacja ustawienia wiązki zapewnia, że laser trafi w materiał we właściwym punkcie.

Wymiana źródła lasera:Różne rodzaje źródeł laserowych (np. światłowód, CO2, Nd) mają różną żywotność i z czasem ulegają degradacji, co skutkuje zmniejszeniem mocy wyjściowej.

2. Konserwacja układu chłodzenia

Sprawdzanie i uzupełnianie płynu chłodzącego:Spawarki laserowe często wykorzystują układ chłodzenia (chłodzony wodą lub powietrzem), aby utrzymać optymalną temperaturę podczas pracy. Niski poziom lub zanieczyszczenie płynu chłodzącego może prowadzić do przegrzania.

Czyszczenie filtrów i wymienników ciepłaSystemy chłodzenia często zawierają filtry lub wymienniki ciepła, które odprowadzają ciepło z systemu laserowego. Elementy te mogą zostać zatkane brudem lub zanieczyszczeniami, co zmniejsza wydajność chłodzenia.

3. Pomoc w konserwacji układu gazowego

Inspekcja przewodów gazowych:Spawanie laserowe często wykorzystuje gazy pomocnicze (np. argon, hel, azot) w celu ochrony spoiny i poprawy jej jakości. Nieszczelności w przewodach gazowych mogą mieć wpływ na jakość spoiny.

Sprawdź ciśnienie zasilania gazem:Nierównomierne ciśnienie gazu może skutkować słabymi efektami spawania.

4. Konserwacja instalacji elektrycznej

Kontrola elementów elektrycznych:Z biegiem czasu połączenia elektryczne, kable i podzespoły mogą się zużywać, co może prowadzić do usterek lub obniżenia wydajności.

Sprawdzanie zasilaniaSpawarki laserowe wymagają stabilnego zasilania. Wahania napięcia mogą wpływać na wydajność i powodować uszkodzenia podzespołów.

5. Konserwacja systemów mechanicznych

Smarowanie ruchomych części:Jeśli maszyna ma ruchome części (np. sterowanie CNC lub ramiona robota), należy je regularnie smarować, aby zapobiec zużyciu i zapewnić płynną pracę.

Inspekcja systemów sterowania ruchem:W przypadku maszyn z funkcjami robotycznymi lub automatycznymi konieczna jest regularna kontrola przekładni, silników i układów sterowania w celu uniknięcia awarii.

6. Konserwacja systemu bezpieczeństwa

Sprawdzanie blokad bezpieczeństwaSpawarki laserowe są często wyposażone w blokady bezpieczeństwa, zapobiegające przypadkowemu narażeniu na działanie wiązki laserowej. Systemy te muszą działać prawidłowo, aby zapewnić bezpieczeństwo operatora.

Kontrola barier ochronnych i osłon:Wszelkie bariery i osłony zaprojektowane w celu ochrony operatorów przed wiązką lasera należy sprawdzać pod kątem zużycia i uszkodzeń.

7. Aktualizacje oprogramowania i oprogramowania sprzętowego

Aktualizacja oprogramowania sterującegoWiele nowoczesnych spawarek laserowych wykorzystuje oprogramowanie lub firmware do precyzyjnego sterowania. Producenci często publikują aktualizacje w celu poprawy wydajności lub dodania funkcji.

Tworzenie kopii zapasowej ustawień systemowych:Regularne tworzenie kopii zapasowych ustawień maszyny zapewnia możliwość przywrócenia konfiguracji w razie awarii.

8. Sprzątanie ogólne

Wycieranie maszynyRegularne czyszczenie zewnętrznych powierzchni maszyny i miejsca pracy pomaga zapobiegać wpływowi kurzu, zanieczyszczeń i zanieczyszczeń na jej wydajność.

9. Kontrole konserwacyjne zapobiegawcze

Planowane inspekcje:Rutynowe kontrole przeprowadzane przez wykwalifikowanych techników są istotne dla identyfikacji potencjalnych problemów zanim staną się poważniejsze.

Podsumowanie zadań konserwacyjnych i częstotliwości:

Wniosek:

Regularna konserwacja spawarki laserowej zapewnia jej wydajną, bezpieczną pracę i wysoką jakość spoin. Konserwacja zapobiegawcza może zminimalizować przestoje i wydłużyć żywotność sprzętu, co czyni ją kluczowym elementem eksploatacji maszyny.

Czy możesz nam podać grubość i długość swojej blachy? Nasz dział sprzedaży zarekomenduje Ci model maszyny.