Spis treści

Przegląd spawania laserowego

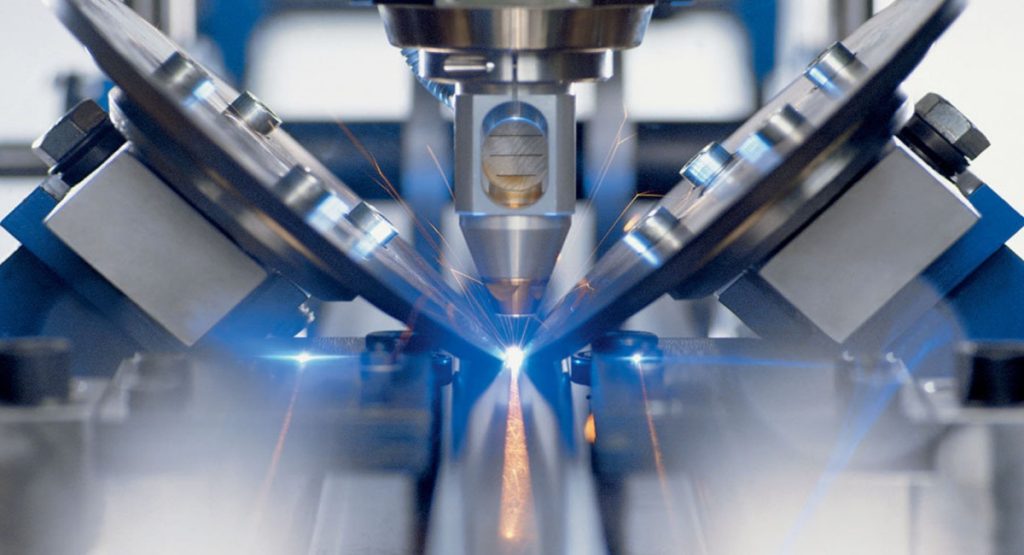

Spawanie laserowe, jako nowoczesna technologia spawalnicza, charakteryzuje się takimi zaletami, jak głębokie wtopienie, duża prędkość, niewielkie odkształcenia, wysoka gęstość mocy i odporność na działanie pól magnetycznych. Jest szeroko stosowane w precyzyjnych procesach produkcyjnych, takich jak produkcja samochodów, statków i samolotów. Niniejszy artykuł przedstawia przede wszystkim zasadę spawania laserowego oraz jego zalety i wady, pomagając osobom, które nie miały wcześniej styczności ze spawaniem laserowym, w zrozumieniu tej technologii.

Zasada spawania laserowego

Spawanie laserowe może być realizowane za pomocą ciągłej lub impulsowej wiązki laserowej. Zasadę spawania laserowego można podzielić na spawanie przewodzące ciepło oraz spawanie laserowe z głębokim wtopieniem.

- Gęstość mocy poniżej 104-105 W/cm² jest uważana za spawanie przewodzące ciepło, w którym głębokość wtopienia jest niewielka, a prędkość spawania niska. Zasada spawania laserowego polega na tym, że promieniowanie laserowe nagrzewa obrabianą powierzchnię, a ciepło z powierzchni jest odprowadzane do wnętrza, gdzie ulega dyfuzji poprzez wymianę ciepła. Kontrolując parametry, takie jak szerokość, energia, moc i częstotliwość impulsu laserowego, obrabiany przedmiot jest topiony, tworząc określone jeziorko stopionego materiału.

- Spawanie laserowe z głębokim wtopieniem zazwyczaj wykorzystuje ciągłą wiązkę lasera do łączenia materiałów, a jego proces metalurgiczny jest bardzo podobny do spawania wiązką elektronów. Mechanizm konwersji energii odbywa się poprzez małe otwory. Pod wpływem promieniowania lasera o dużej gęstości, materiał odparowuje, tworząc małe otwory, które są wypełnione parą, podobnie jak ciało doskonale czarne, i pochłaniają prawie całą padającą energię świetlną. Ciepło jest przenoszone z zewnętrznej ścianki wnęki wysokotemperaturowej, powodując stopienie metalu otaczającego wnękę. Pod wpływem promieniowania wiązki światła, materiał ścianki stale odparowuje, wytwarzając parę o wysokiej temperaturze. Napięcie powierzchniowe warstwy ścianki utworzonej przez przepływ cieczy na zewnątrz otworu jest w stałej równowadze z ciśnieniem pary stale wytwarzanym wewnątrz wnęki otworu. Wiązka światła stale wnika do małego otworu, który zawsze znajduje się w stabilnym stanie przepływu. Stopiony metal otaczający ściankę otworu przesuwa się do przodu wraz z wiodącą wiązką światła, wypełniając szczelinę pozostawioną przez mały otwór i odpowiednio się skraplając, tworząc w ten sposób spoinę.

Obszar zastosowań spawania laserowego

Spawanie laserowe jest szeroko stosowane w różnych gałęziach przemysłu, takich jak:

- Przemysł motoryzacyjny: Spawanie laserowe pozwala na wydajne i precyzyjne łączenie podzespołów samochodowych, poprawę wydajności i jakości, redukcję kosztów i zanieczyszczeń. Spawanie laserowe może być stosowane do spawania takich elementów jak nadwozia, podwozia, silniki, skrzynie biegów, rury wydechowe, poduszki powietrzne, deski rozdzielcze itp. Na przykład, spawanie laserowe pozwala na zintegrowanie konstrukcji klap bagażnika, redukcję liczby i masy części, poprawę sztywności i wytrzymałości oraz poprawę estetyki i bezpieczeństwa.

- Budownictwo okrętowe: Spawanie laserowe może być stosowane do łączenia blach okrętowych, rozwiązując problemy związane z wypaczaniem i odkształceniami występującymi w spawaniu tradycyjnym, poprawiając jakość i wytrzymałość spoin oraz zmniejszając zużycie materiałów i koszty robocizny. Spawanie laserowe może być stosowane do spawania konstrukcji okrętowych, pokładów, grodzi, zęz, rurociągów i innych elementów. Na przykład, spawanie laserowe pozwala na szybki montaż dużych konstrukcji okrętowych, skrócenie cykli budowy i poprawę wydajności produkcji.

- Obszar zastosowań: Spawanie laserowe może być stosowane w produkcji domów aluminiowych, zapewniając bezproblemowe łączenie profili ze stopów aluminium, poprawiając estetykę i trwałość domów oraz spełniając wymogi ochrony środowiska i zdrowia. Spawanie laserowe może być stosowane w produkcji artykułów gospodarstwa domowego, takich jak aluminiowe szafy, regały na książki i szafki na buty. Na przykład, spawanie laserowe pozwala osiągnąć zerową emisję formaldehydu, zerowe zanieczyszczenie środowiska i wartość recyklingu w domach aluminiowych, tworząc nową koncepcję ekologicznego i modnego wyposażenia wnętrz.

Klasyfikacja spawania laserowego

Ze względu na różne tryby pracy laserów, spawanie laserowe można podzielić na spawanie ciągłe i spawanie impulsowe. Spawanie ciągłe tworzy ciągłą i nieprzerwaną spoinę podczas procesu spawania, podczas gdy spawanie impulsowe tworzy kolistą spoinę punktową na powierzchni spawanego elementu ze względu na nieciągły dopływ energii do powierzchni przedmiotu. Różne morfologie spoiny można uzyskać w zależności od zmian parametrów lasera. Ze względu na różne gęstości mocy skupionej wiązki laserowej, spawanie laserowe można podzielić na spawanie z przewodnością cieplną i spawanie z głębokim wtopieniem.

1. Spawanie laserowe przewodnością cieplną

Gęstość mocy laserowego spawania punktowego z wykorzystaniem przewodnictwa cieplnego na powierzchni przedmiotu obrabianego jest stosunkowo niska, zazwyczaj poniżej 105 W/cm². Laser dostarcza energię do powierzchni spawanego przedmiotu, podgrzewając powierzchnię metalu do temperatury pomiędzy temperaturą topnienia a wrzenia. Powierzchnia materiałów metalowych przekształca pochłoniętą energię świetlną w energię cieplną, powodując ciągły wzrost temperatury powierzchni metalu i jej topnienie. Następnie energia cieplna jest przenoszona do wnętrza metalu poprzez przewodnictwo cieplne, stopniowo rozszerzając obszar topienia. Po schłodzeniu powstaje punkt spawania lub spoina. Ta zasada spawania jest podobna do spawania łukowego elektrodą wolframową w osłonie gazów obojętnych (TIG), znanego jako spawanie z przewodnictwem cieplnym.

2. Spawanie laserowe z głęboką penetracją (spawanie małych otworów)

Gdy gęstość mocy lasera przyłożonej do powierzchni metalu przekracza 105 W/cm², wiązka lasera o dużej mocy działa na powierzchnię materiału metalowego, powodując lokalne topienie i tworzenie „małych otworów”. Wiązka laserowa wnika do wnętrza jeziorka stopionego metalu przez „małe otwory”, podczas gdy metal topi się przed nimi. Stopiony metal przepływa wokół małych otworów do tyłu, ponownie krzepnie i tworzy spoinę.

Zalety i wady spawania laserowego

Spawanie laserowe to wydajna i precyzyjna metoda spawania, wykorzystująca wiązkę lasera o wysokiej gęstości energii jako źródło ciepła. Spawanie laserowe jest jednym z ważnych aspektów zastosowania technologii laserowego przetwarzania materiałów, szeroko stosowanej w takich dziedzinach jak motoryzacja, lotnictwo, elektronika i medycyna. Cechuje się dużą szybkością, wysoką jakością, elastycznością i ekologią.

Jakie są zatem zalety spawania laserowego w porównaniu z tradycyjnymi metodami spawania? Jakie trudności napotyka się podczas spawania laserowego i jak można je rozwiązać? Jakie są typowe obszary zastosowań spawania laserowego?

Zalety spawania laserowego

W porównaniu do tradycyjnych metod spawania, spawanie laserowe ma następujące zalety:

- Duża prędkość, duża głębokość i niewielkie odkształcenia. Spawanie laserowe charakteryzuje się wysoką gęstością energii, szybkim nagrzewaniem i chłodzeniem, małą strefą wpływu ciepła oraz niskim naprężeniem i odkształceniem podczas spawania. Spawanie laserowe pozwala uzyskać spoiny o wysokim współczynniku kształtu, maksymalnie 10:1.

- Obróbka bezkontaktowa, wysoka elastyczność. Spawanie laserowe nie wymaga kontaktu z przedmiotem obrabianym, elektrodami ani materiałem wypełniającym, co pozwala ograniczyć zanieczyszczenie środowiska i straty. Spawanie laserowe może być transmitowane i przetwarzane za pomocą komponentów optycznych, co ułatwia współpracę z robotami oraz automatyzację i obróbkę wielostanowiskową. Spawanie laserowe może być również wykonywane w temperaturze pokojowej lub w specjalnych warunkach, odpowiednich do spawania trudno dostępnych elementów lub materiałów ogniotrwałych.

- Wysoka jakość i wysoka wydajność. Spawanie laserowe, dzięki niskiemu ciepłu dopływowemu i szybkiemu chłodzeniu, może ograniczyć wady, takie jak porowatość i pęknięcia, a także poprawić gęstość i wytrzymałość spoiny. Spawanie laserowe umożliwia również łączenie różnych metali lub materiałów o odmiennym składzie, poprawiając ich strukturę i właściwości.

- Ekologiczne i przyjazne dla środowiska, bezpieczne i wolne od zanieczyszczeń. Spawanie laserowe nie wytwarza szkodliwych gazów ani hałasu, nie jest podatne na działanie pól elektrycznych ani magnetycznych i jest nieszkodliwe dla zdrowia ludzkiego i środowiska.

Trudności i rozwiązania w spawaniu laserowym

Mimo że spawanie laserowe ma wiele zalet, podczas spawania występują pewne problemy:

- Odpryski spawalnicze: odnoszą się do pojawienia się na powierzchni materiału wielu cząstek metalu po zakończeniu spawania, które przylegają do niego. Wpływa to na jakość powierzchni spoiny, a także zanieczyszcza i uszkadza soczewkę. Przyczyną odprysków może być brudna powierzchnia materiału, plamy oleju lub zanieczyszczenia, bądź ulatnianie się warstwy ocynkowanej.

Rozwiązaniem jest oczyszczenie powierzchni materiału przed spawaniem, odpowiednie zmniejszenie energii spawania i ograniczenie odprysków.

- Pęknięcia: Odnoszą się do pęknięć termicznych powstających podczas ciągłego spawania laserowego, takich jak pęknięcia krystaliczne, pęknięcia powstałe w wyniku upłynnienia itp. Główną przyczyną pęknięć jest nadmierna siła skurczu spoiny przed jej całkowitym zestaleniem.

Rozwiązaniem jest zastosowanie takich środków jak wypełnianie drutem i podgrzewanie wstępne w celu zmniejszenia lub całkowitego wyeliminowania pęknięć.

- Pory: Odnosi się do pojawienia się porów na powierzchni spoiny. Przyczyną powstawania porów może być fakt, że jeziorko stopu powstałe w wyniku spawania laserowego jest głębokie i wąskie, a szybkość chłodzenia jest duża, co uniemożliwia ujście gazu z ciekłego jeziorka stopu. Przyczyną może być niedokładne oczyszczenie powierzchni spoiny lub odparowanie oparów cynku z ocynkowanej blachy.

Rozwiązaniem jest oczyszczenie powierzchni spoiny, poprawa ulatniania się cynku po podgrzaniu i dostosowanie kierunku nadmuchu.

- Zgryzanie krawędzi: odnosi się do słabego połączenia spoiny z materiałem bazowym, skutkującego powstaniem rowka o głębokości większej niż 0,5 mm, całkowitej długości większej niż 10% długości spoiny lub długości przekraczającej wymagania normy. Przyczyną występowania podtopienia może być zbyt duża prędkość spawania, która uniemożliwia redystrybucję ciekłego metalu na tylnej stronie małego otworu; lub zbyt duża szczelina między elementami złącza, co powoduje zmniejszenie ilości stopionego metalu podczas wypełniania; lub zbyt szybki spadek energii pod koniec spawania laserowego, powodując zapadnięcie się małego otworu.

Rozwiązaniem jest kontrola dopasowania spawarka laserowa moc i prędkość przetwarzania zapobiegająca obgryzaniu krawędzi; poleruj, czyść i naprawiaj krawędzie obgryzione podczas kontroli.

Wniosek

Spawanie laserowe to technologia spawania o wysokiej precyzji i wydajności, oferująca szerokie możliwości zastosowania. Różne metody spawania i scenariusze zastosowań wymagają doboru odpowiednich metod spawania laserowego, aby uzyskać optymalny efekt. Technologia spawania laserowego stale się rozwija i jest innowacyjna, a w przyszłości pojawią się nowe typy laserów i procesy, zapewniające wyższą jakość, wydajność i niższe koszty spawania w różnych gałęziach przemysłu.