Spis treści

Wstęp

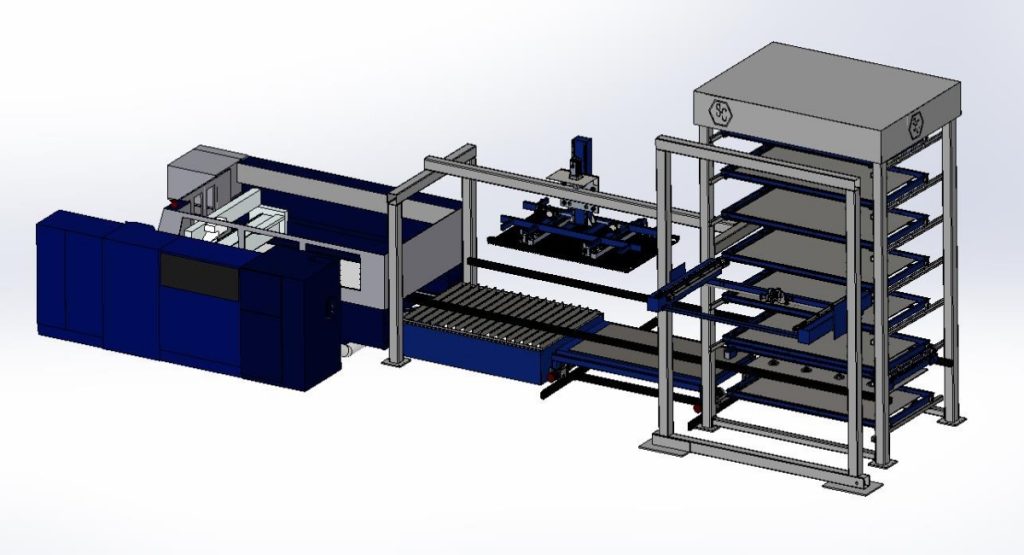

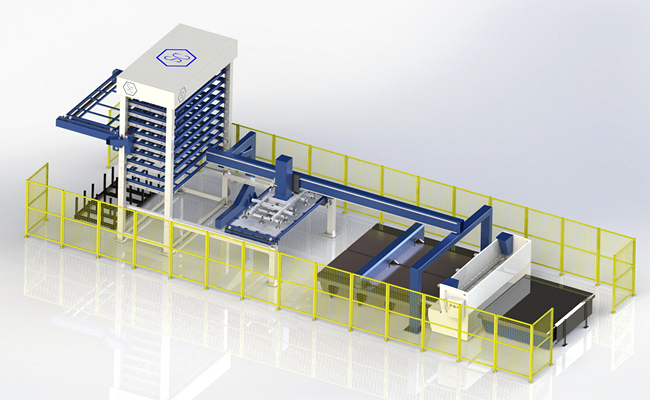

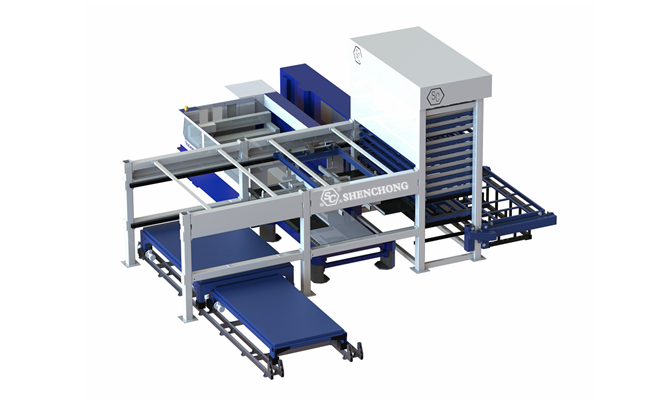

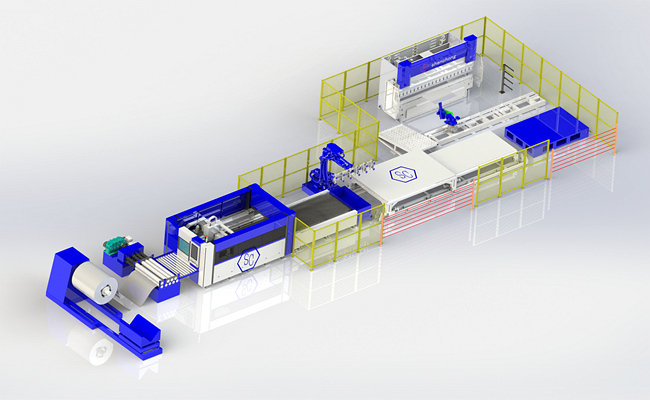

Automatyczny system załadunku i rozładunku blach to rewolucyjne urządzenie do automatycznego transportu arkuszy blachy z jednej maszyny do drugiej. Najpopularniejszym zastosowaniem automatycznego systemu załadunku i rozładunku są maszyny do cięcia laserowego.

Maszyny do cięcia laserowego zrewolucjonizowały przemysł wytwórczy, zapewniając precyzję, szybkość i wszechstronność cięcia różnych materiałów. Jednak, aby w pełni wykorzystać możliwości tych maszyn, kluczowe znaczenie mają wydajne systemy transportu materiałów. Systemy załadunku i rozładunku w maszynach do cięcia laserowego odgrywają kluczową rolę w zwiększaniu wydajności, skracaniu przestojów i zapewnianiu bezpieczeństwa. Niniejszy artykuł omawia różne typy systemów załadunku i rozładunku, ich zalety, zastosowania i przyszłe trendy, zapewniając kompleksowy przegląd tych kluczowych komponentów w procesach cięcia laserowego.

Znaczenie systemu załadunku i rozładunku automatyzacji metali

Systemy załadunku i rozładunku służą do automatyzacji procesu dostarczania surowców do wycinarki laserowej i odbioru gotowych elementów. Systemy te są niezbędne z kilku powodów:

- Zwiększona produktywność:Systemy automatyczne mogą znacząco skrócić czas potrzebny na załadunek i rozładunek materiałów, dzięki czemu maszyna do cięcia laserowego może pracować w sposób ciągły i wydajny.

- Niższe koszty pracyAutomatyzując te procesy, producenci mogą zminimalizować potrzebę ręcznej pracy, co zmniejsza koszty pracy i ryzyko wystąpienia błędu ludzkiego.

- Zwiększone bezpieczeństwo:Systemy automatyczne zwiększają bezpieczeństwo w miejscu pracy, minimalizując potrzebę ingerencji człowieka w przypadku potencjalnie niebezpiecznych operacji.

- Spójność i jakość:Automatyzacja zapewnia spójne przetwarzanie materiałów, co przyczynia się do utrzymania wysokich standardów jakościowych w procesie cięcia.

Zastosowania systemów załadunku i rozładunku

1. Przemysł motoryzacyjny

W przemyśle motoryzacyjnym systemy załadunku i rozładunku służą do obsługi dużych arkuszy blachy i skomplikowanych elementów. Zautomatyzowane systemy zapewniają stałą jakość i wysoką wydajność, spełniając wymagania produkcji masowej.

2. Przemysł lotniczy i kosmiczny

Przemysł lotniczy i kosmiczny wymaga precyzji i powtarzalności w produkcji komponentów. Zautomatyzowane systemy załadunku i rozładunku pomagają spełnić te wymagania, zapewniając precyzyjne przemieszczanie materiałów i zmniejszając ryzyko wystąpienia wad.

3. Obróbka metali

Obróbka metali obejmuje cięcie, kształtowanie i montaż elementów metalowych. Systemy załadunku i rozładunku usprawniają te procesy poprzez automatyzację obsługi surowców i gotowych elementów, zwiększając wydajność i produktywność.

4. Przemysł elektroniczny

W branży elektronicznej precyzja jest priorytetem. Zautomatyzowane systemy zapewniają precyzyjne obchodzenie się z delikatnymi materiałami i komponentami, minimalizując ryzyko uszkodzeń i gwarantując wysoką jakość produkcji.

5. Produkcja mebli

Branża meblarska korzysta z automatycznych systemów, które obsługują duże arkusze drewna, metalu lub materiałów kompozytowych. Systemy te zwiększają wydajność i zapewniają stałą jakość w produkcji elementów meblowych.

6. Produkcja wyrobów medycznych

W produkcji urządzeń medycznych zautomatyzowane systemy załadunku i rozładunku zapewniają precyzyjne obchodzenie się z materiałami i komponentami, spełniając przy tym rygorystyczne normy jakości i bezpieczeństwa.

Rodzaje systemów załadunku i rozładunku

1. Ręczne ładowanie i rozładowywanie

Systemy ręczne wymagają od operatorów ładowania surowców do maszyny do cięcia laserowego i zdejmowania gotowych elementów. Chociaż systemy te są proste i ekonomiczne, mają kilka ograniczeń:

- Wzrost kosztów pracy:Systemy ręczne wymagają znacznych nakładów pracy, co może być kosztowne, zwłaszcza w środowiskach o dużej produkcji.

- Niezgodność:Operatorzy mogą wprowadzać zmienność do procesu załadunku i rozładunku, co ma wpływ na jakość i wydajność operacji cięcia laserowego.

- Zagrożenia bezpieczeństwa:Ręczne podnoszenie dużych i ciężkich materiałów może stwarzać zagrożenie dla bezpieczeństwa operatorów.

2. Półautomatyczne ładowanie i rozładowywanie

Systemy półautomatyczne łączą procesy ręczne i automatyczne. Zazwyczaj operator umieszcza surowiec, a system automatycznie ładuje go do wycinarki laserowej. Analogicznie, system rozładowuje gotowe elementy, które następnie odbiera operator. Systemy te oferują szereg zalet:

- Zmniejszony wysiłek pracy:Systemy półautomatyczne redukują wysiłek fizyczny wymagany od operatorów, co poprawia ergonomię i zmniejsza zmęczenie.

- Poprawiona wydajność:Automatyzacja procesu załadunku i rozładunku przyspiesza operację w porównaniu do systemów całkowicie manualnych.

- Zwiększone bezpieczeństwo:Systemy półautomatyczne poprawiają bezpieczeństwo w miejscu pracy, redukując potrzebę ręcznego przemieszczania materiałów.

3. W pełni automatyczne ładowanie i rozładowywanie

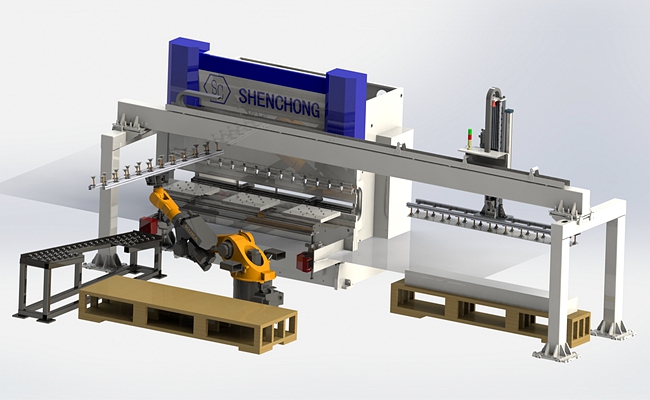

W pełni zautomatyzowane systemy obsługują cały proces załadunku surowców i rozładunku gotowych elementów bez ingerencji człowieka. Systemy te są wyposażone w zaawansowane technologie, takie jak ramiona robotyczne, przenośniki i czujniki, aby osiągnąć wysoki poziom automatyzacji:

- Maksymalna produktywność:Systemy w pełni zautomatyzowane mogą pracować w sposób ciągły, znacznie zwiększając wydajność maszyny do cięcia laserowego.

- Spójność i precyzja:Automatyzacja zapewnia spójne zarządzanie materiałami, utrzymanie wysokich standardów jakości i ograniczenie ryzyka błędów.

- Oszczędności kosztów pracy:Eliminując potrzebę pracy ręcznej, w pełni zautomatyzowane systemy redukują koszty pracy i pozwalają operatorom skupić się na innych zadaniach o wartości dodanej.

- Bezpieczeństwo:W pełni zautomatyzowane systemy zwiększają bezpieczeństwo poprzez minimalizowanie interakcji człowieka z maszynami i materiałami.

Elementy systemu załadunku i rozładunku automatyki metalowej

1. Magazynowanie materiałów

System automatycznego załadunku i rozładunku metali obejmuje system magazynowania metali. Posiada prostą platformę do paletyzacji metali lub może być połączony z metalowy automatyczny system magazynowySystemy magazynowania materiałów służą do organizowania i przechowywania surowców w sposób ułatwiający dostęp i obsługę. Systemy te mogą być prostymi regałami lub zaawansowanymi zautomatyzowanymi systemami magazynowania i pobierania (AS/RS), które integrują się z maszyną do cięcia laserowego.

- Regały i półkiPodstawowe rozwiązania magazynowe umożliwiające operatorom ręczne pobieranie materiałów.

- Zautomatyzowane systemy magazynowania i wyszukiwania (AS/RS):Zaawansowane systemy, które automatycznie przechowują i pobierają materiały w oparciu o wymagania produkcyjne, optymalizując przestrzeń i wydajność.

2. Sprzęt do transportu materiałów

Sprzęt do transportu materiałów jest niezbędny do transportu surowców z magazynu do maszyny do cięcia laserowego oraz do transportu gotowych elementów do ich następnego miejsca przeznaczenia. Typowe rodzaje sprzętu do transportu materiałów obejmują:

- Przenośniki:Transportery taśmowe lub rolkowe transportują materiały pomiędzy poszczególnymi etapami procesu cięcia laserowego.

- Ramiona robotaRamiona robotów wyposażone w chwytaki lub urządzenia ssące podciśnieniowe pozwalają na precyzyjne przenoszenie materiałów, umożliwiając automatyczne załadowywanie i rozładowywanie.

- Dźwigi i podnośniki:Służy do podnoszenia i przenoszenia ciężkich materiałów, szczególnie w środowiskach produkcyjnych na dużą skalę.

3. Ładowarki i rozładowarki

Ładowarki i rozładowarki to specjalistyczne maszyny zaprojektowane do automatyzacji procesu umieszczania surowców na wycinarce laserowej i zdejmowania gotowych elementów. Systemy te można zintegrować z innymi urządzeniami automatyki, aby zapewnić płynny proces transportu materiałów.

- Ładowarki arkuszy:Automatyczne ładowanie arkuszy materiału na maszynę do cięcia laserowego, co zmniejsza nakład pracy ręcznej i zwiększa wydajność.

- Rozładowacze części:Automatyczne usuwanie gotowych części z platformy tnącej, zapewniające płynną i ciągłą pracę.

4. Systemy sterowania

Systemy sterowania zarządzają pracą urządzeń załadowczych i rozładunkowych, zapewniając precyzyjny i skoordynowany ruch materiałów. Systemy te mogą być autonomiczne lub zintegrowane ze sterowaniem CNC wycinarki laserowej.

- Sterowniki programowalne (PLC):Sterowniki PLC służą do sterowania sekwencją operacji w zautomatyzowanych systemach, zapewniając dokładność i niezawodność działania.

- Interfejsy człowiek-maszyna (HMI):Interfejsy HMI zapewniają operatorom przyjazny użytkownikowi interfejs umożliwiający monitorowanie i kontrolowanie procesu załadunku i rozładunku.

Korzyści z automatycznych systemów załadunku i rozładunku

1. Zwiększona produktywność

Zautomatyzowany system załadunku i rozładunku blach Znacznie skraca czas potrzebny na załadunek i rozładunek materiałów, umożliwiając ciągłą pracę maszyny do cięcia laserowego. Ta zwiększona wydajność przekłada się na wyższą wydajność i krótszy czas realizacji.

2. Oszczędności kosztów pracy

Automatyzując procesy transportu materiałów, producenci mogą zmniejszyć zależność od pracy ręcznej. To nie tylko obniża koszty pracy, ale także minimalizuje ryzyko błędów ludzkich, zapewniając spójną i wysoką jakość produkcji.

3. Poprawa bezpieczeństwa

Zautomatyzowane systemy załadunku i rozładunku zwiększają bezpieczeństwo w miejscu pracy, ograniczając konieczność interakcji człowieka z ciężkimi i potencjalnie niebezpiecznymi materiałami. Minimalizuje to ryzyko wypadków i obrażeń, tworząc bezpieczniejsze środowisko pracy.

4. Spójność i jakość

Automatyzacja zapewnia spójne przetwarzanie materiałów, co jest kluczowe dla utrzymania wysokich standardów jakości w procesie cięcia laserowego. Zautomatyzowane systemy umożliwiają precyzyjne pozycjonowanie materiałów, zmniejszając prawdopodobieństwo ich rozbieżności i gwarantując precyzyjne cięcie.

5. Optymalizacja przestrzeni

Zaawansowane systemy magazynowania i wyszukiwania optymalizują wykorzystanie dostępnej przestrzeni, umożliwiając producentom przechowywanie większej ilości materiałów na mniejszej powierzchni. Jest to szczególnie korzystne w środowiskach o ograniczonej przestrzeni.

6. Elastyczność

Zautomatyzowane systemy można zaprogramować do obsługi różnych rodzajów materiałów i rozmiarów części, zapewniając elastyczność produkcji. Ta elastyczność jest niezbędna dla producentów wytwarzających różnorodne produkty lub często zmieniających cykle produkcyjne.

Studia przypadków

1. Producent samochodów

Producent samochodów wdrożył w pełni zautomatyzowany system załadunku i rozładunku dla swoich maszyn do cięcia laserowego. System obejmował ramiona robotyczne, przenośniki taśmowe oraz zaawansowany system magazynowania i pobierania. Rezultatem był wzrost wydajności (40%), obniżenie kosztów pracy (30%) oraz poprawa bezpieczeństwa operatorów.

2. Dostawca podzespołów lotniczych

Dostawca komponentów lotniczych zintegrował zautomatyzowane systemy załadunku i rozładunku ze swoimi maszynami do cięcia laserowego. Systemy zostały wyposażone w czujniki i algorytmy sztucznej inteligencji (AI) do monitorowania i optymalizacji w czasie rzeczywistym. Ta integracja doprowadziła do skrócenia czasu przezbrajania w modelu 50%, zwiększenia wydajności produkcji w modelu 25% oraz usprawnienia kontroli jakości.

3. Producent elektroniki

Producent elektroniki wdrożył półautomatyczny system załadunku i rozładunku w swoich procesach cięcia laserowego. System obejmował zautomatyzowane zmieniacze narzędzi i przenośniki do transportu materiałów. Wdrożenie to pozwoliło na skrócenie czasu transportu materiałów w modelu 35%, poprawę dokładności i utrzymanie stałej jakości w produkcji podzespołów elektronicznych.

Kwestie do rozważenia przed zakupem

Przy zakupie systemu automatycznego załadunku i rozładunku metalu, należy dokładnie rozważyć różne czynniki, aby upewnić się, że system spełnia wymagania produkcyjne i długoterminowe potrzeby. Oto kluczowe punkty do oceny.

1. Możliwości obsługi materiałów

- Rodzaj metalu: Upewnij się, że system jest kompatybilny ze specyficznymi metalami, z którymi pracujesz (np. stalą, aluminium itp.).

- Waga i rozmiar: Sprawdź, czy system jest w stanie obsłużyć ciężar, rozmiar i grubość materiałów przeznaczonych do przetwarzania.

- Wymiary arkusza/części:Upewnij się, że system obsługuje zakres wymiarów wymagany przez Twoją działalność.

2. Poziom automatyzacji

- Manualny, półautomatyczny lub w pełni zautomatyzowany:Określ, czy potrzebujesz pełnej automatyzacji, czy wystarczy system półautomatyczny.

- Integracja robotyki:Oceń, czy ramiona robotyczne lub inne zautomatyzowane technologie są niezbędne w Twoim konkretnym zastosowaniu.

- Wydajność przepływu pracy:Zastanów się, w jakim stopniu zautomatyzowany powinien być proces, aby dostosować go do tempa produkcji i ograniczyć przestoje.

3. Pojemność i przepustowość

- Prędkość załadunku/rozładunku:Sprawdź, czy system jest w stanie obsłużyć przepustowość wymaganą do dostosowania tempa produkcji.

- Czas cyklu:Przeanalizuj czasy cykli załadunku i rozładunku, aby upewnić się, że są one zgodne z ogólnym harmonogramem produkcji.

- Ładowanie wsadowe lub ciągłe:W zależności od skali produkcji określ, czy bardziej odpowiedni będzie system wsadowy czy system załadunku ciągłego.

4. Zgodność i integracja systemu

- Integracja CNC/prasy:Upewnij się, że system dobrze integruje się z maszynami CNC, laserami lub innymi urządzeniami do cięcia i gięcia.

- Zgodność oprogramowania:Sprawdź czy system jest kompatybilny z Twoim obecnym oprogramowaniem do zarządzania produkcją lub systemami ERP.

- Sterowanie automatyką:Przejrzyj interfejs użytkownika i systemy sterowania pod kątem łatwości użytkowania i integracji z innymi maszynami w procesie roboczym.

5. Przestrzeń i układ

- Ślad stopy: Weź pod uwagę przestrzeń fizyczną, jaką zajmie system. Sprawdź, czy zmieści się on w obszarze produkcyjnym, nie zakłócając przepływu pracy.

- Dostępność: Należy zapewnić łatwy dostęp do systemu w celu przeprowadzania konserwacji, załadunku surowców i rozładunku gotowych części.

6. Opcje personalizacji

- Modułowa konstrukcja:Szukaj systemów o modułowej konfiguracji, które umożliwiają przyszłą rozbudowę lub dostosowanie do zmieniających się potrzeb produkcyjnych.

- Rozwiązania szyte na miarę:Sprawdź, czy dostawca oferuje opcje personalizacji dostosowane do Twoich konkretnych potrzeb materiałowych lub operacyjnych.

7. Funkcje bezpieczeństwa

- Czujniki i osłony bezpieczeństwa: Należy upewnić się, że system posiada solidne mechanizmy bezpieczeństwa, takie jak przyciski zatrzymania awaryjnego, czujniki i zabezpieczenia fizyczne w celu ochrony operatorów.

- Zgodność ze standardami: Sprawdź, czy system spełnia lokalne i międzynarodowe normy bezpieczeństwa, takie jak przepisy ISO lub OSHA.

8. Koszt i zwrot z inwestycji

- Koszt początkowy:Przeanalizuj początkową inwestycję i porównaj ją z oczekiwanymi korzyściami, takimi jak zwiększona produktywność lub niższe koszty pracy.

- Koszty utrzymania: Weź pod uwagę długoterminowe koszty konserwacji i dostępność części zamiennych.

- Zwrot z inwestycji:Oblicz zwrot z inwestycji systemu na podstawie jego zdolności do redukcji nakładów pracy, zwiększenia wydajności lub obsługi bardziej złożonych zadań.

9. Konserwacja i wsparcie

- Umowy serwisowe:Oceń gwarancję i wsparcie serwisowe zapewniane przez producenta.

- Wymagania konserwacyjne:Sprawdź łatwość konserwacji systemu, dostępność części zamiennych i częstotliwość wymaganej konserwacji.

- Szkolenie i instalacja: Upewnij się, że dostawca oferuje odpowiednie szkolenie dla Twojego zespołu i udziela wsparcia podczas instalacji i konfiguracji.

10. Reputacja i referencje dostawcy

- Doświadczenie dostawcy:Zapoznaj się z doświadczeniem dostawcy w dostarczaniu systemów automatyzacji dla Twojej branży.

- Opinie klientów:Rozważ poproszenie obecnych użytkowników systemu o referencje, aby ocenić jego niezawodność i wydajność w rzeczywistych zastosowaniach.

- Wsparcie posprzedażowe:Oceń jakość serwisu posprzedażowego, w tym wsparcia technicznego, czasu reakcji i dostępności części zamiennych.

11. Wpływ na środowisko

- Zużycie energii:Przeanalizuj efektywność energetyczną systemu, aby utrzymać niskie koszty operacyjne i zminimalizować wpływ na środowisko.

- Poziom hałasu:Jeśli w Twoim środowisku produkcyjnym obowiązują ograniczenia dotyczące poziomu hałasu, rozważ zastosowanie funkcji redukcji hałasu.

Dokładna ocena tych czynników pomoże Ci wybrać system, który spełni Twoje wymagania produkcyjne, zwiększy wydajność i zapewni długoterminowe korzyści.

Zakres cen systemu załadunku i rozładunku blachy

Przedział cenowy systemów automatycznego załadunku i rozładunku metali może się znacznie różnić w zależności od takich czynników, jak rozmiar systemu, wydajność, poziom automatyzacji, marka i specyficzne funkcje (np. integracja CNC, robotyka i zaawansowane funkcje bezpieczeństwa). Ogólnie rzecz biorąc, systemy te mieszczą się w następujących przedziałach cenowych:

- Podstawowe systemy:W przypadku mniejszych lub mniej złożonych konfiguracji ceny zazwyczaj wahają się od $20 000 do $50 000.

- Systemy średniej klasy:Systemy o umiarkowanych możliwościach, lepszej automatyzacji i opcjach integracji kosztują zazwyczaj od $50,000 i $150,000.

- Systemy high-end:Wysoce zaawansowane systemy z funkcjami takimi jak pełna automatyzacja, zintegrowana robotyka i większe pojemności mogą się różnić $150 000 do $500 000 lub więcej.

Personalizacja i dodatkowe funkcje, takie jak integracja oprogramowania czy dodatkowe mechanizmy bezpieczeństwa, również mogą wpłynąć na cenę. Aby uzyskać konkretną wycenę, skontaktuj się z dostawcami, aby uzyskać bardziej dokładną ofertę dostosowaną do Twoich potrzeb.

Przyszłe trendy w systemach załadunku i rozładunku

1. Integracja z Przemysłem 4.0

Integracja systemów załadunku i rozładunku z technologiami Przemysłu 4.0, takimi jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) i uczenie maszynowe, ma zrewolucjonizować transport materiałów. Technologie te umożliwiają monitorowanie w czasie rzeczywistym, konserwację predykcyjną i podejmowanie decyzji w oparciu o dane, zwiększając wydajność i niezawodność systemów zautomatyzowanych. Aby połączyć się z innymi jednostkami automatyki, takimi jak automatyczny system magazynowania metali, robotyczna prasa krawędziowa, rozwijająca i poziomująca maszyna do cięcia laserowego, fabryka obróbki blachy może zintegrować linie produkcyjne automatyzacji blach.

2. Zaawansowana robotyka

Postęp w robotyce napędza rozwój bardziej zaawansowanych i wydajnych systemów zautomatyzowanych. Roboty współpracujące (coboty), które mogą współpracować z operatorami, oraz autonomiczne roboty mobilne (AMR), które samodzielnie nawigują i transportują materiały, stają się coraz bardziej powszechne.

3. Zwiększona elastyczność

Przyszłe systemy automatycznego załadunku i rozładunku blachy zapewnią większą elastyczność, umożliwiając producentom łatwą zmianę materiałów i rozmiarów części. Modułowe i rekonfigurowalne systemy umożliwią szybką adaptację do zmieniających się wymagań produkcyjnych.

4. Efektywność energetyczna

Ponieważ zrównoważony rozwój staje się priorytetem, systemy załadunku i rozładunku metali będą projektowane z myślą o efektywności energetycznej. Innowacje takie jak energooszczędne silniki, systemy hamowania regeneracyjnego i inteligentne zarządzanie energią zmniejszą wpływ zautomatyzowanego transportu materiałów na środowisko.

5. Ulepszone interfejsy użytkownika

Przyjazne dla użytkownika interfejsy i intuicyjne systemy sterowania zwiększą łatwość obsługi i dostępność zautomatyzowanych systemów załadunku i rozładunku. Zaawansowane interfejsy HMI i interfejsy rozszerzonej rzeczywistości (AR) zapewnią operatorom dostęp do informacji i wskazówek w czasie rzeczywistym, poprawiając ogólną wydajność.

Wniosek

Automatyzacja metalu. Systemy załadunku i rozładunku w maszynach do cięcia laserowego to kluczowe elementy zwiększające wydajność, redukujące koszty pracy i poprawiające bezpieczeństwo w środowiskach produkcyjnych. Od systemów ręcznych po w pełni zautomatyzowane, technologie te oferują szereg rozwiązań, które spełniają zróżnicowane potrzeby różnych branż. Wraz z ciągłym rozwojem robotyki, sztucznej inteligencji i technologii Przemysłu 4.0, przyszłość zautomatyzowanego transportu materiałów rysuje się obiecująco, oferując jeszcze większą wydajność, elastyczność i zrównoważony rozwój.

Producenci inwestujący w zaawansowane systemy załadunku i rozładunku mogą spodziewać się znaczących usprawnień w swoich procesach produkcyjnych, co pozwoli im utrzymać konkurencyjność na coraz bardziej wymagającym rynku. Rozumiejąc korzyści, zastosowania i przyszłe trendy tych systemów, firmy mogą podejmować świadome decyzje i w pełni wykorzystywać potencjał swoich operacji cięcia laserowego.