Spis treści

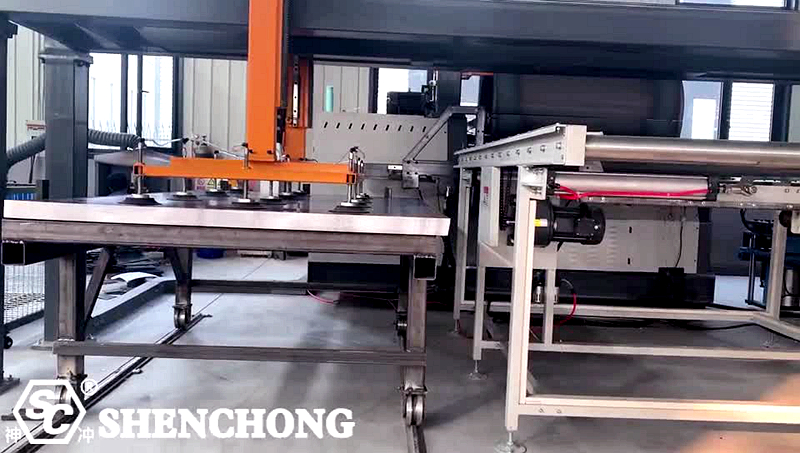

Zautomatyzowane systemy walcowania blach integrują walcarki do blach (zazwyczaj trzywalcowe lub czterowalcowe) z automatycznymi systemami załadunku, rozładunku, obsługi, pozycjonowania, wykrywania i planowania. Automatyzacja walcowania blach umożliwia bezobsługową lub minimalną obsługę, od załadunku blachy płaskiej → automatycznego centrowania → walcowania → automatycznego rozładunku → pomiaru i powtarzalnej produkcji.

Nadaje się do: masowej i stabilnej produkcji elementów okrągłych/stożkowych, takich jak cylindry, rury, zbiorniki magazynowe, kanały wentylacyjne, obudowy zbiorników ciśnieniowych i elementy ram pojazdów.

1. Elementy jednostki automatyzacji walcowania metali

1) Automatyczny system załadunku i rozładunku

Automatyczny system załadunku i rozładunku dla walcarek do blach to inteligentne urządzenie pomocnicze opracowane w celu rozwiązania takich problemów, jak trudne załadowywanie blach, niewystarczająca dokładność centrowania, wysoka intensywność pracy ręcznej i niewygodny rozładunek po walcowaniu.

System zapewnia pełną automatyzację całego procesu przed i za walcarką do blach poprzez „obsługę + centrowanie + buforowanie + rozładunek po walcowaniu”, co znacznie zwiększa wydajność i bezpieczeństwo walcowania.

- Robot kratownicowy (rozwiązanie wspólne)

- Sterowanie serwomotorem trójosiowym X/Y/Z, odpowiednie do obróbki blach o dużych rozmiarach.

- Zakres obciążenia: 300 kg, 500 kg, 800 kg, opcjonalnie 1,2 tony.

- Prędkość robocza do 80~120 m/min (obciążenie lekkie).

- Wbudowany system próżniowy lub magnetyczny.

- Platforma załadunkowa blachy

- Możliwość układania całych pakietów blachy.

- Podnoszenie elektryczne pozwala zachować stabilną wysokość górnej warstwy.

- Wyposażona w automatyczne urządzenie do dzielenia arkuszy.

- Mechanizm pozycjonowania i centrowania blachy

- Urządzenie do automatycznego wyrównywania krawędzi.

- Automatyczna korekta kierunku obrotu.

- Zapewnia dokładność pozycjonowania ±0,5 mm (w zależności od rozmiaru blachy).

- Uchwyty do mocowania materiałów

- Przyssawka próżniowa: odpowiednia do płyt ze stali węglowej, stali nierdzewnej i aluminium.

- Zacisk z magnesem elektropermanentnym: duża nośność, odpowiedni do grubych płyt (8~25 mm).

- Zacisk szczękowy mechaniczny: do blach o dużej wytrzymałości i nieregularnych kształtach.

- Automatyczny interfejs do walcarki do blach

- Połączenia z systemem sterowania maszyny do walcowania blach

- Automatycznie identyfikuje pozycję początkową zwiniętej blachy

- Automatyczne planowanie ścieżki podawania/rozładunku

- Blokada bezpieczeństwa: automatycznie blokuje załadunek i rozładunek podczas obracania się walcarki do blach

- Platforma rozładunkowa po zwinięciu

- Automatyczne urządzenie odbiorcze gotowych rolek

- Opcjonalne odwracanie, układanie w stosy i wyjście przenośnika rolkowego

- Opcjonalne układanie gotowych produktów w stosy lub podłączenie do linii przenośnikowej

2) Korpus główny maszyny do walcowania blach (wyposażenie rdzeniowe)

Kompatybilne typy walcarek do blach:

- W11 Trójwalcowa symetryczna walcarka do blach

- W12 Walcarka czterowalcowa (Najlepsze do zintegrowanej automatyzacji)

- Typ regulacji w górę / Typ regulacji w dół / Typ napędu hydraulicznego

- Obsługuje wstępne gięcie stożkowe, walcowanie i precyzyjną kontrolę

3) Interfejs automatyzacji walcowania metali

- Rozszerzone protokoły magistrali (np. EtherCAT/CANopen/Profinet)

- Otwarta biblioteka programów NC

- Połączenie jednym kliknięciem z robotami/sterownikami PLC

4) Przepływ pracy (typowy zautomatyzowany proces przewijania)

- Automatyczne podawanie: Robot/brama pobiera materiał płytowy z magazynu materiałów

- Centrowanie i pozycjonowanie: automatyczna regulacja za pomocą wizji lub mechanizmu centrującego

- Automatyczne gięcie wstępne: Walcarka do blach wykonuje gięcie wstępne zgodnie z zadaną krzywą

- Automatyczne walcowanie i formowanie: wykonuje program walcowania

- Automatyczne rozładowywanie gotowych produktów: Ramię/wózek robota odbiera materiał

- Wykrywanie okrągłości (opcjonalnie): Automatyczny pomiar okrągłości laserem

- Automatyczny system składowania/magazynowania

2. Główne funkcje

- Automatyczne podawanie

Robot bramowy / Robot przemysłowy:

Umożliwia chwytanie, obsługę, obracanie i precyzyjne układanie materiałów arkuszowych.

Mechanizm chwytający przyssawkę próżniową:

Dostosowuje się do różnych materiałów i grubości arkuszy (0,8–20 mm), zapewniając stabilne ssanie bez rysowania powierzchni.

Stojak na bufor do karmienia:

Możliwość wstępnego ułożenia 5–20 arkuszy, co zmniejsza częstotliwość ręcznej obsługi.

Platforma centrująca i pozycjonująca:

Automatycznie wykrywa położenie materiału arkuszowego (lewa-prawa) i przód-tył, koryguje przesunięcia i zapewnia dokładne wprowadzenie do walcarki.

- Automatyczne centrowanie i podawanie

Adaptacyjne wyrównywanie krawędzi:

Zapewnia dokładny kąt podawania dzięki pomiarowi laserowemu

Automatycznie podaje materiał w arkuszach do dolnej rolki walcarki.

- Skoordynowany proces walcowania

Automatyczny przenośnik rolkowy podający / rolki napędzane:

Płynnie przesuwa materiał arkuszowy do wlotu walcowni.

Laserowy czujnik odległości / czujnik krawędzi:

Automatycznie identyfikuje krawędź arkusza materiału i punkt rozpoczęcia walcowania, zwiększając dokładność pierwszego zwoju.

Urządzenie zaciskowe pneumatyczne/serwo:

Stabilnie zaciska materiał arkuszowy, redukując poślizg.

- Automatyczne rozładowywanie

Wózek transportowy / System podtrzymywania rolek:

Łapie zwinięty cylinder, zapobiegając jego upadkowi i odkształceniu.

Konstrukcja rozładunkowa boczna:

Automatycznie wypycha cylinder z obszaru toczenia, zwiększając bezpieczeństwo.

Mechanizm wyrzutnika teleskopowego (do walcarek czterowalcowych):

Wysuwa uformowany cylinder spomiędzy rolek tocznych i przenosi go na tor rolkowy rozładowczy.

3. Zakres zastosowania walcarki do blach

Tabela porównawcza:

Typy maszyn do walcowania blach | Astosowalność | Notatki |

Walcarka trójwalcowa (W11) | ★★★★☆ | Typowe zastosowania, umiarkowane obciążenie |

Walcarka czterowalcowa (W12) | ★★★★★ | Najlepiej nadaje się do automatyzacji, stabilna pozycja załadunku |

Duża, wytrzymała walcarka do blach (grubość blachy 20~60 mm) | ★★★★☆ | Wymaga zacisków z magnesami elektro-stałymi lub chwytaków mechanicznych |

Mała maszyna do walcowania | ★★★☆☆ | Nadaje się do ramienia robota o lekkim udźwigu |

4. Zalety systemu automatyzacji walcowania metali

1) Znacznie obniżone koszty pracy

- Liczba osób potrzebnych do obsługi jednej zwijarki została zmniejszona z 2-3 do 0,5 (monitoring).

- Podczas procesu walcowania nie jest wymagane ręczne podnoszenie, centrowanie ani podtrzymywanie.

2) Znacznie zwiększona wydajność

- Prędkość podawania zwiększona o 50%-200%.

- Automatyczne pozycjonowanie jest bardziej stabilne niż pozycjonowanie ręczne.

- Nadaje się do walcowania ciągłego wsadowego.

3) Poprawiona spójność wałkowania

- Automatyczne centrowanie i pozycjonowanie zmniejszają błędy przesunięcia.

- Prostoliniowość płyty jest bardziej stabilna, a eliptyczność toczenia jest mniejsza.

- Spójność pomiędzy wieloma partiami została poprawiona dzięki zastosowaniu 20-40%.

4) Zwiększone bezpieczeństwo

- Unika się ręcznego kontaktu z ciężkimi płytami i obszarem walcowania.

- Pełnoprocesowe skanowanie laserowe + blokada bezpieczeństwa.

- Automatyczny alarm wykrywający przesunięcie płyty.

5) Ustanowiona, znormalizowana jakość

- Wysoka powtarzalność kąta podawania.

- Dokładność toczenia poprawiona dzięki 20-30%.

- Błąd toczenia ustabilizował się w granicach ±1-2 mm.

- Nadaje się do ciągłej produkcji w przemyśle zajmującym się produkcją zaawansowanych zbiorników ciśnieniowych i rurociągów.

6) Zaprojektowane specjalnie do dużych rozmiarów i ciężkich płyt

- Szczególnie nadaje się do płyt o grubości 6-40 mm i płyt wielkoformatowych.

- Roboty/kratownice, w połączeniu z urządzeniami do transportu materiałów, mogą z łatwością przenosić ciężkie materiały.

5. Przykład typowej konfiguracji (zgodnej z W12-12×2500)

- Model maszyny do walcowania SC: W12-12×2500 (12 mm×2500 mm)

- Nośność kratownicy ładunkowej: 500 kg

- Metoda ssania: ssanie za pomocą magnesu elektropermanentnego + separator arkuszy

- Mechanizm centrujący: dwustronne automatyczne wyrównywanie + pomiar laserowy

- Metoda rozładunku: Automatyczny przenośnik rolkowy po zwinięciu

- Całkowita powierzchnia: około 10 m × 5 m

- Układ można dostosować do rzeczywistej grubości blachy, jej szerokości, średnicy walcowania i dostępnej powierzchni warsztatu.

6. Podsumowanie

System automatyzacji walcowania blach SC składa się z walcarki do blach, automatyczne urządzenie do załadunku i rozładunku, inteligentne oprogramowanie sterujące i moduły detekcji. System może zautomatyzować cały proces obsługi blachy, od pobierania materiału, centrowania, gięcia wstępnego, walcowania po rozładunek. System wykorzystuje roboty lub metody obsługi kratownic i jest połączony z walcarką do blach w celu zapewnienia kontroli. System charakteryzuje się wysoką precyzją walcowania, stabilną wydajnością i możliwością bezobsługowej pracy ciągłej, co czyni go szczególnie przydatnym w produkcji seryjnej, takiej jak części cylindryczne, kanały powietrzne, rury i korpusy zbiorników ciśnieniowych.

- Zwiększona wydajność produkcyjna: Ustandaryzowany czas cyklu jest stabilny i kontrolowany, co zwiększa wydajność 1,5–3-krotnie.

- Zmniejszenie siły roboczej: Siłę roboczą redukuje się z 3–4 osób do 1, co obniża intensywność pracy i koszty.

- Większa powtarzalność jakości: Większa powtarzalność okrągłości i prostoliniowości, mniejsza konieczność ponownej obróbki.

- Skalowalna inteligentna fabryka: może współpracować z magazynami materiałów, liniami spawalniczymi i systemami MES w celu realizacji operacji opartych na danych.