Spis treści

Materiał ostrza nożyc do metalu bezpośrednio wpływa na wydajność cięcia, odporność na zużycie, żywotność i wyniki obróbki. Różne zastosowania wymagają różnych parametrów ostrza, dlatego należy dobrać odpowiedni materiał. Poniżej znajduje się szczegółowa analiza powszechnie stosowanych materiałów na ostrza nożyc do metalu.

1. Typowe rodzaje materiałów ostrzy nożyc do metalu

Do popularnych materiałów na ostrza nożyc należą stal narzędziowa węglowa, stal narzędziowa stopowa, stal wysokowęglowa i wysokochromowa, stal matrycowa do pracy na gorąco oraz stal proszkowa. Poniżej znajduje się szczegółowa klasyfikacja i charakterystyka popularnych typów stali.

1) Przegląd powszechnie stosowanych materiałów ostrzy nożyc

Ostrze Tworzywo | Typy | Cechy | Główny Cięcie Przybory |

T8, T10 | Stal narzędziowa węglowa | Niski koszt, wysoka twardość, słaba wytrzymałość | Zwykła stal węglowa, miedź, aluminium i inne miękkie materiały |

9CrSi | Stal narzędziowa stopowa | Wysoka twardość i odporność na zużycie, wysoka opłacalność | Zwykła stal średnio- i niskowęglowa |

6CrW2Si | Stal narzędziowa stopowa | Zawiera wolfram, dobrą twardość i odporność na zużycie | Stal o średniej wytrzymałości, lekka stal nierdzewna |

Cr12MoV | Stal wysokowęglowa i wysokochromowa | Doskonała odporność na zużycie i hartowność | Stal nierdzewna, stal krzemowa, stal o wysokiej wytrzymałości |

H13 (4Cr5MoSiV1) | Stal do pracy na gorąco | Doskonała wytrzymałość w wysokiej temperaturze i odporność na zmęczenie cieplne | Blacha walcowana na gorąco, blacha żelazna |

SKD11/D2 | Stal wysokowęglowa i wysokochromowa | Wysoka wytrzymałość, wysoka odporność na zużycie i odporność na odpryskiwanie | Stal nierdzewna, stal o wysokiej wytrzymałości, stal krzemowa |

Stal proszkowa (np. ASP23) | Wysokiej jakości stal narzędziowa stopowa | Bardzo wysoka twardość i wyjątkowo długa żywotność | Płyta kompozytowa najwyższej jakości, stal odporna na zużycie |

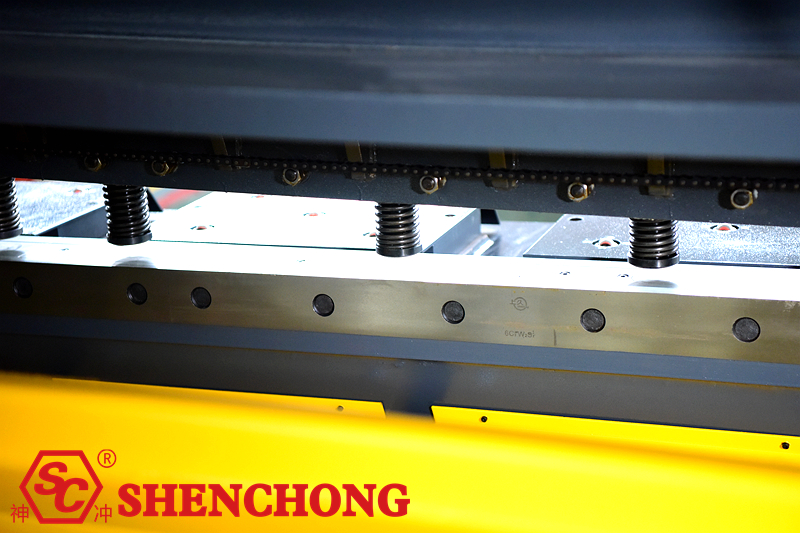

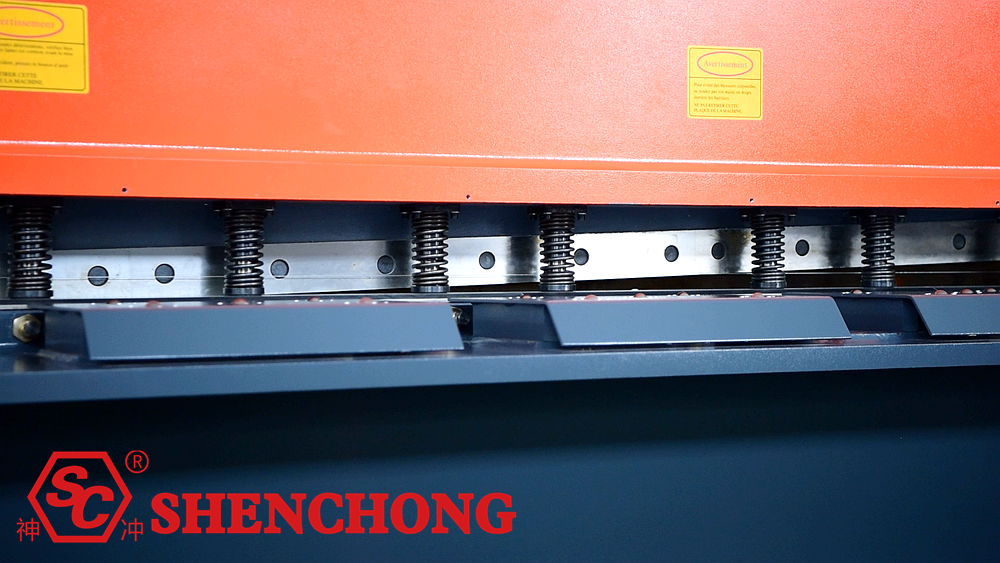

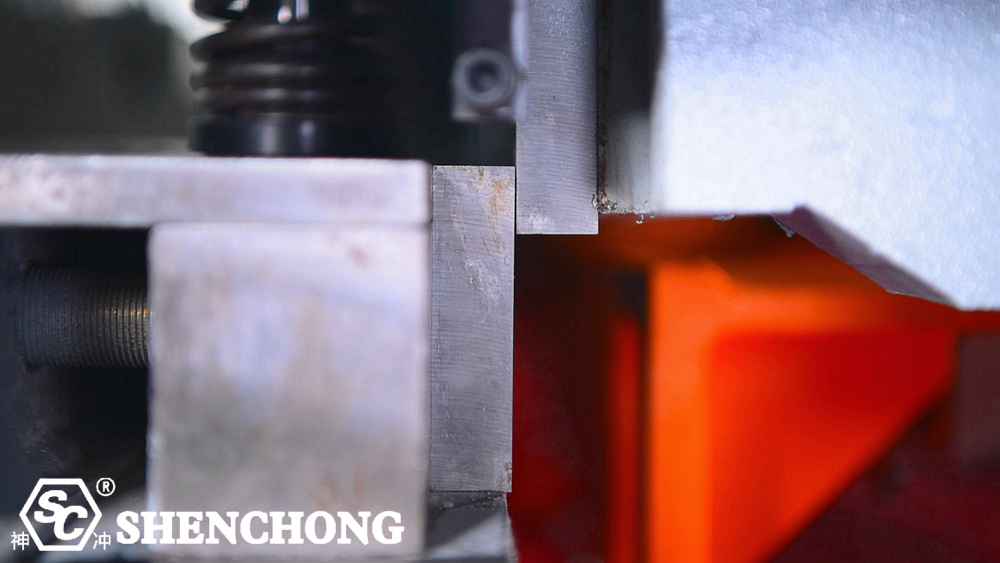

Hydrauliczne nożyce gilotynowe SC są zazwyczaj wykonane z materiałów takich jak 9CrSi, 6CrW2Si, Cr12MoV i H13K. Ostrza mają prostokątny przekrój poprzeczny i twardość od 50 do 62 HRC. Oferują one wysoką precyzję i gładką powierzchnię.

2) Szczegółowe charakterystyki różnych materiałów ostrzy

– Stal narzędziowa węglowa T8 i T10

Cechy:

- Wysoka twardość (po obróbce cieplnej osiąga HRC 58-62)

- Niski koszt i dobra obrabialność

Wady:

- Dość dobra odporność na zużycie, słaba wytrzymałość

- Podatne na pękanie, nieodpowiednie do ścinania z dużą prędkością lub ścinania twardych materiałów, takich jak stal nierdzewna

Zastosowania:

- Cięcie miękkich materiałów, takich jak zwykła stal węglowa, aluminium i miedź

– Stal narzędziowa stopowa 9CrSi

Cechy:

- Wysoka twardość, dobra odporność na zużycie

- Średnia wytrzymałość

- Wysoka opłacalność

Zastosowania:

- Q235, Q345 zwykłe stale węglowe o średniej i niskiej zawartości węgla, stal nierdzewna itp.

- Twardość reprezentatywna: HRC 58-60

– Stal narzędziowa stopowa 6CrW2Si

Cechy:

- Zawiera wolfram i krzem, dobra twardość czerwieni

- Wysoka wytrzymałość i twardość, doskonałe właściwości ścinające

- Wytrzymalszy niż 9CrSi

Odpowiednie zastosowania:

- Ciągłe cięcie, cięcie na gorąco i lekkie cięcie stali nierdzewnej

- Twardość reprezentatywna: HRC 60-62

– Stal narzędziowa stopowa Cr12MoV o wysokiej zawartości węgla i chromu

Cechy:

- Doskonała odporność na zużycie i hartowność

- Umiarkowana wytrzymałość, minimalne odkształcenia podczas obróbki cieplnej

- Długa żywotność

Zastosowania:

- Stal o wysokiej wytrzymałości, stal nierdzewna, blachy ze stali krzemowej i inne materiały o wysokiej twardości

- Duże ostrza do nożyc hydraulicznych, ostrza do nożyc CNC

- Twardość reprezentatywna: HRC 58-60

– Stal matrycowa H13 (4Cr5MoSiV1) do pracy na gorąco

Cechy:

- Doskonała wytrzymałość w wysokiej temperaturze, udarność i odporność na zmęczenie cieplne

- Można stosować w urządzeniach do cięcia na gorąco

Zastosowania:

- Cięcie na gorąco blachy, np. taśm walcowanych na gorąco i blach żelaznych ciętych na gorąco

- Twardość reprezentatywna: HRC 50-55 (po obróbce cieplnej)

– SKD11 (japoński standard JIS)/ D2 (amerykański standard)

Cechy:

- Stal stopowa o wysokiej zawartości węgla i chromu, doskonała odporność na zużycie i hartowność

- Wysoka odporność na odkształcenia, długa żywotność

Zastosowania:

- Cięcie stali o wysokiej wytrzymałości, stali nierdzewnej, stopów tytanu i materiałów kompozytowych

- Twardość reprezentatywna: HRC 58-62

– Stal proszkowa (np. ASP23, ASP60)

Cechy:

- Bardzo wysoka twardość, doskonała odporność na zużycie i odpryskiwanie

- Wysokiej jakości materiał ostrza

Zastosowania:

- Operacje cięcia precyzyjnego najwyższej klasy, zastosowania wymagające wysokiej odporności na zużycie

- Twardość reprezentatywna: HRC 62-65+

2. Znaczenie materiału ostrza do cięcia metalu

Jakość materiału ostrza nożyc do metalu jest kluczowym czynnikiem decydującym o jakości cięcia, wydajności, kosztach i trwałości urządzenia. Jako bezpośredni „element wykonawczy” nożyc, właściwości materiału ostrza bezpośrednio wpływają na ogólną wydajność całej maszyny. Poniżej przedstawiono szczegółową analizę znaczenia materiału ostrza:

1) Kluczowe czynniki determinujące jakość ścinania

- Dobry materiał → Ostra, odporna na zużycie krawędź ostrza → Gładka powierzchnia cięcia bez zadziorów.

- Materiał niskiej jakości → Krawędź ostrza łatwo się tępi lub pęka → Rozrywanie i odkształcanie krawędzi arkusza, co skutkuje dużą ilością odpadów w przypadku gotowych produktów.

Przykład zastosowania:

- Podczas cięcia materiałów o wysokiej wytrzymałości, takich jak stal nierdzewna czy stal krzemowa, niewłaściwy materiał ostrza może łatwo doprowadzić do poważnych uszkodzeń, takich jak „gryzienie” i „rozrywanie”.

2) Wpływ na żywotność ostrza i częstotliwość jego wymiany

- Materiały wysokiej jakości (takie jak Cr12MoV i SKD11) charakteryzują się od 2 do 5 razy dłuższą żywotnością ostrza niż zwykłe materiały (takie jak T10 i 9CrSi), a nawet dłuższą.

- Materiał decyduje o odporności ostrza na zużycie, twardości (zachowaniu twardości w wysokich temperaturach) i odporności na wyszczerbienia.

- Wysokiej jakości ostrza zmniejszają częstotliwość wymiany ostrzy, co przekłada się na redukcję kosztów pracy, przestojów i uruchomienia.

Wniosek:

- Im lepszy materiał ostrza, tym lepiej nadaje się ono do długotrwałego, ciągłego i intensywnego strzyżenia.

3) Zapewnij bezpieczeństwo sprzętu i jego stabilną pracę

Ostrza niskiej jakości mogą:

- Nagłe odpryskiwanie lub pękanie podczas cięcia, powodujące uderzenie i uszkodzenie uchwytu ostrza oraz mechanizmu przekładniowego.

- Niejednorodny materiał lub niewłaściwa obróbka cieplna mogą prowadzić do koncentracji naprężeń i zmęczenia materiału.

- Może to powodować wahania wytrzymałości na ścinanie, wibracje urządzeń, a nawet przeciążenie układu hydraulicznego.

Wysokiej jakości materiał ostrza zapewnia:

- Większa wytrzymałość i bardziej równomierny rozkład strukturalny.

- Zapobiega to koncentracji naprężeń podczas ścinania, skutecznie chroniąc cały układ.

4) Ma bezpośredni wpływ na koszty produkcji i zyski

Ostrza niskiej jakości, mimo że niedrogie, mogą łatwo prowadzić do:

- Częsta wymiana

- Marnotrawstwo materiału (słabe ścinanie)

- Naprawa i przeróbka gotowych produktów

- Nadmierne zużycie sprzętu i zwiększone koszty konserwacji

Wysokiej jakości materiały na ostrza, mimo że początkowo nieco droższe, oferują:

- Wyższa wydajność ścinania

- Niższe koszty jednostkowe

- Dłuższe okresy bezawaryjnej pracy

Porównanie korzyści ekonomicznych:

- Jedno wysokiej jakości ostrze = żywotność trzech standardowych ostrzy + Mniej przestojów + Wyższa wydajność

5) Wpływa na bezpieczeństwo produkcji

- Ostrza niskiej jakości, wykonane z nierównego materiału i o niewystarczającej wytrzymałości, mogą pękać lub powodować odpryskiwanie fragmentów podczas ścinania pod dużym naprężeniem, co może spowodować obrażenia operatora.

- Ostrza niskiej jakości, zwłaszcza te używane do cięcia stali o dużej wytrzymałości lub grubych blach, stanowią poważne zagrożenie dla bezpieczeństwa.

Wysokiej jakości ostrza posiadają:

- Racjonalny stosunek stopu

- Właściwa obróbka cieplna

- Dobrze wyważona mieszanka wytrzymałości, siły i twardości, zapewniająca większe bezpieczeństwo i niezawodność.

Podsumowanie: Znaczenie materiału ostrza

- Jakość cięcia: gładkość, precyzja, kontrola zadziorów

- Żywotność: cykle wymiany ostrza, kontrola kosztów

- Ochrona sprzętu: odporność na uderzenia, redukcja awarii i dłuższa żywotność

- Kontrola kosztów: skróć czas przestojów związanych z przeróbkami i konserwacją

- Bezpieczeństwo produkcji: zapobieganie rozpryskom i ryzyku operacyjnemu

Zalecenia:

- Cięcie zwykłej stali węglowej → Wybierz ekonomiczne materiały, takie jak T10 i 9CrSi.

- Cięcie stali nierdzewnej lub stali o wysokiej wytrzymałości → Należy wybierać stale stopowe o wysokiej wytrzymałości, takie jak Cr12MoV i SKD11.

- Do produkcji o wysokiej częstotliwości lub precyzyjnego cięcia → preferowane są stale wytwarzane metodą metalurgii proszkowej (np. ASP23).

- Wybrany materiał musi zostać poddany specjalistycznemu procesowi obróbki cieplnej, aby uzyskać jego rzeczywiste parametry.

3. Jak wybrać materiał ostrza nożyc?

Wybór materiału ostrza nożyc do metalu ma kluczowe znaczenie dla zapewnienia wydajności cięcia, jakości cięcia i trwałości ostrza. Różne materiały płyt, grubości, częstotliwości cięcia i warunki pracy wymagają różnych parametrów ostrza. Poniżej znajdują się szczegółowe zalecenia dotyczące wyboru materiału ostrza nożyc.

1) Wybierz materiał ostrza w zależności od materiału tnącego

Rodzaje materiałów ścinanych | Zalecony ostrze przybory | Powody |

Zwykła stal węglowa (Q235, Q195, itp.) | T10, 9CrSi | Niski koszt, umiarkowana twardość, wysoka wydajność ścinania |

Stale stopowe średnio- i niskostopowe (Q345, 16Mn itp.) | 6CrW2Si, Cr12MoV | Wyższa twardość i odporność na zużycie zapobiegające odpryskiwaniu krawędzi |

Stal nierdzewna (201, 304, 316) | Cr12MoV, SKD11 | Odporność na korozję, właściwości antyadhezyjne i duża odporność na zużycie |

Stal o wysokiej wytrzymałości, stal sprężynowa | SKD11, ASP23 | Wymagania dotyczące ekstremalnie wysokiej wytrzymałości, zapobiegające odpryskiwaniu krawędzi |

Blacha ze stali krzemowej, blacha walcowana na zimno | Cr12MoV, stal proszkowa | Wymagania dotyczące wysokiej precyzji i dużej odporności na zużycie |

Metale miękkie, takie jak miedź, aluminium i stopy aluminium | T8, T10 | Umiarkowana twardość minimalizująca uszkodzenia powierzchni |

Blachy walcowane na gorąco, materiały cięte na gorąco | H13, 5CrNiMo | Doskonała wytrzymałość w wysokich temperaturach i odporność na zmęczenie cieplne |

2) Dokonaj wyboru w zależności od częstotliwości użytkowania i intensywności pracy

Częstotliwość użytkowania/środowisko operacyjne | Zalecony ostrze przybory | Opis |

Niska częstotliwość, sporadyczne ścinanie | T8, T10, 9CrSi | Priorytetem jest kontrola kosztów i zapewnienie odpowiedniej trwałości. |

Średnia częstotliwość, standardowe strzyżenie | 6CrW2Si, Cr12MoV | Stabilna wydajność, równowaga między przystępną ceną i długowiecznością. |

Cięcie o wysokiej częstotliwości i dużej wytrzymałości | SKD11, ASP23 | Wysoka odporność na zużycie, długa żywotność i odporność na pęknięcia. |

Środowisko ścinania o wysokiej temperaturze | H13 | Wysoka odporność na ciepło i odkształcenia, nadaje się do ścinania na gorąco. |

Wymagania wysokiej precyzji | SKD11, stal do metalurgii proszkowej | Doskonała stabilność wymiarowa, odporność na zużycie i stępienie. |

3) Wybierz według typu urządzenia

Typy maszyn do strzyżenia | Zalecony ostrze przybory | Cechy |

Konwencjonalna mechaniczna maszyna do cięcia | T8, T10 | Materiał ostrza ogólnego zastosowania, wysoka opłacalność |

9CrSi, 6CrW2Si | Duża ładowność, płynne cięcie | |

6CrW2Si, Cr12MoV i H13K (4Cr5MoSiV1) | Wysoka precyzja, długa żywotność, zmniejszona częstotliwość wymiany | |

Maszyna do cięcia na gorąco | H13 (4Cr5MoSiV1) | Wysoka odporność na temperaturę i duża odporność na zmęczenie cieplne |

4) Notatki

Twardość ostrza niekoniecznie jest lepsza:

- Większa twardość zapewnia większą odporność na zużycie, lecz jednocześnie zmniejsza wytrzymałość i jest podatna na odpryskiwanie.

- Im twardszy materiał, tym bardziej rygorystyczna obróbka cieplna i wyższa cena.

- Wybór powinien opierać się na równowadze pomiędzy twardością i wytrzymałością.

W przypadku materiałów podatnych na „gryzienie”, takich jak stal nierdzewna i stal krzemowa, zaleca się stosowanie:

- Cr12MoV lub SKD11, które zapobiegają przywieraniu i są mniej podatne na odpryskiwanie.

- W zastosowaniach wymagających dużej trwałości narzędzia i niewygodnej, częstej jego wymiany, opcją może być stal proszkowa (ASP23/ASP60), jednak jest ona droższa.

Środowiska ścinania na gorąco:

- Zwykłe ostrza, takie jak T10, mogą ulec zniszczeniu wskutek ścinania lub uszkodzenia krawędzi wskutek odkształcenia termicznego lub wyżarzania.

- Do pracy na gorąco należy używać stali H13.

4. Rozważania dotyczące wyboru materiału ostrza

Wybierając materiał ostrza do nożyc, należy kompleksowo uwzględnić wiele czynników, w tym charakterystykę ciętego materiału, warunki pracy, kompatybilność z urządzeniem oraz opłacalność. Poniżej przedstawiono kluczowe kwestie przy wyborze materiału ostrza:

1) Nie dąż ślepo do wysokiej twardości

Powszechne błędne przekonanie: Przekonanie, że „im twardsze ostrze, tym lepsze”.

Rzeczywistość:

- Mimo że ostrza o wysokiej twardości charakteryzują się doskonałą odpornością na zużycie, charakteryzują się także słabą wytrzymałością, większą kruchością i tendencją do wykruszania się.

- Należy znaleźć równowagę między twardością a wytrzymałością, zwłaszcza podczas cięcia stali o wysokiej wytrzymałości lub innych twardych materiałów.

Zalecenia:

- Do ciągłego ścinania z wysoką częstotliwością należy wybrać materiał o wysokiej twardości (taki jak Cr12MoV lub SKD11).

- Do okazjonalnego cięcia lub cięcia miękkich materiałów należy wybrać materiał o średniej twardości i dużej wytrzymałości (taki jak T10 lub 9CrSi).

2) Dopasuj materiał ostrza do ciętego materiału

Różne materiały mają różne wymagania dotyczące ostrzy. Niewłaściwe użytkowanie może prowadzić do przedwczesnego zużycia ostrzy, pęknięć lub słabego cięcia.

Rodzaj materiału | Materiały niezalecane | Powoduje |

Stal nierdzewna | T10, 9CrSi | Podatne na zużycie i odpryskiwanie |

Stal o wysokiej wytrzymałości | T10, Cr12 | Niezdolny do wytrzymania dużego naprężenia ścinającego |

Cięcie na gorąco | Zwykła stal stopowa | Łatwo zmiękczany przez wyżarzanie, traci wytrzymałość na ścinanie |

Zalecenie:

Materiały twarde (stal nierdzewna, stal o wysokiej wytrzymałości) → Wybieraj gatunki o wysokiej odporności na zużycie, takie jak Cr12MoV.

Materiały gorące → Wybierz stal do pracy na gorąco, np. H13 (4Cr5MoSiV1).

3) Weź pod uwagę typ i kompatybilność sprzętu

Różne maszyny do strzyżenia mają różne wymagania dotyczące struktury ostrza i jego wydajności:

- Nożyce mechaniczne charakteryzują się dużą prędkością i dużą siłą uderzenia, dlatego wymagają ostrzy o większej wytrzymałości.

- Nożyce hydrauliczne zapewniają płynne cięcie i są odpowiednie do ostrzy odpornych na zużycie.

- Nożyce do blachy CNC charakteryzują się wysoką precyzją i wymagają ostrzy odpornych na odkształcenia i zużycie.

Zalecenie:

- Przed wyborem materiału na ostrze należy zapoznać się z typem sprzętu i zalecanymi normami.

- Istotna jest zgodność twardości i rozmiaru ostrza oraz systemu regulacji sprzętu.

4) Połącz częstotliwość użytkowania z budżetem kosztów

- Wysoka częstotliwość użytkowania → Wybierz materiał o dłuższej żywotności (np. SKD11 lub ASP23).

- Niska częstotliwość stosowania → Wybierz materiał o wyższej opłacalności (taki jak T10 lub 9CrSi).

Mimo że ostrza wysokiej jakości są droższe, nie wymagają częstej wymiany, co sprawia, że są bardziej ekonomiczne w dłuższej perspektywie.

Zalecenie:

- Wybierz ostrze na podstawie kompleksowej oceny „ceny jednostkowej materiału × częstotliwości wymiany × strat spowodowanych przestojem”.

5) Jakość obróbki cieplnej jest również ważna

Nawet w przypadku tego samego materiału, różne procesy obróbki cieplnej mogą znacząco różnić się wydajnością. Niewłaściwa obróbka cieplna może prowadzić do niewystarczającej twardości ostrza, nadmiernej kruchości i skrócenia jego żywotności.

Zalecenie:

- Kupuj ostrza renomowanych marek lub doświadczonych producentów.

- Upewnij się, że zostały poddane rygorystycznej obróbce cieplnej i hartowaniu.

6) Zwróć uwagę na jakość powierzchni strzyżonej

Jeżeli masz wysokie wymagania odnośnie krawędzi cięcia (np. brak zadziorów i odkształceń):

Wybierz materiał ostrza cechujący się dobrą wytrzymałością, ostrą krawędzią i równomierną twardością.

Do powszechnie stosowanych materiałów należą Cr12MoV, SKD11 i stal proszkowa.

5. Podsumowanie

Tabela porównawcza materiałów i wydajności ostrzy nożyc do metalu:

Przybory | Twardość (HRC) | Odporność na ścieranie | Wytrzymałość | Stabilność termiczna | Stabilność termiczna |

T10 | 58-62 | Średni | Niski | Słaby | Słaby |

9CrSi | 58-60 | Dobry | Średni | Średni | Średni |

6CrW2Si | 60-62 | Dobry | Średni | Dobry | Dobry |

Cr12MoV | 58-60 | Bardzo dobry | Stosunkowo dobry | Dobry | Dobry |

H13 | 50-55 | Średni | Dobry | Doskonały | Doskonały |

SKD11 | 58-62 | Bardzo dobry | Doskonały | Bardzo dobry | Bardzo dobry |

ASP23 | 62-65+ | Doskonały | Wytrzymałość | Doskonały | Doskonały |

Tabela podsumowująca wybór materiałów:

Priorytet wymagań | Zalecane materiały |

Priorytet kosztów | T10, 9CrSi |

Priorytet odporności na zużycie | Cr12MoV, SKD11 |

Priorytet wytrzymałości | 6CrW2Si, H13 |

Odporność na wysoką temperaturę | H13, 5CrNiMo |

Wymagania dotyczące ekstremalnego życia | ASP23, stal proszkowa |

Podsumowanie rozważań dotyczących wyboru materiału ostrza:

Kluczowe punkty | Zalecenia |

Nie dąż ślepo do twardości | Twardość i wytrzymałość wymagają równowagi |

Dopasuj materiał do cięcia | Niewłaściwe dopasowanie może prowadzić do odprysków |

Dopasuj sprzęt | Struktura, precyzja i szybkość muszą być kompatybilne |

Weź pod uwagę kompleksowe rozważania dotyczące kosztów | Materiały wysokiej jakości są droższe, ale trwalsze |

Zapewnij jakość obróbki cieplnej | Określa rzeczywistą wydajność ostrza |

Przestrzegaj wymagań jakościowych dotyczących cięcia | Aby uzyskać większą precyzję, wybierz materiał o wyższej wydajności |

Materiał ostrza nożyc do metalu odgrywa kluczową rolę w jakości cięcia, trwałości ostrza, stabilności urządzenia i wydajności produkcji. Wybór odpowiedniego materiału nie tylko zapewnia płynne, precyzyjne i dokładne cięcie, ale także znacznie zmniejsza częstotliwość wymiany ostrza i przestojów.

Jeśli kupujesz lub wymieniasz ostrza, podaj nam materiał, grubość, model i rysunki urządzenia oraz częstotliwość cięcia. Mogę udzielić bardziej szczegółowych zaleceń dotyczących materiałów.