Spis treści

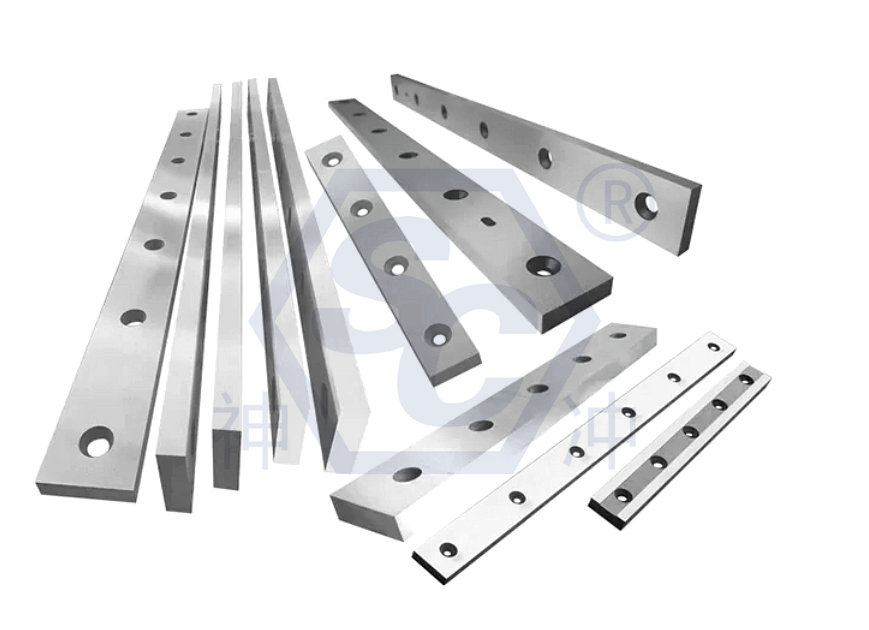

Ostrza nożyc do blachy stanowią jeden z kluczowych elementów nożyc do blachy, bezpośrednio decydując o wydajności cięcia, jakości obróbki, wydajności produkcji i trwałości urządzenia. W takich branżach jak obróbka blachy, produkcja maszyn, motoryzacja, sprzęt AGD i budownictwo, jakość ostrzy odgrywa decydującą rolę w wynikach produkcji. Poniżej przedstawiono szczegółową analizę znaczenia ostrzy nożyc do blachy.

1. Znaczenie ostrzy maszyn do cięcia blach

1) Kluczowe czynniki decydujące o jakości ścinania

Ostre ostrze o odpowiedniej twardości gwarantuje gładką powierzchnię bez zadziorów i pęknięć.

Słaby materiał ostrza lub jego nadmierne zużycie mogą skutkować:

- Nadmierne ścinanie zadziorów

- Deformacja krawędzi płyty

- Wysoki wskaźnik braków w obrabianym przedmiocie

Ma to bezpośredni wpływ na jakość kolejnych etapów przetwarzania, takich jak spawanie, gięcie i malowanie.

2) Wpływ na stabilność sprzętu

Ostrza o niskim zużyciu i niewystarczającej wytrzymałości:

- Łatwo odpryskują i pękają podczas ścinania.

- Może to powodować znaczne wibracje i nietypowe uderzenia.

- W poważnych przypadkach może dojść do uszkodzenia kluczowych podzespołów, takich jak uchwyt ostrza i cylinder.

Wysokiej jakości ostrza skutecznie chronią konstrukcję nożyc i wydłużają ich żywotność.

3) Określanie efektywności produkcji i kosztów operacyjnych

Wytrzymałe ostrza wydłużają cykl wymiany, skracając przestoje. Ostre ostrza zapewniają niski opór ścinania i wysoką prędkość cięcia, zwiększając wydajność produkcji.

Częsta wymiana ostrzy zwiększa:

- Przestój w produkcji

- Koszty pracy i uruchomienia

- Koszty naprawy

4) Bezpośrednio powiązane z wynikami ekonomicznymi przedsiębiorstwa

Chociaż wysokiej jakości maszyna do cięcia blach ostrza mogą być droższe w zakupie, ponieważ:

- Doskonała wydajność cięcia i mniejsza ilość odpadów. Długa żywotność, oszczędność kosztów wymiany.

- Zmniejsza awarie sprzętu i koszty konserwacji.

- Jest to kluczowy element, który wymaga jednorazowej inwestycji i przynosi długoterminowe korzyści.

5) Spełnia potrzeby różnych procesów i materiałów

W przypadku różnych materiałów (stal węglowa, stal nierdzewna, blacha aluminiowa, stal o wysokiej wytrzymałości itp.), różnych grubości i różnych procesów (cięcie na zimno, cięcie na gorąco) konieczne jest skonfigurowanie odpowiednich materiałów ostrza.

Racjonalny dobór gwarantuje dokładność i niezawodność cięcia, spełniając indywidualne potrzeby klientów w zakresie przetwarzania.

Porównanie roli ostrza w całym systemie strzyżenia:

Komponenty | Główne funkcje | Krytyczne czy nie |

Rama główna maszyny do strzyżenia | Zapewnia wsparcie i transmisję | Ważny |

Układ hydrauliczny/napędowy | Zapewnia moc cięcia | Ważny |

Łopatki (górne i dolne) | Bezpośrednio kończy akcję cięcia | Kluczowy element krytyczny |

System sterowania | Kontroluje rytm i długość cięcia | Ważny |

Urządzenie pozycjonujące | Precyzyjnie podaje materiały | Drobne ważne |

Ostrza nożyc do blachy są bezpośrednim elementem wykonawczym operacji „cięcia”. Bez dobrego ostrza, niezależnie od stopnia zaawansowania innych systemów, nie można zagwarantować końcowego efektu obróbki.

2. Konsekwencje ignorowania jakości ostrza

Ignorowanie jakości ostrzy tnących często prowadzi do szeregu poważnych konsekwencji, nie tylko wpływających na jakość cięcia, ale także powodujących uszkodzenia sprzętu, obniżenie wydajności produkcji, a nawet zagrożenia bezpieczeństwa. Oto główne konsekwencje ignorowania jakości ostrzy:

1) Kluczowe czynniki decydujące o jakości ścinania

- Niska ostrość i niewystarczająca twardość: nieprzerwane i nierówne cięcia, wymagające wielokrotnego ścinania

- Nadmierne zużycie ostrza: duże zadziory i szorstkie powierzchnie cięcia

- Złamanie lub wyszczerbienie ostrza: krawędzie arkusza rozrywają się, wyginają i ulegają zadrapaniom

- Niezgodność materiału ostrza z materiałem ścinanym: przywieranie arkuszy, pękanie i odkształcenie podczas ścinania

Konsekwencje: Mają poważny wpływ na jakość produktu, prowadząc do konieczności przeróbek, zwrotów i reklamacji klientów.

2) Zwiększone ryzyko awarii i uszkodzenia sprzętu

- Ostrza niskiej jakości są mało wytrzymałe, łatwo się kruszą i łamią, co powoduje przenoszenie siły ścinającej na korpus maszyny.

- Długotrwałe używanie zużytych ostrzy może narażać sprzęt na nienormalne obciążenia.

Nierówne lub zdeformowane krawędzie ostrzy mogą powodować:

- Nierównomierna siła działająca na uchwyt narzędzia

- Nierównomierne zużycie tłoczyska lub wału łopatki

- Nieprawidłowe nagrzewanie się układu hydraulicznego

Konsekwencje: Krótsza żywotność sprzętu, wyższe koszty napraw i, w poważnych przypadkach, przestoje sprzętu.

3) Znacznie zmniejszona wydajność produkcji

- Częsta wymiana ostrzy: dłuższe przestoje i wyższe koszty konserwacji

- Wysoka odporność na ścinanie: niższa prędkość cięcia i zmniejszona wydajność produkcji

- Częste problemy z jakością: konieczność wtórnego przetwarzania lub złomowania, spowalniające produkcję

Konsekwencje: Ograniczona zdolność produkcyjna, opóźnione dostawy oraz wpływ na zadowolenie klienta i reputację firmy.

4) Wzrost kosztów produkcji

- Mimo że ostrza niskiej jakości są niedrogie, mają krótką żywotność i wymagają częstej wymiany.

- Prowadzi to do zwiększenia nakładów na konserwację, marnotrawstwa materiałów i zwiększonego zużycia energii.

- Koszty pośrednie mogą nawet przekroczyć inwestycję w wysokiej jakości ostrza.

Konsekwencja: „Oszczędność pieniędzy na ostrzach, ale strata pieniędzy na linii produkcyjnej” — kosztowny błąd.

5) Zwiększone ryzyko bezpieczeństwa

- Złamane ostrza mogą wylecieć i spowodować obrażenia ciała.

- Niekontrolowane ścinanie może spowodować ześlizgnięcie się lub odbicie materiału, co zagraża bezpieczeństwu operatora.

- Niestabilne lub zdeformowane ostrza mogą zwiększać ryzyko wypadków.

Konsekwencje: Naruszenie przepisów bezpieczeństwa może skutkować odpowiedzialnością prawną, a nawet zawieszeniem produkcji.

Zalecenia:

- Najlepiej wybierać renomowane marki i dostawców ostrzy, posiadających certyfikaty jakości.

- Wybierz ostrza z odpowiedniego materiału i o odpowiednich parametrach, w zależności od ciętego materiału i używanego sprzętu. Regularnie sprawdzaj zużycie ostrzy i wymieniaj je niezwłocznie.

- Aby ograniczyć straty, należy unikać stosowania zużytych ostrzy.

3. Jak wybrać odpowiednie ostrze do nożyczek?

Wybór odpowiedniego ostrza nożycowego jest kluczowy dla zapewnienia jakości cięcia, poprawy wydajności produkcji i wydłużenia żywotności sprzętu. Dobór ostrzy nożycowych do blach wymaga kompleksowego rozważenia takich czynników, jak materiał tnący, grubość cięcia, częstotliwość użytkowania oraz rodzaj urządzenia. Poniżej znajduje się systematyczny i praktyczny przewodnik po doborze ostrzy nożycowych:

1) Zidentyfikuj materiał ścinany

Różne materiały mają różne wymagania dotyczące wydajności łopatek, co stanowi pierwszy krok wyboru.

Tabela analizy wyboru:

Przybory Strzyżony | Zalecony ostrze przybory | Cechy |

Zwykła stal węglowa (Q235, Q195) | T10, 9CrSi | Niski koszt, umiarkowana twardość |

Stal stopowa nisko-średnia (Q345, 16Mn) | 6CrW2Si, Cr12MoV | Wysoka wytrzymałość, doskonała odporność na zużycie |

Stal nierdzewna (304, 201, itp.) | Cr12MoV, SKD11 | Wysoka twardość, odporność na korozję |

Stal o wysokiej wytrzymałości, blacha ze stali krzemowej | SKD11, stal do metalurgii proszkowej (ASP23) | Odporny na odpryskiwanie i zużycie |

Miedź, aluminium, stopy aluminium | T8, T10 | Brak uszkodzeń materialnych, niskie koszty |

Cięcie na gorąco (blachy walcowane na gorąco) | H13 | Odporny na zmęczenie cieplne i ścinanie w wysokiej temperaturze |

2) Określ grubość i częstotliwość ścinania

Tabela analizy wyboru:

- Do cienkich płyt (<3 mm) można stosować ostrza konwencjonalne, takie jak T10 i 9CrSi.

- Zaleca się stosowanie płytek o średniej grubości (3–8 mm) ze stali Cr12MoV.

- Zaleca się stosowanie grubych płyt lub płyt o dużej wytrzymałości (>8 mm) z materiałów o dużej wytrzymałości, takich jak SKD11 i ASP23.

Częstotliwość użytkowania:

- Cięcie niskoczęstotliwościowe → Ekonomiczne, wybierz T10 lub 9CrSi.

- Ścinanie średnioczęstotliwościowe → Ekonomiczne, wybierz 6CrW2Si lub Cr12MoV.

- Wysoka częstotliwość i intensywność ścinania → Bardziej odpowiednia jest stal odporna na zużycie SKD11 lub stal wytwarzana metodą metalurgii proszkowej.

3) Dobór typu maszyny do strzyżenia

Typy maszyn do strzyżenia | Zalecony ostrze przybory | Opis |

Mechaniczna maszyna do cięcia | T10, 9CrSi | Ekonomiczny materiał wystarczający do wykonania pracy |

Hydrauliczna maszyna do cięcia | Cr12MoV, 6CrW2Si | Odporność na ścinanie, wymagania dotyczące długiej żywotności |

SKD11, ASP23 | Wysokie wymagania precyzji, dobra stabilność | |

Maszyna do cięcia na gorąco | H13 | Wymagana odporność na wysoką temperaturę i pękanie termiczne |

4) Połączenie kosztów i żywotności

Tworzywo | Koszt | Długość życia | Aplikacje |

T10 | ★ | ★★ | Ogólne ścinanie, zastosowania o niskiej częstotliwości |

9CrSi | ★★ | ★★★ | Zastosowania średniej częstotliwości dla zwykłych blach stalowych |

Cr12MoV | ★★★ | ★★★★ | Stal nierdzewna, wytrzymałe cięcie |

SKD11 | ★★★★ | ★★★★★ | Stal o wysokiej wytrzymałości, precyzyjne cięcie |

ASP23 | ★★★★★ | ★★★★★★ | Produkcja wysokiej klasy, produkcja wielkoseryjna |

Zalecenie:

Jeśli budżet krótkoterminowy jest ograniczony, możesz wybrać materiały ekonomiczne. Aby zapewnić długoterminową, stabilną produkcję, powinieneś wybierać materiały trwałe.

4. Podsumowanie

1) Znaczenie ostrzy maszyn do cięcia blach

- Określa jakość ścinania: wpływa na gładkość i dokładność krawędzi ścinania

- Ochrona konstrukcji sprzętu: wydłuża żywotność maszyn i zmniejsza liczbę awarii

- Zwiększa wydajność produkcji: zmniejsza liczbę wymian ostrzy i zwiększa prędkość cięcia

- Niższe koszty całkowite: Zmniejsza ukryte koszty, takie jak przestoje, złom i naprawy

- Dostosowuje się do zróżnicowanych potrzeb: Dostosowuje się do zadań cięcia różnych materiałów i procesów

2) Praktyczne kroki selekcji

- Potwierdź rodzaj i twardość materiału ścinanego

- Potwierdź zakres grubości ścinania

- Potwierdź częstotliwość ścinania i ciągły czas pracy

- Potwierdź model i tryb pracy maszyny do strzyżenia

- Porównaj żywotność ostrza z kosztami budżetowymi

- Wybiera produkty od renomowanych producentów, którzy poddali je obróbce cieplnej i zapewnili jakość

Powiązane informacje w celach informacyjnych:

Analiza materiału ostrza maszyny do cięcia metalu

Kalkulator siły ścinającej: wzór obliczeniowy i zasada działania

Analiza wydajności pracy maszyny do strzyżenia [czynnik i miara]