Wprowadzenie do pras dziurkujących

Spis treści

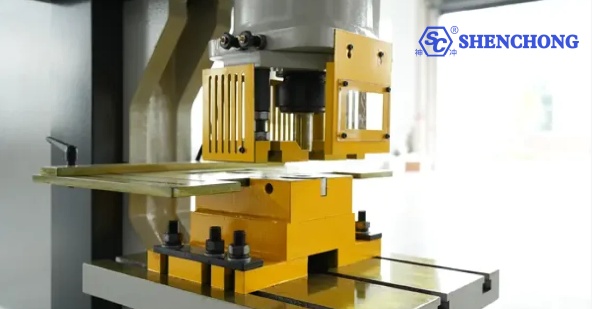

Prasy dziurkujące to wielofunkcyjne narzędzia stosowane w obróbce i produkcji metali, które kształtują lub tną materiały poprzez wywieranie siły przez stemple i formy, najczęściej blachy. Maszyny dziurkujące są napędzane mechanizmami mechanicznymi, hydraulicznymi lub serwonapędowymi, które wciskają stempel w materiał, formując otwory, wytłaczając lub nadając materiałowi pożądany kształt.

Maszyny dziurkujące Są niezbędne w różnych gałęziach przemysłu ze względu na możliwość szybkiej i wydajnej produkcji precyzyjnych części. Wykrawarki odgrywają kluczową rolę we współczesnych procesach produkcyjnych, od komponentów samochodowych i lotniczych po dobra konsumpcyjne codziennego użytku. Prasy wykrawające, które umożliwiają produkcję na dużą skalę z zachowaniem stałej jakości, stanowią podstawę produkcji masowej.

Niniejszy artykuł ma na celu szczegółowe omówienie historii, rodzajów, zasad działania, zastosowań, zalet i wad, kwestii bezpieczeństwa, postępu technologicznego oraz wpływu ekonomicznego wykrawarek. Niezależnie od tego, czy jesteś doświadczonym operatorem obrabiarek, czy nabywcą sprzętu, ten kompleksowy przewodnik dostarczy Ci szczegółowych informacji na temat wykrawarek.

Historia maszyn do prasy dziurkującej

Wczesny rozwój technologii prasy dziurkującej

Koncepcja dziurkowania materiałów sięga czasów starożytnych, kiedy ludzie zaczęli używać ostrych narzędzi do dziurkowania różnych materiałów w celach praktycznych, takich jak produkcja odzieży, domów czy narzędzi. Wczesne cywilizacje stosowały podstawowe metody stemplowania do dziurkowania skóry, drewna i metalu. Te ręczne metody położyły podwaliny pod rozwój bardziej złożonych technik stemplowania.

Ewolucja pras dziurkujących

Ewolucję pras dziurkujących można prześledzić aż do pojawienia się inżynierii mechanicznej i rewolucji przemysłowej w XVIII i XIX wieku. Wynalezienie silników parowych, a później silników elektrycznych, umożliwiło rozwój mechanicznych maszyn dziurkujących, które mogą precyzyjniej aplikować większą siłę niż metody ręczne. Pierwsza mechaniczna prasa dziurkująca była prostą maszyną ręczną, wymagającą dużej siły roboczej. Jednak wraz z postępem technologicznym maszyny te stały się bardziej zautomatyzowane i zdolne do wykonywania coraz bardziej złożonych zadań.

Kluczowe kamienie milowe w rozwoju pras wykrawających

- 1795: Silnik parowy Jamesa Watta doprowadził do powstania pierwszej mechanicznej prasy dziurkującej.

- W latach dziewięćdziesiątych XIX wieku wprowadzenie systemów hydraulicznych doprowadziło do wynalezienia pras hydraulicznych.

- W latach 50. XX wieku rozwój sterowania numerycznego (NC), a później komputerowego sterowania numerycznego (CNC), całkowicie odmienił technologię pras wykrawających, zapewniając większą precyzję i automatyzację.

- W latach 80. wprowadzono prasy dziurkujące z napędem serwo, co pozwoliło na lepszą kontrolę i większą efektywność energetyczną.

- W XXI wieku inteligentna technologia, Internet rzeczy i sztuczna inteligencja są integrowane w prasach dziurkujących w celu dalszej optymalizacji wydajności i dokładności.

Proces działania pras dziurkujących

Proces obsługi maszyny dziurkującej obejmuje kilka etapów, z których każdy ma kluczowe znaczenie dla prawidłowego działania maszyny.

Podstawowe kroki operacyjne maszyny do tłoczenia

- Pozycjonowanie materiału: Umieść materiał (zazwyczaj metalową płytę) na stole prasy i wyrównaj go z zespołem formy.

- Tłoczenie: Stempel przesuwa się w dół, wbijając się w materiał i formę. Ta operacja polega na wycinaniu otworów w materiale lub nadawaniu mu określonych kształtów.

- Wypychanie materiału: Po operacji tłoczenia wytłoczony element obrabiany (blok) zostaje wyrzucony z formy, a materiał zostaje umieszczony w nowej pozycji w celu następnego tłoczenia.

- Powrót bramki: Brama powraca do swojej pozycji początkowej, aby przygotować się do kolejnego cyklu.

W produkcji masowej cykl ten będzie powtarzany w sposób ciągły, a maszyna będzie automatycznie podawać i wyrównywać materiał pomiędzy każdym uderzeniem.

Szczegółowe wyjaśnienie procesu prasy dziurkującej

Ścinanie: Dziurkacz tnie materiał, stosując siłę ścinającą. Materiał jest najpierw ściskany, następnie pękany, a na końcu rozdzielany, gdy dziurkacz przechodzi przez materiał.

Szczelina: Szczelina między stemplem a formą ma kluczowe znaczenie dla uzyskania czystego cięcia. Zbyt mała szczelina może spowodować nadmierne zużycie stempla i formy, a zbyt duża – niską jakość krawędzi i zadziory.

Odformowywanie: Po przejściu stempla przez materiał, należy go wyciągnąć. Odformowywanie to proces oddzielania stempla od materiału, zazwyczaj wspomagany płytą odformowującą lub urządzeniem sprężynowym.

Funkcje pras, form i stempli

Forma i stempel stanowią rdzeń prasy. Stempel przymocowany do stempla jest narzędziem służącym do faktycznego cięcia lub formowania. Forma zamocowana na prasie zapewnia powierzchnię roboczą stempla. Razem decydują one o kształcie, rozmiarze i jakości gotowego produktu.

Projekt formy: Projekt formy określa kształt i rozmiar wyciętych otworów lub elementów. Formy mogą być proste (jednostanowiskowe) lub złożone (wielostanowiskowe, takie jak matryce progresywne).

Materiał stempla: Stemple są zazwyczaj wykonane z hartowanej stali narzędziowej lub twardego stopu, aby wytrzymać duże siły i zużycie towarzyszące procesowi dziurkowania.

System transportu i podawania materiałów

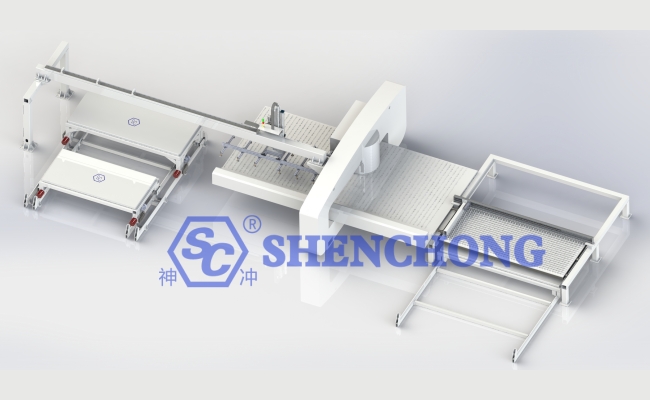

Efektywne zarządzanie materiałem ma kluczowe znaczenie dla działania wielkogabarytowych pras wykrawających. Nowoczesne maszyny wykrawające są wyposażone w automatyczne systemy podawania, które mogą przesuwać materiał do miejsca, w którym znajduje się każdy stempel.

Podajnik rolkowy: zwykle stosowany do podawania płyt metalowych; podajnik rolkowy automatycznie przesuwa materiał pomiędzy każdym cyklem dziurkowania.

Podajniki zaciskowe: W tych systemach do dociskania materiałów na miejsce stosuje się zaciski mechaniczne, zazwyczaj w przypadku materiałów grubszych lub twardszych.

Automatyczne układanie i sortowanie: Po wykrojeniu gotowe części są zazwyczaj automatycznie układane lub sortowane w celu dalszego przetwarzania lub pakowania.

Mechanizm transferu energii

Wydajność i efektywność maszyny do dziurkowania zależą od stopnia, w jakim przekazuje ona energię ze źródła zasilania do stempla. W prasie mechanicznej energia jest magazynowana w kole zamachowym i uwalniana podczas silnego suwu. Prasy hydrauliczne wykorzystują siłę hydrauliczną do stabilnego wywierania siły, podczas gdy prasy z serwonapędem wykorzystują precyzyjne sterowanie silnikiem, aby zmieniać siłę i prędkość w zależności od potrzeb.

Zalety i ograniczenia maszyn prasowych

Maszyny prasujące mają szereg zalet, które czynią je niezbędnymi w obróbce blach.

- Wydajność i szybkość: Prasy pozwalają na szybką i wydajną produkcję dużej liczby części, dzięki czemu są idealnym wyborem w przypadku produkcji masowej.

- Dokładność i precyzja: Nowoczesne prasy, zwłaszcza sterowane numerycznie (CNC) i prasy z napędem serwo, zapewniają wysoką precyzję i dokładność, dzięki czemu wytwarzane części spełniają rygorystyczne tolerancje i standardy jakości.

- Różnorodność materiałów i wzorów: prasy mogą przetwarzać różne materiały, w tym metale, tworzywa sztuczne i materiały kompozytowe, a także wytwarzać produkty o różnych kształtach i cechach.

- Opłacalność produkcji na dużą skalę: prasy mają wysoką opłacalność w przypadku produkcji na dużą skalę, ponieważ mogą wytwarzać części przy niższych kosztach jednostkowych.

- Spójność i powtarzalność: prasy wykrawające zapewniają spójne i powtarzalne wyniki, gwarantując, że każda część jest identyczna z poprzednią.

- Małe straty materiałowe: wykrawanie i prasowanie to proces, który pozwala na efektywne wykorzystanie materiałów, ponieważ generuje najmniej odpadów w porównaniu z innymi metodami produkcyjnymi.

Chociaż prasy dziurkujące mają wiele zalet, mają również pewne ograniczenia:

- Koszt początkowy i konserwacja: Początkowy koszt zakupu prasy może być wysoki, a wymagania konserwacyjne mogą zwiększyć całkowity koszt posiadania.

- Hałas i wibracje: Szczególnie w przypadku pras mechanicznych, podczas pracy mogą występować znaczne poziomy hałasu i wibracji, których ograniczenie może wymagać podjęcia dodatkowych środków.

- Ograniczenia skomplikowanej geometrii: Chociaż prasy mają różnorodne funkcje, mogą być trudne w obsłudze wyjątkowo skomplikowanych kształtów geometrycznych lub części wymagających wielu operacji.

- Zagrożenia i wymogi bezpieczeństwa: prasy dziurkujące stwarzają zagrożenia dla operatorów, dlatego należy podjąć surowe środki bezpieczeństwa, aby zapobiec wypadkom.

- Zależność od wykwalifikowanej siły roboczej: Do obsługi i konserwacji maszyn dziurkujących potrzebna jest wykwalifikowana siła robocza, zwłaszcza w przypadku zaawansowanych maszyn CNC i pras z napędem serwo.

Zastosowanie pras dziurkujących

Prasy wykrawające to wielofunkcyjne narzędzia wykorzystywane w różnych gałęziach przemysłu. Ich zdolność do wydajnej produkcji precyzyjnych części sprawia, że są one nieocenione w nowoczesnym przemyśle.

Obróbka blachy

Branża obróbki blach jest jednym z największych użytkowników pras wykrawających. Produkcja blach obejmuje cięcie, gięcie i formowanie blach w celu uzyskania różnorodnych komponentów i produktów. Wykrawarki służą do wykonywania otworów, rowków, nacięć i innych detali w blachach, zazwyczaj w ramach procesów montażu na dużą skalę.

Typowe produkty wytwarzane:

- Elementy samochodowe: panele nadwozia, wsporniki i części konstrukcyjne.

- Elementy elektryczne: obudowy, ramy i wewnętrzne części lodówek, pralek i innych urządzeń elektrycznych.

- Elementy HVAC: systemy rurowe, otwory wentylacyjne oraz inne elementy ogrzewania, wentylacji i klimatyzacji.

- Obudowy elektryczne: szafy i obudowy na sprzęt elektryczny i elektroniczny.

Zastosowanie maszyn tłoczących i prasujących w produkcji części samochodowych

Przemysł motoryzacyjny w dużym stopniu opiera się na prasach do masowej produkcji różnorodnych elementów metalowych. Maszyny te służą do produkcji następujących części:

- Panele nadwozia: drzwi, maska, błotniki i inne panele zewnętrzne.

- Elementy konstrukcyjne: części podwozia, wsporniki i wzmocnienia.

- Elementy wewnętrzne: rama deski rozdzielczej, wspornik fotela i inne wewnętrzne części metalowe.

Konkretne zastosowania w produkcji motoryzacyjnej:

- Cięcie: Cięcie dużych kawałków metalu na mniejsze kawałki w celu dalszej obróbki.

- Perforacja: Wykonywanie otworów i szczelin w panelach nadwozia i innych częściach.

- Formowanie: formowanie płyt metalowych w złożone części trójwymiarowe.

Produkcja precyzyjnych podzespołów dla przemysłu lotniczego

Przemysł lotniczy i kosmiczny wymaga niezwykle precyzyjnych i niezawodnych komponentów, z których wiele jest produkowanych za pomocą pras. Maszyny te służą do produkcji części do samolotów, statków kosmicznych i innych zastosowań w lotnictwie i kosmosie.

Szczególne środki ostrożności przy znakowaniu wyrobów lotniczych:

- Dobór materiałów: Komponenty lotnicze są zazwyczaj wykonane z wytrzymałych i lekkich materiałów, takich jak aluminium, tytan i zaawansowane materiały kompozytowe.

- Precyzyjna tolerancja: Części lotnicze muszą spełniać surowe standardy tolerancji i jakości, co wymaga precyzyjnego prasowania i starannej kontroli.

Projekt produkcji podzespołów elektronicznych

Maszyny prasujące są powszechnie stosowane w produkcji podzespołów elektronicznych, w tym:

- Rama płytki drukowanej: Metalowa rama służąca do zabezpieczania i ochrony płytek drukowanych (PCB).

- Złącza: Złącza metalowe stosowane w różnych urządzeniach elektronicznych.

- Obudowa: Metalowa obudowa urządzeń elektronicznych, takich jak komputery, serwery i sprzęt komunikacyjny.

Przemysł elektroniczny wymaga precyzyjnych pras wykrawających do tworzenia złożonych wzorów i detali w częściach metalowych. Prasy CNC są szczególnie odpowiednie do tego zadania, ponieważ umożliwiają produkcję złożonych kształtów z zachowaniem stałej precyzji.

Produkcja elementów konstrukcyjnych w branży budowlanej

W branży budowlanej prasy służą do produkcji różnorodnych elementów konstrukcyjnych, takich jak:

- Belki i kolumny stalowe: elementy konstrukcyjne stosowane w budynkach, mostach i innej infrastrukturze.

- Płyta wzmacniająca: Płyta służąca do wzmacniania połączeń między elementami konstrukcyjnymi.

- Wsporniki i podpory: Metalowe wsporniki i podpory stosowane w projektach budowlanych.

Zastosowanie w projektach budowlanych i infrastrukturalnych

- Konstrukcja szkieletowa: Maszyny do tłoczenia służą do wytwarzania elementów konstrukcji szkieletowych ze stali i betonu.

- Most: Elementy konstrukcyjne mostu, obejmujące belki główne, podpory i płyty wzmacniające.

- Infrastruktura: Elementy projektów infrastrukturalnych, takie jak tunele, rurociągi i elektrownie.

Produkcja na zamówienie

Prasy wykrawające są również wykorzystywane do produkcji metalu na zamówienie, wytwarzając unikalne, niestandardowe części do różnych zastosowań. Maszyny te są wysoko cenione za swoją wszechstronność i możliwość obsługi małych serii produkcyjnych z wysoką precyzją.

Rodzaje pras dziurkujących

Istnieją różne rodzaje pras wykrawających, z których każda została zaprojektowana tak, aby spełniać specyficzne potrzeby produkcyjne. Główne typy to prasy mechaniczne, hydrauliczne, z napędem serwo oraz prasy CNC. Każdy typ ma swoje unikalne cechy, zalety i zastosowania.

Mechaniczna maszyna do dziurkowania

Mechaniczne dziurkarki wykorzystują koła zamachowe, które magazynują energię obrotową i przekazują ją na stempel poprzez wał korbowy lub mechanizm mimośrodowy. Energia jest uwalniana w kontrolowany sposób, aby wprawić stempel w ruch przez materiał. Cechą charakterystyczną mechanicznych dziurkarek jest wysoka prędkość pracy, co jest bardzo przydatne w przypadku zadań wymagających powtarzalnej i masowej produkcji.

Wykrawarki mechaniczne są powszechnie stosowane w branżach, w których szybkość ma kluczowe znaczenie, takich jak przemysł motoryzacyjny, gdzie wytwarzane są elementy takie jak wsporniki, panele i różne elementy konstrukcyjne. Są one również wykorzystywane w produkcji sprzętu AGD, obudów elektronicznych i innych wyrobów metalowych wymagających szybkiego wykrawania.

Zalety mechanicznych maszyn dziurkujących:

- Duża prędkość produkcji.

- Struktura i działanie są stosunkowo proste.

- Wysoka opłacalność, nadaje się do produkcji na dużą skalę.

Wady mechanicznych maszyn dziurkujących:

- Ograniczona zdolność do obróbki grubych i twardych materiałów.

- Wyższy poziom hałasu i wibracji.

- Niska elastyczność w zakresie długości skoku i kontroli siły.

Prasa hydrauliczna

Prasy hydrauliczne Wykorzystują olej hydrauliczny do generowania siły. Prasa składa się z cylindra hydraulicznego i tłoka, a ciecz jest pompowana do cylindra hydraulicznego, aby poruszyć tłok i wywrzeć siłę na stempel. Układy hydrauliczne umożliwiają precyzyjną kontrolę siły impulsu i prędkości, dzięki czemu nadają się do różnych materiałów i zastosowań.

Hydrauliczne prasy wykrawające są stosowane w branżach wymagających bardziej kontrolowanego i precyzyjnego wykrawania. Doskonale nadają się do zadań obejmujących grubsze materiały, złożone kształty lub sytuacje, w których wymagane są różne poziomy siły na różnych etapach procesu tłoczenia. Typowe zastosowania obejmują elementy ciężkich pojazdów, elementy lotnicze i kosmiczne oraz duże elementy konstrukcyjne w budynkach.

Zalety prasy hydraulicznej:

- Większa siła bojowa i elastyczność.

- Nadaje się do różnych materiałów, w tym grubych i twardych metali.

- W porównaniu do pras mechanicznych pracuje cicho.

Wady prasy hydraulicznej:

- W porównaniu do pras mechanicznych prędkość robocza jest wolniejsza.

- Elementy hydrauliczne wymagają większej konserwacji.

- Wyższe koszty zakupu i utrzymania.

Maszyna do tłoczenia serwo

Prasy z napędem serwo łączą zalety systemów mechanicznych i hydraulicznych z zaawansowaną technologią serwosilników. Serwosilnik steruje ruchem stempla z wysoką precyzją, umożliwiając regulację długości, prędkości i siły skoku. Ta elastyczność sprawia, że serwoprasy są idealnym wyborem do zadań wymagających wysokiej precyzji i możliwości personalizacji.

Napędzany serwomechanizmem maszyny do tłoczenia Są stosowane w branżach wymagających precyzyjnej kontroli procesu prasowania, takich jak elektronika, przemysł lotniczy i produkcja urządzeń medycznych. Są szczególnie odpowiednie do produkcji małych i złożonych części o ścisłych tolerancjach.

Zalety prasy serwo-dziurkającej:

- Wysoka precyzja i elastyczność.

- Operacja oszczędzania energii.

- Niski poziom hałasu i wibracji.

Wady prasy serwo-dziurkającej:

- Początkowy koszt jest stosunkowo wysoki.

- Wymaga wykwalifikowanych operatorów i personelu konserwacyjnego.

- W przypadku prostszych zadań o dużej pojemności może to nie być konieczne.

Maszyna CNC do tłoczenia

Wykrawarki CNC (Computer Numerical Control) stanowią szczyt automatyzacji i precyzji w technologii tłoczenia. Maszyny te są sterowane przez program komputerowy, który steruje ruchem stempla i formy, umożliwiając tworzenie złożonych kształtów i wzorów przy minimalnej ingerencji człowieka. Wykrawarki CNC mogą wykonywać wiele operacji w jednym ustawieniu, znacznie skracając czas produkcji.

Prasy CNC są wykorzystywane w branżach wymagających wysokiej precyzji i złożonych projektów, takich jak przemysł lotniczy, motoryzacyjny, elektroniczny oraz produkcja metali na zamówienie. Umożliwiają one produkcję złożonych elementów o stałej jakości, co czyni je idealnym wyborem do prototypów w małych partiach i produkcji na dużą skalę.

Zalety prasy CNC:

- Wysoka precyzja i powtarzalność.

- Możliwość wykonywania skomplikowanych operacji przy minimalnej liczbie ustawień.

- Zredukuj koszty pracy i zwiększ wydajność.

Wady prasy CNC:

- Wysokie początkowe koszty inwestycji i utrzymania.

- Wymagane są profesjonalne umiejętności programowania i obsługi.

- W przypadku zadań prostych lub o małej przepustowości może to być zbędne.

Kluczowe elementy maszyny do prasy dziurkującej

Zrozumienie kluczowych podzespołów maszyny do tłoczenia jest kluczowe dla opanowania jej obsługi i konserwacji. Każdy podzespół odgrywa kluczową rolę w zapewnieniu prawidłowej i wydajnej pracy maszyny.

Rama

Rama stanowi filar prasy, zapewniając wsparcie konstrukcyjne i stabilność. Musi być wystarczająco wytrzymała, aby wytrzymać siły generowane podczas procesu wykrawania i prasowania bez odkształceń. Rama jest zazwyczaj wykonana z wytrzymałej stali lub żeliwa, co ma na celu minimalizację wibracji i zapewnienie precyzyjnego tłoczenia.

Baran (przesuwny)

Suwak, zwany również suwakiem, jest częścią prasy wykrawającej, służącą do mocowania i przesuwania stempla. Ruch stempla jest napędzany przez mechanizm napędowy maszyny, który zapewnia siłę potrzebną do wciskania stempla w blachę. Dokładność i stabilność ruchu stempla są kluczowe dla utrzymania precyzji procesu prasowania.

Dziurkacze i formy

Zestaw form składa się z dwóch części: stempla i formy. Stempel jest połączony ze stemplem i przesuwa się w dół do formy zainstalowanej na podstawie prasy. Materiał do wytłoczenia umieszczany jest pomiędzy stemplem a formą, a podczas opuszczania stempel ścina go, nadając pożądany kształt. Konstrukcja grupy form określa kształt i rozmiar wykroju lub innych elementów.

Mechanizm napędowy

Mechanizm napędowy odpowiada za przekształcanie energii wejściowej (z silników, pomp hydraulicznych lub serwomechanizmów) w siłę mechaniczną napędzającą stempel. W zależności od rodzaju prasy wykrawającej, mechanizm napędowy może obejmować koło zamachowe (prasa mechaniczna), siłownik hydrauliczny (prasa hydrauliczna) lub serwosilnik (prasa z serwomechanizmem). Wydajność i niezawodność mechanizmu napędowego to kluczowe czynniki wpływające na wydajność wykrawarki.

System sterowania

System sterowania steruje pracą maszyny do tłoczenia, aby zapewnić jej działanie zgodnie z wymaganymi parametrami. W maszynach do tłoczenia CNC system sterowania obejmuje komputer, który uruchamia program sterujący ruchem stempla, formy i systemu transportu materiału. W przypadku pras mechanicznych i hydraulicznych system sterowania może obejmować timery, czujniki i przekaźniki, które koordynują pracę maszyny.

Mechanizm bezpieczeństwa

Bezpieczeństwo jest kluczowym czynnikiem w obsłudze pras, a maszyny są wyposażone w różnorodne mechanizmy bezpieczeństwa, które chronią operatorów i zapobiegają wypadkom. Mogą to być:

- Urządzenia i bariery ochronne: bariery fizyczne, które uniemożliwiają wejście do obszaru stempla i formy podczas pracy.

- Przycisk zatrzymania awaryjnego: przycisk, który natychmiast zatrzymuje pracę maszyny w sytuacji awaryjnej.

- Kurtyna świetlna: opcjonalna konfiguracja, która wykrywa moment, w którym obiekt (np. ręka) znajdzie się w niebezpiecznym obszarze i automatycznie zatrzymuje maszynę.

- Sterowanie dwuręczne: konstrukcja zabezpieczająca, która wymaga od operatora uruchomienia maszyny obiema rękami, aby zapobiec przypadkowemu uruchomieniu.

Postęp i innowacje w technologii tłoczenia

W ostatnich latach branża maszyn do tłoczenia poczyniła znaczne postępy i innowacje:

Wprowadzenie do sterowania numerycznego i automatyzacji

Rozwój technologii sterowania numerycznego całkowicie odmienił rynek wykrawarek, zapewniając większą precyzję, automatyzację i elastyczność. Wykrawarki CNC umożliwiają produkcję skomplikowanych kształtów przy minimalnej ingerencji człowieka, co pozwala obniżyć koszty pracy i zwiększyć wydajność.

Postęp w technologii materiałów i form

Nowe materiały i technologie formowania poprawiły trwałość i wydajność maszyn. Zaawansowana stal narzędziowa i powłoki wydłużają żywotność stempli i form, a nowe konstrukcje form usprawniają procesy, zwiększając ich złożoność i precyzję.

Inteligentna automatyczna produkcja

Prasy wykrawające są coraz częściej integrowane z inteligentnymi systemami produkcyjnymi i Internetem Rzeczy (IoT). Pozwala to na monitorowanie wydajności maszyn w czasie rzeczywistym, konserwację predykcyjną i lepszą kontrolę jakości. SC Machinery to firma profesjonalistyczna. producent automatycznej linii produkcyjnej pras dziurkujących, prosimy o kontakt z nami w celu uzyskania rozwiązań automatyzacyjnych.

Efektywność energetyczna i zrównoważony rozwój

Producenci opracowują bardziej energooszczędne prasy wykrawające, aby zmniejszyć wpływ swoich procesów produkcyjnych na środowisko. Szczególnie prasy z napędem serwo mogą znacząco oszczędzać energię w porównaniu z tradycyjnymi prasami mechanicznymi lub hydraulicznymi.

Przyszłe trendy i prognozy

Przyszłość technologii pras wykrawających może w dalszym ciągu integrować się ze sztuczną inteligencją i uczeniem maszynowym, aby osiągnąć wyższy poziom automatyzacji i optymalizacji. Ponadto postęp w materiałoznawstwie i wytwarzaniu addytywnym może przynieść nowe zastosowania i możliwości pras.

Jakie są alternatywne maszyny?

Prasa krawędziowa

W porównaniu z prasą dziurkującą maszyna może ciąć i formować różne kształty, prasa krawędziowa Umożliwia gięcie tylko pod kątem. Prasa krawędziowa koncentruje się na formowaniu różnych kątów i może być bardziej elastyczna w formowaniu blach.

Prasa do tłoczenia

Podczas gdy prasy dziurkujące idealnie nadają się do produkcji większej liczby skomplikowanych wzorów, prasy tłoczące lepiej sprawdzają się w masowej produkcji prostszych części.

Wniosek

Prasy stanowią kluczowy element nowoczesnej produkcji metali, oferując szereg korzyści, od wysokiej wydajności i precyzji po wielofunkcyjność i opłacalność. Chociaż mają pewne ograniczenia, postęp technologiczny stale poszerza ich funkcjonalność i zakres zastosowań. Różne typy pras wykrawających: mechaniczne, hydrauliczne, z napędem serwo i CNC, mają swoje unikalne zalety i nadają się do różnych zastosowań.

Dzięki ciągłemu rozwojowi automatyzacji, sztucznej inteligencji, materiałoznawstwa i efektywności energetycznej, te innowacje jeszcze bardziej zwiększą możliwości pras wykrawających, czyniąc je niezbędnym elementem nowoczesnej produkcji. Kluczowe jest, aby operatorzy i nabywcy maszyn rozumieli najnowsze osiągnięcia w technologii pras. Inwestowanie w maszyny, szkolenie techników i wdrażanie najlepszych praktyk zapewni użytkownikom maszyn możliwość wykorzystania zalet maszyn do tłoczenia i utrzymania przewagi konkurencyjnej na rynku globalnym.

Firma SC Machinery oferuje wszelkiego rodzaju prasy wykrawające i automatyczne linie produkcyjne do blach, aby pomóc rozwiązać różnorodne problemy z formowaniem. Zapraszamy do kontaktu. Chętnie przedstawimy ofertę techniczną dostosowaną do Państwa potrzeb.