Spis treści

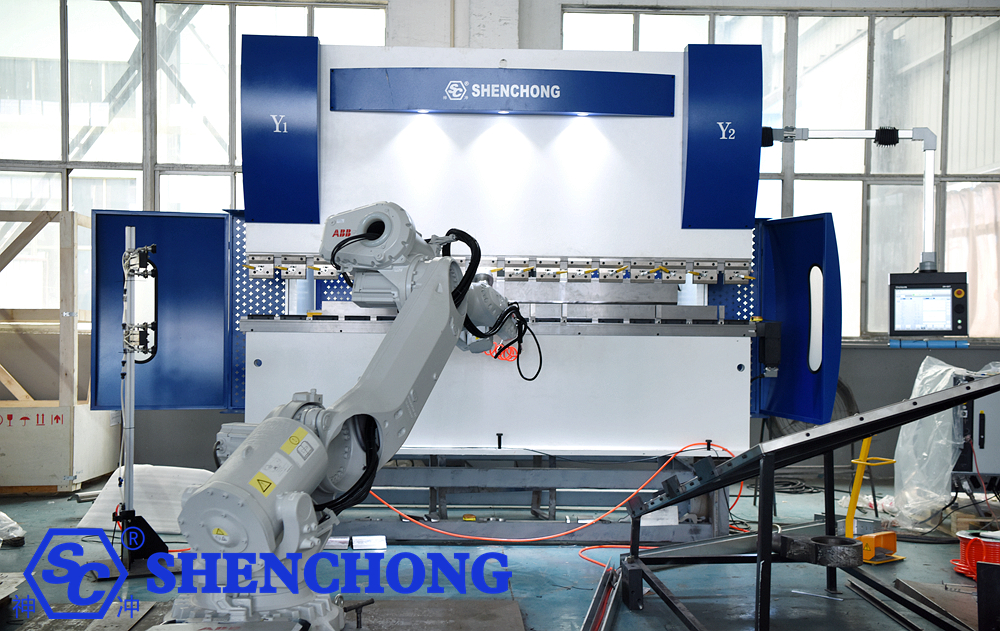

Gięcie blach przy użyciu robotów odnosi się do zautomatyzowanych operacji gięcia blach wykonywanych przez roboty przemysłowe we współpracy z Prasy krawędziowe CNCJest to kluczowy element inteligentnej produkcji blach, znacząco zwiększający wydajność produkcji, dokładność gięcia i bezpieczeństwo.

1. Przegląd systemu gięcia robota

Zrobotyzowany system gięcia blachy to kompleksowa zautomatyzowana jednostka składająca się z następujących części:

- Prasa krawędziowa CNC: Zwykle jest to prasa krawędziowa hydrauliczna lub serwo z funkcją wykrywania i kompensacji kąta.

- Robot przemysłowy: Odpowiada za chwytanie, pozycjonowanie, obracanie, podawanie i rozładowywanie materiałów. Powszechnie stosowane są roboty sześcioosiowe (np. KUKA, ABB, Yaskawa itp.).

- Chwytak końcowy (Gripper): Zaprojektowany specjalnie do części z blachy, wykorzystujący przyssawki próżniowe, adsorpcję elektromagnetyczną lub zacisk mechaniczny.

- System pozycjonowania wizyjnego (opcjonalny): używany do automatycznego wyrównywania arkuszy blachy i rozpoznawania położenia otworów.

- Oprogramowanie do sterowania gięciem i system kontroli koordynacji: umożliwia synchronizację ruchów maszyny do gięcia i robota, planowanie ścieżki oraz kontrolę sekwencji gięcia.

2. Przepływ pracy w zakresie gięcia blachy za pomocą robota

1) Podawanie materiału arkuszowego

Akcje robota: Podnosi arkusze metalu z regału, palety lub stołu załadowczego.

Popularne chwytaki: Przyssawki próżniowe, przyssawki magnetyczne lub chwytaki mechaniczne.

Główne funkcje:

- Automatyczne wykrywanie położenia arkusza (za pomocą kołków pozycjonujących lub systemu wizyjnego)

- Automatyczne rozpoznawanie rozmiaru i orientacji arkusza

- Unika wielokrotnego pobierania arkuszy (wykrywanie podciśnienia)

2) Pozycjonowanie i wyrównywanie materiału arkuszowego

Cel: Zapewnienie dokładnego umieszczenia materiału arkuszowego w obszarze roboczym giętarki.

Metody wdrażania:

- Wykorzystanie bloków pozycjonujących (ograniczników mechanicznych)

- System pozycjonowania wizyjnego (identyfikacja położenia otworów lub krawędzi)

- Automatyczna regulacja tylnego zderzaka giętarki

Punkty kontrolne: Układy współrzędnych tylnego zderzaka robota i maszyny do gięcia muszą być ściśle skalibrowane.

3) Podawanie do prasy krawędziowej

Działania robota: Podaje materiał w arkuszach wzdłuż ustalonej ścieżki pomiędzy górnym i dolnym stemplem maszyny gnącej.

Sterowanie synchroniczne: Zanim górna matryca giętarki opadnie, robot pozostaje nieruchomy i zwalnia odpowiednią siłę zacisku.

Komunikacja: Robot i maszyna do gięcia są połączone w czasie rzeczywistym za pomocą wejść/wyjść lub magistrali polowej (takiej jak PROFINET, EtherCAT).

4) Pierwsze zginanie

Czynności giętarki: Wykonuje pierwszy kąt gięcia zgodnie z ustawionym programem.

Akcje robota:

- Utrzymuje stabilność przedmiotu obrabianego

- Odpowiednio się cofa po zgięciu, aby zapobiec zakłóceniom

- Monitoruje odkształcenie przedmiotu obrabianego

5) Obrót i zmiana położenia

Akcje robota: Dostosowuje położenie arkusza blachy (odwracanie, obracanie lub przechylanie) zgodnie z sekwencją gięcia.

Typowe operacje:

- Przewrót w górę, przewrót w dół, przewrót na bok

- Wtórna regulacja kąta gięcia

- Wielokrotne operacje gięcia w połączeniu z giętarką

Kluczowe punkty kontroli: planowanie trasy w celu uniknięcia kolizji, płynna zmiana postawy.

6) Cykl gięcia wieloetapowego

System powtarza cykl „podawania – zginania – obracania – zmiany położenia”.

System automatycznie identyfikuje sekwencję gięcia i optymalizuje ścieżkę robota.

Kąt gięcia kontrolowany jest przez program CNC giętarki; robot odpowiada jedynie za pozycjonowanie i zaciskanie przedmiotu obrabianego.

7) Rozładunek

Działanie robota: umieszcza wygięty element obrabiany w obszarze gotowego produktu, na linii przenośnika lub na palecie.

Funkcje opcjonalne:

- Kontrola gotowego produktu (wymiary, kąty)

- Automatyczne układanie lub sortowanie

- Połączenie z kolejnymi procesami (np. spawaniem, szlifowaniem)

8) Cykl systemowy i monitorowanie

Automatyczna produkcja cykliczna: po zakończeniu procesu gięcia jednego elementu obrabianego robot automatycznie rozpoczyna kolejny.

System sterowania:

- Sterowanie połączeniem robota i giętarki

- Monitorowanie stanu sprzętu i alarmów w czasie rzeczywistym

- Przesyłanie danych do systemu MES (partia produkcyjna, czas cyklu, wskaźnik zaliczeń)

3. Charakterystyka techniczna zrobotyzowanego gięcia blach

Robotyczny system gięcia blach integruje robota przemysłowego, prasę krawędziową CNC oraz inteligentny system pozycjonowania wizyjnego i sterowania, umożliwiając w pełni zautomatyzowane, precyzyjne i wieloprocesowe gięcie blach. Jego kluczowe cechy techniczne znajdują odzwierciedlenie w następujących aspektach:

1) Wysoka precyzja kontroli gięcia

Powtarzalność robota: ±0,05 mm ~ ±0,1 mm

Dokładność kąta gięcia: ±0,2° ~ ±0,5°

Dzięki kompensacji kąta i automatycznemu systemowi wykrywania giętarki możliwe jest uzyskanie precyzyjnej kontroli w pętli zamkniętej.

Monitorowanie siły gięcia i kąta w czasie rzeczywistym pozwala na automatyczną korektę błędów.

2) Inteligentne planowanie ścieżki i kontrola położenia

Oprogramowanie do programowania offline (takie jak RobotStudio, KUKA.Sim, RoboDK) automatycznie generuje ścieżkę gięcia.

Inteligentne algorytmy omijania przeszkód zapewniają bezkolizyjną pracę robota z formą, blachą i korpusem maszyny.

Wieloosiowe sterowanie skoordynowane umożliwia wykonywanie złożonych czynności, takich jak odwracanie, obracanie i zmiana położenia arkusza blachy.

Symulacja cyfrowego bliźniaka służy do wcześniejszej weryfikacji procesu gięcia.

3) Elastyczność i szybkie przełączanie

Zaprogramowane sterowanie pozwala na szybką zmianę zadań gięcia różnych części.

Parametry matrycy, osprzętu i robota można przywołać automatycznie.

Nadaje się do produkcji wielogatunkowej, małoseryjnej lub mieszanej.

Integruje się z systemami MES w celu zautomatyzowanego planowania zadań.

4) Automatyczne ładowanie i rozładowywanie

Robot wykonuje cały proces załadunku → gięcia → rozładunku za pomocą przyssawek lub chwytaków elektromagnetycznych.

Posiada funkcję automatycznego wykrywania położenia, grubości i kształtu blachy.

Integruje się z automatycznymi systemami transportu materiałów, pojazdami AGV lub systemami przenośników umożliwiając pracę bezobsługową.

5) Bezpieczeństwo i kontrola współpracy

Giętarka i robot wykonują zsynchronizowane ruchy poprzez komunikację magistralną (EtherCAT / PROFINET / Modbus).

Wyposażone w wielostopniową ochronę obejmującą kurtyny świetlne, skanery laserowe, ogrodzenia i blokady kontroli dostępu.

System sterowania obejmuje funkcję zatrzymania awaryjnego i logikę zapobiegającą kolizjom.

Interfejs człowiek-maszyna (HMI) wyświetla w czasie rzeczywistym stan gięcia i informacje o alarmach.

6) Zarządzanie oparte na danych i wizualizacji

Zbieranie danych w czasie rzeczywistym, takich jak siła gięcia, kąt i czas cyklu.

Możliwość śledzenia partii produkcyjnych, operatorów i parametrów gięcia.

Integracja z systemami ERP/MES w celu cyfrowego zarządzania fabryką.

Można go wyposażyć w algorytmy sztucznej inteligencji do analizy efektywności produkcji i zużycia energii.

7) Energooszczędna i niezawodna konstrukcja

Maszyny do gięcia z napędem hydraulicznym lub całkowicie elektrycznym oferują oszczędność energii rzędu 30%–50%.

Długa, ciągła żywotność robota, z cyklem konserwacji wynoszącym 3–5 lat.

System może działać nieprzerwanie przez 24 godziny bez ingerencji człowieka, wykazując się przy tym wysoką stabilnością.

Typowa tabela parametrów wydajności (dla porównania):

Przedmiot | Zawartość |

Dokładność gięcia | ±0,2°~±0,5° (w zależności od modelu maszyny i systemu wizyjnego) |

Wymiary blachy | 300×300mm ~ 2500×1500mm (możliwość dostosowania) |

Zakres grubości blachy | 0,5–6 mm (powszechnie stosowana stal, aluminium, stal nierdzewna) |

Tonaż giętarki | 80–250 ton (zwykłe) |

Obciążenie robota | 20–500 kg (w zależności od grubości i rozmiaru płyty) |

Poziom automatyzacji | Dostępne są automatyczne linie produkcyjne z pojedynczą maszyną, elastyczne linie produkcyjne i bezobsługowe linie produkcyjne. |

Proces programowania | Ścieżka gięcia wygenerowana za pomocą oprogramowania do programowania offline. |

Konfiguracja bezpieczeństwa | Zabezpieczenia laserowe, kraty, ogrodzenia, drzwi ryglowe itp. |

4. Zalety robotycznych systemów gięcia blach

Zrobotyzowany system gięcia blachy głęboko integruje giętarki CNC z robotami przemysłowymi i inteligentnymi systemami sterowania, zapewniając automatyzację, elastyczność i inteligencję procesu gięcia blachy. System ten oferuje znaczące korzyści w porównaniu z tradycyjnym gięciem ręcznym pod względem wydajności, precyzji, bezpieczeństwa, elastyczności i zarządzania.

1) Zautomatyzowana produkcja, zwiększona wydajność

Robot może wykonywać ciągłe zginanie 24 godziny na dobę bez ingerencji człowieka.

Wiele operacji gięcia wykonuje się w jednym przejściu, co znacznie skraca czas obsługi i pozycjonowania przedmiotu obrabianego.

Długi czas cyklu na sztukę i ograniczenie liczby czynności wykonywanych ręcznie mogą zwiększyć wydajność produkcji o 30%–50%.

Można go zintegrować z regałami załadowczymi, automatycznymi magazynami i systemami logistycznymi AGV, tworząc w pełni zautomatyzowaną linię produkcyjną.

2) Wysoka precyzja i spójność

Robot charakteryzuje się dużą dokładnością pozycjonowania (±0,05 mm), a błędy kąta gięcia można kontrolować w zakresie ±0,2°.

Automatyczna kompensacja kąta i korekta tylnego zderzaka zapewniają spójną jakość produktu dla każdego elementu.

Eliminuje błędy, zmęczenie i konieczność polegania na doświadczeniu, które są nieodłączną cechą operacji ręcznych.

3) Elastyczna produkcja, dostosowana do wielu odmian

Obsługuje automatyczną identyfikację i szybką zmianę różnych elementów obrabianych.

Nowe programy do gięcia detali można szybko generować za pomocą oprogramowania do programowania offline.

Automatyczne przełączanie parametrów, takich jak formy, osprzęt i ścieżki, wspomaga elastyczną produkcję małych partii i wielu odmian.

Nadaje się do różnych typów elementów obrabianych, w tym szaf, obudów elektrycznych i kanałów wentylacyjnych.

4) Wysoki poziom bezpieczeństwa, niska intensywność pracy

Roboty zastępują obsługę manualną w procesie gięcia grubych arkuszy metalu, eliminując ryzyko obrażeń spowodowanych przytrzaśnięciem i błędów w obsłudze.

System wyposażony jest w wielostopniowe środki ochrony, takie jak laserowe kraty ochronne, ogrodzenia ochronne i blokady kontroli dostępu.

Zmniejsza intensywność pracy pracownika, poprawia warunki pracy i zapewnia „izolację człowieka od maszyny”.

5) Stabilność i niezawodność, obniżone koszty

System ma zwartą konstrukcję, długi cykl konserwacji i może działać stabilnie przez dłuższy czas.

Automatyzacja pozwala na redukcję liczby operatorów (zwykle z 2 osób do 0-1).

Zmniejsza koszty pracy i liczbę odpadów powstałych w wyniku błędów ludzkich.

Maszyna do gięcia wykorzystuje energooszczędne napędy serwo, co pozwala zaoszczędzić 20%-40% energii.

6) Inteligentny monitoring i zarządzanie danymi

Zbieranie danych w czasie rzeczywistym, takich jak kąt gięcia, ciśnienie, czas cyklu i wydajność.

Integruje się z systemami MES/ERP w celu wizualizacji produkcji i zarządzania jej śledzeniem.

Obsługuje zdalny monitoring i diagnostykę błędów, wydłużając czas sprawności sprzętu.

Możliwość rozszerzenia o algorytmy sztucznej inteligencji w celu inteligentnego planowania optymalizacji i wczesnego ostrzegania o konieczności konserwacji.

7) Modułowa konstrukcja umożliwiająca łatwą rozbudowę

Elastyczne połączenie: automatyzacja pojedynczej maszyny, współpraca dwóch maszyn lub pełna integracja linii.

Standaryzowane interfejsy modułów ułatwiają modernizację i rozbudowę funkcjonalności.

Umożliwia współpracę sieciową z urządzeniami nadrzędnymi i podrzędnymi (podajniki, szlifierki, maszyny testujące).

5. Podsumowanie

Robotyczny system gięcia blach to inteligentne urządzenie do obróbki blach, które łączy technologię robotów przemysłowych z giętarkami CNC. Automatyzuje cały proces załadunku, pozycjonowania, gięcia, obracania i rozładunku blachy, zapewniając automatyzację, inteligencję i bezobsługową obsługę procesu gięcia.

System ten charakteryzuje się następującymi kluczowymi cechami:

- Wysoka precyzja: Wysoka powtarzalność robota i stałe kąty gięcia.

- Wysoka wydajność: ciągła automatyczna praca ze stabilnym cyklem produkcyjnym.

- Wysoki poziom bezpieczeństwa: kompleksowa konstrukcja ochronna zapobiega kontaktowi dłoni ze strefą gięcia.

- Elastyczna produkcja: obsługa automatycznego przezbrajania w przypadku wielu typów produktów i małych partii.

- Inteligentne zarządzanie: Możliwość połączenia z systemami MES/ERP w celu śledzenia danych i wizualizacji produkcji.

Dzięki zastosowaniu technologii gięcia z wykorzystaniem robotów przedsiębiorstwa mogą znacząco obniżyć koszty pracy, zwiększyć wydajność produkcji, poprawić jakość produktów i przyspieszyć transformację w kierunku inteligentnej produkcji i fabryk cyfrowych.