Jeden z prasa krawędziowa Zastosowaniem jest gięcie wszelkiego rodzaju słupów, dlatego fabryki pras krawędziowych często otrzymują zapytania od klientów dotyczące produkcji pras krawędziowych do gięcia słupów oświetleniowych ulicznych i masztów wysokich. Półautomatyczna linia produkcyjna słupów oświetleniowych została zaprojektowana specjalnie do produkcji słupów. Poniżej znajduje się przykład półautomatycznej linii produkcyjnej słupów oświetleniowych, którą firma SC SHENCHONG zaoferowała naszemu klientowi.

Informacje o słupie klienta

Klient chce produkować dwa rodzaje słupów: wielokątne i stożkowe.

Słupy wielokątne (Materiał: S235) | maksymalna liczba uderzeń | 16 |

|

maksymalne wymiary |

|

|

|

| grubość | 6 | mm |

| długość | 12000 | mm |

| średnica (pojedynczy element) (minimalna) | 160 | mm |

| średnica (pojedynczy element) (maksymalna) | 500 | mm |

Słupy stożkowe (Materiał: S235) |

|

|

|

maksymalne wymiary |

|

|

|

| grubość | 4 | mm |

| długość | 12000 | mm |

| średnica (pojedynczy element) (minimalna) | 60 | mm |

| średnica (pojedynczy element) (maksymalna) | 210 | mm |

| stożkowatość/redukcja stożka na całej długości |

|

|

|

|

|

|

minimalne wymiary |

|

|

|

| grubość | 4 | mm |

| długość | 6000 | mm |

| średnica (pojedynczy element) (minimalna) | 60 | mm |

| średnica (pojedynczy element) (maksymalna) | 135 | mm |

| stożkowatość/redukcja stożka na całej długości |

|

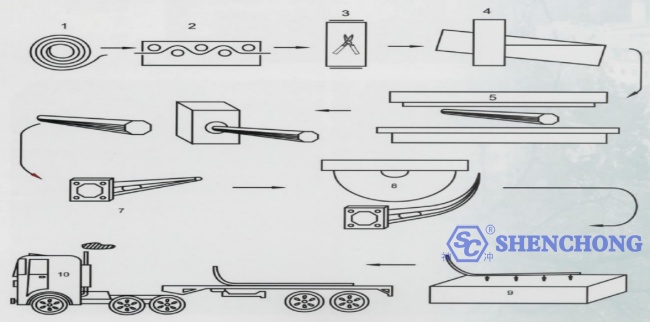

Proces technologiczny produkcji słupów oświetleniowych

Przebieg procesu produkcji półautomatycznej linii produkcyjnej słupów oświetleniowych

- Rozwijanie

- Poziomowanie płyt

- Cięcie płyt

- Nożyce skośne do blach

- Ponowne wypoziomowanie blachy tnącej w celu zmniejszenia naprężeń.

- Układanie płyt ciętych wzdłużnie na urządzeniu rozładowczym (proces od rozwinięcia do ułożenia arkusza odbywa się automatycznie).

- Za pomocą dźwigu przetransportuj ułożone arkusze do prasy krawędziowej.

- Dwubelkowy system załadunku kratownicy służący do podawania arkuszy do przedniego urządzenia podającego prasy krawędziowej.

- Gięcie słupa oświetleniowego

- Maszyna do łączenia słupów (tandemowa prasa krawędziowa rozładowująca słupy łączy się ze spawarką).

Główny sprzęt produkcyjny

- Linia rozwijania – prostowania – cięcia

- Maszyna do cięcia wzdłużnego

- System załadunku kratownicy dwubelkowej

- Tandemowa prasa krawędziowa

- Maszyna do łączenia i spawania słupów

Linia do cięcia na wymiar słupów oświetleniowych CNC

Model: CTLA6x1600

Typ automatyczny, z czterostopniową maszyną prostującą + nożyce + 3-ostrzowe urządzenie do cięcia krawędzi + urządzenie do cięcia stożkowego.

Cechy

- Surowcem jest zwój stali, a produktem jest blacha trapezowa równoramienna odpowiednia do rozmiaru słupa oświetlenia ulicznego.

- Rozwijanie, prostowanie, cięcie wzdłużne, usuwanie krawędzi, cięcie ukośne, rozładunek i układanie w stosy na jednej linii produkcyjnej. To maszyna i proces. Po przecięciu blachy przez nożyce, nie ma potrzeby używania dźwigu do załadunku i rozładunku, a proces cięcia ukośnego jest realizowany bezpośrednio. Zmniejsza to liczbę operatorów i nakład pracy oraz poprawia tempo produkcji.

- W pełni zautomatyzowany typ, sterowanie CNC długością arkusza, sterowanie CNC ilością arkuszy, automatyczne cięcie skośne, automatyczny rozładunek i automatyczny system układania w stosy.

- Tempo produkcji jest niezwykle wysokie, ponieważ jest ono znacznie szybsze niż kolejny proces. Zazwyczaj po zakończeniu tego procesu operatorzy mogą zająć się innymi procesami, co znacznie oszczędza czas pracy i obniża koszty produkcji.

- Operator powinien zachować spokój i ograniczyć do minimum kontakt z płytą stalową, co jest bezpieczne dla personelu.

- Nożyce posiadają funkcję obrotu ogólnego, która umożliwia obrót pod pewnym kątem względem linii środkowej, dzięki czemu cięta blacha ma kształt równoległoboku. Jest to wygodne dla nożyc skośnych, które po cięciu skośnym uzyskują blachę trapezową równoramienną, co jest przydatne przy produkcji słupów oświetleniowych. Nie ma potrzeby przycinania, co zmniejsza ilość odpadów blachy.

- Urządzenie tnące z trzema ostrzami, które może usuwać resztki materiału i jednocześnie odcinać środkową połowę, gdy szerokość arkusza może być wykorzystana jako cztery drążki.

- Po cięciu ukośnym, blachy ułożone w tym samym kierunku są układane oddzielnie, bez sortowania. Kilka blach (np. 30) można bezpośrednio podnieść do giętarki, co jest bezpieczne i oszczędza czas.

- Opcjonalna jednostka poziomująca po cięciu stożkowym, która może usunąć naprężenia spowodowane cięciem stożkowym i zapewnić wysoką jakość słupów oświetleniowych.

Parametry techniczne i urządzenia składowe

Parametry techniczne

- Grubość materiału: gorącowalcowana stal miękka maks.: 6 mm, min.: 2 mm dla Q235, Q345, granica plastyczności: 235Mpa, 345Mpa

- Maksymalna szerokość blachy stalowej: 1600mm

- Waga zwoju stali: maks. 30 ton

- Średnica wewnętrzna zwoju stali: Φ508mm-Φ760mm

- Prędkość poziomowania: 5-15m/min

- Liczba rolek wyrównujących: 13, rolka górna 6, rolka dolna 7

- Średnica wałków poziomujących: 132mm

- Odległość między wałkami poziomującymi: 143 mm

- Materiał wałka wyrównującego: GCr15

- Twardość wałka wyrównującego: HRC55-58

- Urządzenie wspomagające rolki: rolki górne i dolne, po 3 sztuki

- Średnica rolki podporowej: 140 mm

- Zakres długości skali: 2000–12000 mm zgodnie z wymaganiami

- Tolerancja długości cięcia: mniejsza niż ±2 mm (na podstawie płytki o długości 8 m)

- Moc głównego silnika poziomującego: 37 kW, 960 obr./min

- Wydajność maszyny tnącej: 6mm x 2500mm

- Kąt obrotu maszyny tnącej: 1,5 stopnia.

- podwójne ostrze i stożek Prędkość cięcia: 15 m/min.

- Moc silnika głównego do cięcia: 5,5 kW

- Prędkość poruszania się wózka: 15m/min. regulowana

- Materiał ostrza tnącego: H13k

- Średnica ostrza tnącego: 280 mm

- cięcie stożkowe Średnica rolki dociskowej: 280 mm

- Szerokość wewnętrzna jednostki do cięcia krawędzi: 1550 mm

- Szerokość wewnętrzna jednostki do cięcia stożkowego: 1800 mm

- szerokość obszaru maszyny: ok. 7200 mm

Szczegóły urządzenia

- Wózek do załadunku zwojów stali

- Hydrauliczny rozwijak typu parasolowego z podwójną głowicą

- Hydrauliczne urządzenie do prasowania i prowadzenia, hydrauliczne urządzenie z głowicą łopatową, urządzenie zaciskające

- Stół roboczy z środkowym toczeniem

- Urządzenie prowadzące

- Jednostka poziomująca: (typ czterowarstwowy)

- Maszyna do strzyżenia obrotowego

- Stół podtrzymujący długość słupa + wózek, z urządzeniem automatyzacyjnym:

- Urządzenie do podnoszenia płyt.

- Jednostka tnąca krawędziowo z trzema ostrzami.

- Stół podtrzymujący długość słupa + wózek z urządzeniem automatyzującym

- Urządzenie do podnoszenia płyt.

- Jednostka do cięcia stożkowego

- Stół podporowy kulowy do rozładunku

- Automatyczny system rozładunku i układania blach stożkowych

- Instalacja elektryczna

- Układ hydrauliczny

- Układ pneumatyczny

Pozycje opcjonalne

Opcja 1: Jednostka poziomująca po rozcięciu stożkowym,

Opcja 2: System tablic rejestracyjnych offline

Opcja 3: Funkcja zdalnej diagnostyki.

Opcja 4 Części zamienne

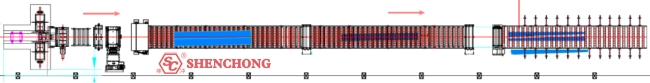

System załadunku kratownicy dwubelkowej

Po cięciu i wypoziomowaniu, za pomocą dźwigu ręcznie podnosi się stos pokrojonych desek na stanowisko kratownicy przed maszyną do gięcia.

Przepływ pracy:

Przyssawka próżniowa podwójnego systemu załadunku kratownicy belkowej chwyta blachę z toru rolkowego maszyny do cięcia wzdłużnego.

Załaduj płytę na automatyczny podajnik czołowy prasy krawędziowej tandemowej.

Automatyczne przednie urządzenie podające prasy krawędziowej podaje płytę.

Tandemowa prasa krawędziowa wygina obrabiany element.

Po wygięciu, boczne urządzenie rozładowcze sterowane CNC rozładowuje gotowe słupy.

Gotowe słupy ładowane są na ścieżkę rolkową maszyny spawalniczej.

- Podwójny system załadunku kratownicy obejmuje 2 stanowiska robocze, każde stanowisko robocze ma długość 2000 mm, co oznacza, że podwójny system załadunku kratownicy ma długość 4000 mm.

- System załadunku kratownicy dwubelkowej Maks. masa ładunku 1200 kg, przekładnia zębata i listwa zębata, prowadnica liniowa jako urządzenie transmisyjne. Część załadowcza wykorzystuje serwonapęd i przyssawkę próżniową.

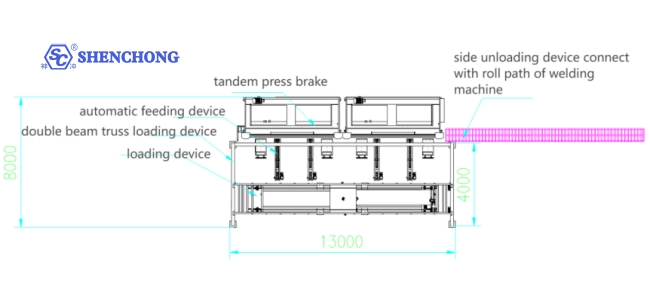

Tandemowa prasa krawędziowa CNC

Aby spełnić wymagania klienta dotyczące gięcia, zalecamy tandemowa prasa krawędziowa CNC Model: 2-WE67K 600 ton 6000 mm, co daje łącznie 1200 ton i 12000 mm. Zaprojektowaliśmy tę maszynę do słupów oświetleniowych, materiał: maks. grubość 6 mm, maks. długość 12000 mm, średnica słupa: 60-500 mm.

Specjalna konstrukcja tandemowej prasy krawędziowej CNC w półautomatycznej linii produkcyjnej słupów oświetleniowych

- Automatyczne urządzenie podające z przodu sterowane CNC

- Automatyczne urządzenie do podawania wstecznego sterowane systemem CNC

- Urządzenie do automatycznego rozładunku bocznego

- Automatyczne zasysanie (w tym struktura separacji magnetycznej, automatyczne ładowanie struktury.

Parametr maszyny

Model | 2-TYGODNIE-600/6000(ESA-S860) | ||

NIE. | Przedmiot | Jednostka | wartość |

1. | ciśnienie | KN | 2×6000 |

2. | Stół roboczy | mm | 2×6000 |

3. | Odległość między mieszkaniami | mm | 4800 |

4. | Głębokość gardła | mm | 1250 |

5. | Uderzenie taranem | mm | 300 |

6. | Zbliżająca się prędkość | mm/s | 100 |

7. | Prędkość robocza | mm/s | 8-12 |

8. | Prędkość powrotu | mm/s | 60-100 |

9. | Oś (13+2) |

| Y1, Y2, X1, X2, X3, X4+V1 Y3, Y4, X5, X6, X7, X8, C+V2 |

10. | Tolerancja równoległości Y1, Y2, Y3, Y4 | mm | ±0,01 |

11. | Przedni ruch karmienia | mm | 1800 |

12. | Tylny skok podawania | mm | 1250 |

13. | Światło dzienne | mm | 980 |

14. | Silnik główny | kw | 37×2 |

15. | Wymiary całkowite pojedynczej maszyny (dł. x szer. x wys.) | mm | 6600*3700*4700 |

16. | Waga pojedynczej maszyny | Tona | 56 |

Specyfikacja osi CNC:

Oś Y1, Y2, Y3, Y4 – oś cylindra sterującego, oś X1, X2, X3, X4, X5, X6, X7, X8 – oś podawania sterującego, C – oś rozładowania bocznego sterującego, V1, V2 – kompensacja stołu sterowanego CNC

Główne parametry i charakterystyka

- Rama składa się ze zbiornika paliwa, tacy, wspornika, stołu roboczego, lewego i prawego panelu ściennego oraz suwaków. Konstrukcja, wysoka wytrzymałość konstrukcyjna i duży stopień stali zapewniają wytrzymałość konstrukcji i pochłaniają drgania, eliminując naprężenia.

- Części konstrukcyjne są poddawane obróbce strumieniowo-ściernej i malowane farbą antykorozyjną.

- Panel ścienny, suwak i stół roboczy są obrabiane za pomocą jednorazowej, wielkogabarytowej maszyny do rozwiercania i frezowania podłóg CNC, co zapewnia równoległość i pionowość każdej powierzchni montażowej.

- Zasada synchronizacji maszyny: zastosowanie elektrohydraulicznego zaworu proporcjonalnego serwo w celu zapewnienia synchronizacji dwóch maszyn, zastosowanie elektrohydraulicznego zaworu proporcjonalnego serwo niemieckiej firmy, jego cechy eksploatacyjne to wysoka siła robocza ciągłe działanie elektromagnesu, tarcie mechanicznej pary ruchowej Mały precyzyjny wzmacniacz elektroniczny o szybkich charakterystykach roboczych. Siatka jest zainstalowana na każdym końcu pionowej płyty stołu roboczego, która stale odzwierciedla położenie skoku i błąd synchronizacji suwaka i wysyła dwie różnice do mikrokomputerowego systemu sterowania w celu sterowania elektrohydraulicznym zaworem proporcjonalnym serwo w celu synchronizacji dwóch cylindrów każdej pojedynczej maszyny. Ponieważ skala kratowa nie jest zamontowana bezpośrednio na panelu ściennym ramy, ale jest zamontowana na ramie w kształcie litery C przymocowanej do pionowej płyty stołu, a stół roboczy jest używany jako punkt odniesienia, sam suwak i rama są pod obciążeniem. Odkształcenie nie wpływa na dokładność pomiaru i sterowania skalą. Synchronizacja dwóch maszyn polega na przesłaniu informacji o synchronizacji mechanicznej do płytki synchronizującej i mikrokomputera za pomocą potencjometru różnicowego zainstalowanego między dwoma suwakami oraz sterowaniu elektrohydraulicznym zaworem proporcjonalnym serwomechanizmu za pomocą płytki wzmacniającej, co umożliwia synchroniczne działanie dwóch maszyn.

- Operator może bezpośrednio prowadzić dialog między człowiekiem a maszyną za pośrednictwem komputera, wyświetlając informacje w języku chińskim i angielskim, automatycznie obliczając i regulując siłę gięcia, optymalizując sekwencję gięcia, obliczając długość obrabianego przedmiotu, wyświetlając kształt i niezbędne informacje operacyjne przed i po przetworzeniu obrabianego przedmiotu, a także automatycznie obliczając górny martwy punkt, punkt zmiany prędkości, wyświetlając obraz, posiada pełen zestaw funkcji, z programowaniem, posuwem, dociskiem, kontrolą powolnego odzyskiwania i innymi.

Układ hydrauliczny

- Napędzany jest elektrohydraulicznym zespołem serwozaworów importowanych przez niemiecką firmę. Charakteryzuje się zwartą konstrukcją, mocnym uszczelnieniem, wysoką precyzją synchronizacji i długą żywotnością.

- Zewnętrzny zawór napełniający o dużej średnicy, charakteryzujący się dużą prędkością i niskimi stratami.

- Dzięki zastosowaniu pompy zębatej wysokociśnieniowej Sumitomo możliwe jest wytrzymywanie wysokiego ciśnienia i generowanie niskiego poziomu hałasu.

- Uszczelnienie cylindra zawiera komponent uszczelniający szwedzkiej firmy SKF, który charakteryzuje się niskim zużyciem i brakiem przecieków.

- Układ hydrauliczny posiada zabezpieczenie zabezpieczające przed przeciążeniem i zalaniem.

- Cylinder jest integralnie kuty ze stali 45. Po obróbce zgrubnej, obróbce cieplnej, wykończeniu i precyzyjnym szlifowaniu, wewnętrzna ścianka cylindra charakteryzuje się zarówno twardością, jak i odpornością na zużycie oraz wysoką precyzją walcowości.

- Tłok jest integralnie odkuty ze stali 45. Po obróbce zgrubnej, obróbce cieplnej i precyzyjnym szlifowaniu, powierzchnia jest powlekana niklem i fosforem przy użyciu najnowocześniejszej technologii wojskowej w kraju. Tłok cylindra charakteryzuje się dobrymi właściwościami samosmarującymi, co znacznie wydłuża jego żywotność.

- Poziom oleju jest wyświetlany na czytelnym i intuicyjnym wyświetlaczu.

- Wysokoprecyzyjny układ prowadzenia, układ pomiaru położenia i funkcja hydraulicznego wyważania spełniają wymagania obróbki na całej długości.

- Urządzenie może pracować nieprzerwanie przez 16 godzin pod obciążeniem znamionowym, przy szczelności układu hydraulicznego, stabilnej pracy i dobrej wydajności. Temperaturę oleju można regulować w zakresie normy krajowej (≤60~70°C).

Układ sterowania elektrycznego

- Komponenty elektryczne spełniają międzynarodowe normy, są bezpieczne i niezawodne, mają silne właściwości przeciwzakłóceniowe, a szafa sterownicza ma funkcję rozpraszania ciepła.

- Posiada ruchomy wyłącznik nożny ułatwiający obsługę i funkcję zatrzymania awaryjnego.

Zdolność maszyny do przeciwdziałania offsetowi

Serwomechanizm elektrohydrauliczny maszyny to układ sterowania położeniem, który dynamicznie wykrywa błąd synchronizacji suwaka za pomocą podziałki kratowej i koryguje błąd synchronizacji suwaka za pomocą sygnału serwomechanizmu elektrohydraulicznego podawanego przez układ sterowania numerycznego, dzięki czemu suwak jest całkowicie W przypadku częściowego obciążenia może on zawsze być równoległy do stołu.

Maszyna spawalnicza CNC do zamykania słupów

MODEL: HM500/12000

Zakres zastosowania: nadaje się do automatycznego zamykania spawania wzdłużnego dużych i średnich słupów, takich jak słupy 5G, słupy monopolowe, słupy masztowe i zwykłe słupy oświetlenia ulicznego.

Cechy

- Automatyczna regulacja CNC, system CNC, wraz ze zmianą średnicy słupa, automatycznie dostosowuje nacisk, automatycznie reguluje położenie stopki dociskowej, automatycznie dopasowuje prędkość podawania i położenie, utrzymuje spoinę zawsze w stanie zamkniętym, aby zapewnić płynne spawanie.

- Na podstawie kwalifikacji poprzedniego procesu, po spawaniu nie występuje skręcanie spoiny słupowej i nie ma potrzeby, aby personel podważał i przekręcał pręt z tyłu maszyny w celu wyśrodkowania spoiny.

- Sterowanie drążkiem napędowym odbywa się za pomocą konwersji częstotliwości, z funkcją hamulca elektrycznego, co zapewnia stabilność spawania głowicy i ogona. System ten umożliwia spawanie drążka od najmniejszego końca do końca pełnego obszaru, praktycznie bez zbędnych resztek. W ten sposób zmniejsza się konieczność ręcznej obróbki kolejnego procesu.

- Liczba rolek dociskowych wynosi 3, co zmniejsza nacisk rolek na powierzchnię słupa i zapobiega zarysowaniom powierzchni. Nadaje się do produkcji słupów ośmiokątnych, wielokątnych i stożkowych. Mogą mieć równą średnicę lub kształt stożkowy.

- Wózek typu pchającego z funkcją szybkiego powrotu napędzaną silnikiem, nie wymaga od operatora ręcznego pchania, co zmniejsza intensywność pracy wykonywanej przez operatora.

- Wózek pchający z tyłu, wyposażony w pneumatyczny układ zaciskowy. Jest szybszy i prostszy w obsłudze w porównaniu z zaciskaniem ręcznym.

- Funkcja spawania łukiem krytym

- Strona rozładunkowa jest rolkowa, co ułatwia załadunek i rozładunek oraz sprzyja automatyzacji materiałów w górę i w dół. Załadunek i rozładunek mogą odbywać się po tej samej stronie, co pozwala operatorowi uniknąć przemieszczania się na duże odległości. Operator musi pracować tylko w miejscu maszyny, co znacznie zmniejsza pracochłonność.

- Samodzielnie opracowany system synchronizacji ciśnienia oleju i sterowania zmniejsza wymagania dotyczące słupa, dzięki czemu słup po spawaniu jest bardziej zaokrąglony i mniej odkształcony.

- Operator: 1 osoba.

- Stojak rolkowy do rozładunku, 5 zestawów (odpowiedni do drążków o długości 12 i 14 m)

- W zależności od układu warsztatu kupującego, możliwe jest dostarczenie maszyn o różnych kierunkach pracy

- Aby spełnić szczególne wymagania klientów, maszyna może zostać specjalnie zaprojektowana i wyprodukowana tak, aby spełniała różne wymagania dotyczące biegunów na całym świecie

- Dzięki kamerze zamontowanej na głowicy maszyny, spoina jest odbijana na ekranie głównego panelu sterowania, co sprawia, że śledzenie spoiny jest proste i łatwe, a także zmniejsza intensywność pracy operatora poświęcanej na monitorowanie spawania.

Maszyna składa się z następujących części

- Długi stół roboczy do przesuwania wózków

- Główna rama bramowa

- Układ napędowy wózka

- Stojak rolkowy do rozładunku, 5 zestawów (odpowiedni do drążków o długości 12 i 14 m)

- Część zaciskowa hydrauliczna (wraz z rolkami zaciskowymi, odpowiednia do słupów średniej wielkości)

- System spawania łukiem krytym z systemem podawania drutu

- System odzyskiwania topnika

- Układ hydrauliczny

- System sterowania

- Kamera, system monitorowania spoin. Rolka dociskowa, zgodna z wymaganiami klienta dotyczącymi masztu. Z 1 zestawem pasującym do masztu monopolowego, wysokiego, formy na maszt 5G.

- 1 zestaw odpowiedni do standardowych słupów oświetleniowych o średnicy minimalnej 60 mm (słupy okrągłe i stożkowe)

- 1 zestaw odpowiedni do standardowych słupów oświetleniowych o średnicy minimalnej 60 mm (słup ośmiokątny)

- Zestaw tylnych zacisków pasujących do standardowych słupów oświetleniowych. (Zawiera małe narzędzie, odpowiednie do słupów o bardzo krótkiej długości, np. o ramieniu 1–2 metrów)

- System załadunku i rozładunku słupów oświetleniowych (opcjonalnie)

- Sieciowy system danych produkcyjnych

- Funkcja zdalnej diagnostyki

- Roczna gwarancja na części zamienne

Wydajność produkcji linii produkcyjnej półautomatycznych słupów oświetleniowych

Dzięki zastosowaniu opisanej powyżej półautomatycznej linii produkcyjnej do słupów oświetleniowych o wysokości 12000 mm, klient osiągnął doskonałą wydajność produkcji.

- Linia do cięcia na wymiar + maszyna do cięcia wzdłużnego do produkcji standardowych słupów ulicznych: 200~250 sztuk/8 godzin.

- Prasa krawędziowa: zwykły słup uliczny i wysoki słup masztowy: 80-160 sztuk/8 godzin.

- Maszyna do spawania słupów zamkniętych: normalny słup uliczny: około 50 sztuk/8 godzin.

Wniosek

Półautomatyczna linia produkcyjna słupów oświetleniowych obejmuje maszynę do cięcia wzdłużnego, linię do cięcia na wymiar, nożyce do blachy, automatyczny podajnik, tandemową prasę krawędziową i spawarkę ramową. Różne układy fabryk i wymagania produkcyjne słupów wymagają zastosowania różnych linii produkcyjnych. Zapraszamy do kontaktu w celu uzyskania dodatkowych propozycji linii produkcyjnych.

Powiązany artykuł: