Spis treści

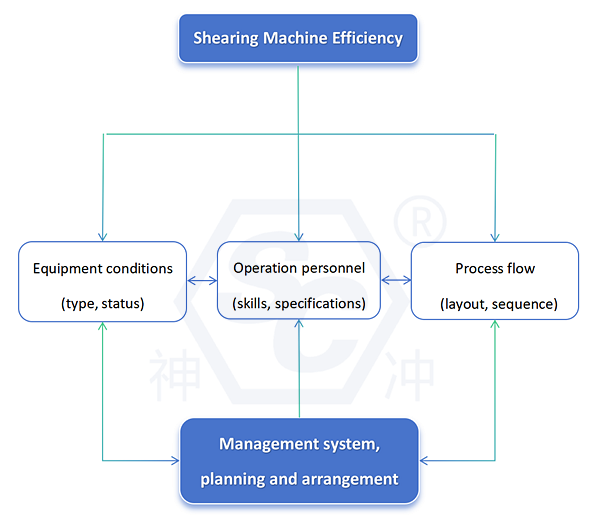

Poprawa wydajności pracy nożyc ma ogromne znaczenie praktyczne i jest związana z wydajnością produkcji, kontrolą kosztów, cyklem dostaw, jakością produktu i innymi kluczowymi aspektami przedsiębiorstwa. Jak skutecznie poprawić wydajność nożyc? Kluczem do poprawy wydajności pracy nożyc do blach są: wydajność urządzeń, przepływ procesów, obsługa personelu, system automatyzacji i zarządzania itp.

1. Analiza czynników wpływających na wydajność pracy nożyc

Analiza czynników wpływających na wydajność pracy nożyc jest kluczowym krokiem w zwiększaniu wydajności produkcyjnej i optymalizacji procesów. Poniżej znajduje się szczegółowe podsumowanie głównych czynników wpływających na wydajność nożyc w wielu wymiarach, co pomoże Ci zidentyfikować wąskie gardła i opracować środki zaradcze.

1) Czynniki sprzętowe

Czynniki | Opis wpływu |

Typ maszyny do strzyżenia | Hydrauliczne nożyce tnące tną płynniej niż nożyce mechaniczne, a nożyce CNC charakteryzują się wyższym stopniem automatyzacji, co jest przydatne w przypadku produkcji o wysokiej precyzji i wydajności. |

Stan wydajności sprzętu | Stary lub źle konserwowany sprzęt zmniejsza prędkość cięcia, wydłuża przestoje i wpływa na ogólną wydajność produkcji. |

Jakość ostrza i stopień zużycia | Tępe noże powodują słabe cięcie, zwiększoną częstotliwość ponownej obróbki, a w poważnych przypadkach nawet uniemożliwiają normalne cięcie. |

Czy regulacja odstępu między ostrzami jest uzasadniona | Zbyt duże lub zbyt małe odstępy wpływają na jakość i prędkość cięcia, zwłaszcza w przypadku cięcia materiałów o różnej grubości. |

Sprzęt wspomagający automatyzację | Brak automatycznych urządzeń podających, układających i zbierających odpady zwiększy liczbę ręcznych interwencji i zmniejszy wydajność. |

2) Czynniki operatora

Czynniki | Opis wpływu |

Umiejętności operacyjne | Doświadczeni pracownicy potrafią skrócić czas potrzebny na ustawianie, pozycjonowanie i zmianę materiałów; nowicjusze są narażeni na nieprawidłową obsługę, co zwiększa ryzyko popełnienia błędu i nieplanowanych przestojów. |

Świadomość bezpieczeństwa i standaryzacja działania | Niestandardowe działanie może być przyczyną awarii lub nawet wypadków, co ma wpływ na ogólną wydajność operacji. |

Kontrola czasu zmiany narzędzi i materiałów | Niewłaściwie przeprowadzona obsługa lub nieodpowiednie rozmieszczenie stołu operacyjnego wydłużą czas pomocniczy. |

3) Czynniki materialne

Czynniki | Opis wpływu |

Rodzaj materiału (stal nierdzewna, aluminium, stal węglowa itp.) | Różne materiały charakteryzują się różną odpornością na ścinanie. Materiały o wysokiej wytrzymałości charakteryzują się niską prędkością ścinania i szybkim zużyciem. |

Grubość i szerokość płyty | Cięcie grubych blach wymaga większych sił ścinających, co zmniejsza rytm pracy urządzenia; podawanie szerokich blach jest również bardziej czasochłonne. |

Problemy z jakością surowców | Nierówne lub tłuste płyty mogą powodować ślizganie się i niewspółosiowość, zwiększając częstotliwość przeróbek i utrudniając obsługę. |

4) Czynniki procesowe i harmonogramowe

Czynniki | Opis wpływu |

Optymalizacja kolejności i układu strzyżenia | Rozsądne rozmieszczenie elementów redukuje konwersję procesu i poprawia wykorzystanie materiałów; nierozsądne rozmieszczenie zwiększa ilość odpadów i czas przełączania. |

Wielkość partii | Małe partie składające się z wielu odmian wydłużą czas zmiany formy/programu, natomiast duże partie nadają się do ciągłego i wydajnego przetwarzania. |

Wymagania dotyczące kontroli błędów ścinania | Jeśli wymagania dotyczące precyzji są wysokie, należy zmniejszyć prędkość ścinania, zwiększyć częstotliwość regulacji, co ma wpływ na wydajność. |

5) Zarządzanie i czynniki środowiskowe

Czynniki | Opis wpływu |

Racjonalność planu produkcyjnego | Chaotyczne planowanie i częste zmiany materiałów powodują bezczynność sprzętu i konieczność częstej regulacji, co skraca efektywny czas operacji. |

System zarządzania konserwacją | Stabilna praca sprzętu zależy od tego, czy przeprowadzana jest regularna konserwacja i konserwacja zapobiegawcza. |

Układ miejsca pracy | Niewłaściwe ścieżki podawania/rozładowywania i zatłoczona przestrzeń wydłużą czas ręcznej obsługi. |

Rejestr produkcji i mechanizm sprzężenia zwrotnego | Decyzje podejmowane bez poparcia danymi mogą nie być w stanie wykryć wąskich gardeł, a poprawę efektywności trudno zmierzyć ilościowo. |

Krótki diagram relacji między czynnikami wpływającymi:

2. Jak poprawić wydajność maszyny do strzyżenia?

Kluczem do poprawy wydajności maszyny do cięcia blach jest optymalizacja następujących aspektów: wydajności urządzeń, przepływu procesów, obsługi personelu, wsparcia automatyzacji i systemu zarządzania. Poniżej przedstawiono specjalny plan usprawnień dla maszyny do cięcia blach (takich jak: nożyce hydrauliczne nc, maszyna do cięcia CNC).

1) Optymalizacja i konserwacja sprzętu

– Używaj sprzętu o wysokiej wydajności

Używać Maszyna do cięcia CNC (CNC): kontrola długości, kąta i ilości poprzez program w celu zwiększenia dokładności i precyzji.

Konfiguracja układu hydraulicznego z przetwornicą częstotliwości: pozwala zwiększyć prędkość cięcia i zmniejszyć zużycie energii.

Stosuj ostrza wysokiej jakości: ze stali stopowej lub węglika spiekanego, o dłuższej żywotności i rzadszej częstotliwości ostrzenia.

– Wybierz odpowiedni typ maszyny do strzyżenia

Wybierz odpowiednią maszynę do cięcia (taką jak nożyce mechaniczne, nożyce sterowane numerycznie, nożyce CNC itp.) na podstawie grubości materiału, materiału i wymagań dotyczących cięcia, aby uniknąć przeciążenia lub nieefektywności.

– Rozsądna regulacja odstępu między ostrzami

Ustaw standardowe wartości odstępu między ostrzami dla płyt o różnych grubościach i wykonanych z różnych materiałów, aby zwiększyć jakość i wydajność cięcia oraz ograniczyć konieczność ponownej obróbki.

– Wdrażaj regularną konserwację

Codziennie sprawdzaj poziom oleju hydraulicznego, szczelność rurociągu i zużycie lemiesza.

Należy zapewnić prawidłowe działanie układu smarowania, sprawdzić, czy olej hydrauliczny jest czysty i czy jego ilość jest wystarczająca, a także regularnie wymieniać części eksploatacyjne (takie jak ostrza, uszczelki itp.), aby ograniczyć przestoje.

Wprowadź system TPM, aby uniknąć przestojów spowodowanych nagłymi awariami.

2) Optymalizacja procesów

– Zoptymalizuj projekt układu ścinania

Użyj oprogramowania do nestingu (np. FastCAM, Lantek), aby maksymalnie wykorzystać materiał i skrócić czas jego wymiany.

– Jednolite cięcie wsadowe

Centralizacja obróbki płyt o tej samej grubości, materiale i rozmiarze pozwala ograniczyć konieczność częstej regulacji odstępu ostrzy i ustawień.

– Skróć czas nieprzetwarzania

Zorganizuj bardziej rozsądną kolejność cięcia (najpierw duże, potem małe, najpierw proste, a potem narożniki), ogranicz czynności związane z obsługą i wymianą materiałów.

3) Poprawa operacji personalnych

– Standardowa instrukcja obsługi (SOP)

Uwzględnij czynności załadunku i rozładunku, regulację odstępu między ostrzami, codzienne czynności kontrolne i zredukuj liczbę błędów ludzkich.

– Szkolenie umiejętności

Doświadczeni operatorzy mogą skrócić czas regulacji i poprawić rytm strzyżenia.

Kształcenie umiejętności identyfikowania nietypowych dźwięków, problemów hydraulicznych i problemów z jakością ścinania.

– Połączenie bezpieczeństwa i wydajności

Aby zwiększyć dokładność działania i uniknąć powtarzającej się kalibracji, należy używać laserowego wyrównania lub linijki pozycjonującej.

4) Wprowadzenie urządzeń pomocniczych

– Dopasowanie urządzenia zaciskowego/podporowego

Zmniejsza niedokładne pozycjonowanie spowodowane uginaniem się dużych płyt, nadaje się do cięcia długich płyt.

– Pozycjonowanie laserowe lub wspomaganie czujnika fotoelektrycznego

Uzyskaj szybkie i dokładne pozycjonowanie, unikaj wielokrotnego wyrównywania, zmniejsz liczbę błędów i skróć czas pracy.

5) Automatyzacja i modernizacja cyfrowa

– Wprowadzenie do systemu CNC (CNC)

Hydrauliczna maszyna gilotynowa CNC może sterować długością i kątem cięcia za pomocą programu, co pozwala na zwiększenie dokładności i wydajności operacji wsadowych.

- Dopasowanie automatyczny system załadunku/rozładunku

Zastosowanie podajnika serwo, ramienia robota lub automatycznego systemu układania w stosy pozwala ograniczyć czas operacji ręcznych i poprawić wydajność pracy ciągłej.

Automatyczny stół podający i układanie za pomocą ramienia robota mogą skrócić czas ręcznej obsługi i zwiększyć wydajność cyklu o co najmniej 20~30%.

– Zintegrowane zarządzanie systemem MES

Połącz się z systemem zarządzania produkcją przedsiębiorstwa, aby monitorować w czasie rzeczywistym zamówienia, harmonogramy i stan sprzętu oraz poprawić ogólną wydajność procesów.

6) Zastosowanie systemów zarządzania i informacji

– Rozsądne planowanie produkcji

Zredukuj liczbę zmian produktów, unikaj częstej regulacji narzędzi i zmian programu.

– System analizy efektywności OEE

Rejestruj czas pracy sprzętu, przestoje, ilość strzyżonego materiału i wydajność oraz identyfikuj wąskie gardła wydajności.

– Połączenie z systemem MES (opcjonalnie)

Zintegruj się z systemem planowania produkcji, aby na bieżąco otrzymywać informacje zwrotne na temat zadań i postępów cięcia oraz poprawić szybkość realizacji planu.

3. Przykład poprawy wydajności cięcia w zakładach obróbki blach

Problemy | Środki poprawy | Efekt |

Częste zużycie ostrza | Wprowadzenie ostrzy ze stopu odpornego na zużycie + ustalenie cykli konserwacji | Żywotność zwiększona o 50%, liczba wymian narzędzi zmniejszona |

Długi czas oczekiwania na załadunek i rozładunek | Montaż automatycznych regałów podających i układających | Cykl cięcia zwiększony o 25% |

Niejednolite standardy operacyjne | Opracuj procedury operacyjne i przeszkol operatorów | Zmniejszona liczba ręcznych przeróbek o 40% |

Częste przełączanie wielu odmian | Zoptymalizuj harmonogram produkcji i przetwarzaj płyty o tej samej specyfikacji w partiach | Częstotliwość regulacji zmniejszona, wydajność zwiększona o 15% |

4. Znaczenie poprawy wydajności maszyn do strzyżenia

Znaczenie poprawy wydajności maszyn do cięcia blachy metalowej przekłada się nie tylko na zwiększenie wydajności produkcji, ale ma również bezpośredni związek z kontrolą kosztów, gwarancją dostaw, stabilnością jakości i ogólną konkurencyjnością przedsiębiorstw na trudnym rynku.

1) Zwiększenie zdolności produkcyjnej i rozszerzenie zdolności produkcyjnej

- Nożyce tnące stanowią jeden z głównych procesów stanowiących wąskie gardło w obróbce blach, a ich wydajność bezpośrednio wpływa na postęp kolejnych procesów gięcia, spawania i innych.

- Poprawa wydajności pracy nożyc pozwala osiągnąć większą przeróbkę blachy w jednostce czasu i zwiększyć wydajność produkcji bez konieczności zwiększania inwestycji w sprzęt.

- W okresie szczytowego zapotrzebowania na zamówienia wysoka wydajność oznacza, że więcej zadań można wykonać szybciej, zwiększając tym samym zdolność przedsiębiorstwa do gwarantowania dostaw.

2) Zmniejsz koszty produkcji i zwiększ marżę zysku

Źródła kosztów | Korzyści z poprawy wydajności |

Koszty materiałów | Zoptymalizuj układ zagnieżdżania i cięcia, zmniejsz ilość odpadów i popraw wykorzystanie materiałów |

Koszty pracy | Skróć czas cięcia każdego produktu i zmniejsz nakład pracy |

Koszty energii | Zmniejszone zużycie energii na jednostkę produktu i zmniejszona liczba przestojów sprzętu |

Alokacja amortyzacji sprzętu | Ten sam sprzęt może ciąć więcej produktów, a amortyzacja na produkt jest niższa |

Poprawa wydajności = obniżenie całkowitego kosztu jednostkowego produktu = zwiększona rentowność

3) Zapewnij jakość cięcia i zmniejsz straty wynikające z przeróbek

- Poprawa efektywności zazwyczaj wiąże się z wprowadzeniem automatyzacji, precyzyjnej kontroli i standaryzacji procesów pracy, co pomaga w:

- Zmniejsz odchylenia wymiarowe, zadziory i odkształcenia materiału

- Zmniejsz liczbę przeróbek i częstotliwość przeróbek

- Stabilizacja jakości przetwarzania w dalszych procesach (takich jak gięcie bez deformacji, wysoka jakość spawów)

Stabilna jakość strzyżenia = wyższy wskaźnik udanych prób przy pierwszym użyciu = mniej odpadów, większe zadowolenie klienta

4) Poprawa wykorzystania sprzętu i zwrotu z inwestycji (ROI)

Nożyce tnące stanowią jeden z kluczowych i najcenniejszych sprzętów w przedsiębiorstwach zajmujących się obróbką metali.

Poprawa efektywności pracy oznacza:

- Zwiększanie wskaźnika wykorzystania sprzętu (OEE)

- Skrócenie przestojów, czasu bezczynności i oczekiwania

- Przyspieszenie cyklu zwrotu inwestycji w sprzęt

- Menadżerowie przedsiębiorstw często zastanawiają się: jak produkować więcej i zarabiać więcej, nie kupując nowego sprzętu – kluczową odpowiedzią jest poprawa efektywności.

5) Promuj zarządzanie szczupłe i ulepszenia automatyzacji

Proces poprawy efektywności często obejmuje:

- Optymalizacja procesu (np. kolejność układania próbek, cięcie partii)

- Standaryzacja operacji (np. formułowanie SOP)

- Transformacja automatyzacji (np. automatyczne podawanie, system pozycjonowania)

- Powiązania informatyzacji (takie jak system MES)

- Nie tylko zwiększa to wydajność, ale także wspiera transformację przedsiębiorstw w kierunku produkcji oszczędnej i inteligentnej, a także podnosi ogólny poziom zarządzania i odporność na ryzyko.

6) Zwiększenie zadowolenia klientów i konkurencyjności na rynku

- W branży obróbki blach, w której panuje duża jednorodność, ten, kto potrafi dostarczać produkty szybciej, bardziej stabilnie i po niższych kosztach, będzie miał większe szanse na zdobycie długoterminowej współpracy z klientami.

- Wydajność maszyny tnącej, jako główny proces sekcji przedniej, decyduje o szybkości początkowej całego cyklu produkcyjnego i stanowi pierwszy krok w realizacji zobowiązań klienta dotyczących dostawy.

- Spośród trzech podstawowych potrzeb klientów, czyli „szybkiej dostawy, wysokiej jakości i niskiej ceny”, poprawa efektywności bezpośrednio przyczynia się do realizacji wszystkich celów.

5. Podsumowanie

Strategiczne znaczenie poprawy wydajności pracy maszyn do strzyżenia:

Wartość kluczowa | Specyficzne przejawy |

Rozszerzenie zdolności produkcyjnych | Osiągnij większą przeróbkę zamówień bez konieczności dodawania sprzętu |

Redukcja kosztów | Zmniejsz koszty pracy, materiałów, energii i amortyzacji sprzętu |

Stabilna jakość | Wysoka precyzja, mniej przeróbek i mniej skarg klientów |

Wzrost zysku | Zwiększ przychody na jednostkę produktu |

Aktualizacja zarządzania | Promuj automatyzację, digitalizację i szczupłość |

Konkurencja rynkowa | Popraw możliwości dostaw, zyskaj zaufanie klientów i zwiększ wolumen zamówień |

5 podstawowych strategii zwiększających wydajność maszyn do strzyżenia:

Główne punkty | Środki |

Poprawa wydajności pracy maszyny do strzyżenia | CNC, modernizacja automatyki, poprawa jakości ostrza |

Optymalizacja procesów | Zagnieżdżanie, zarządzanie partiami, optymalizacja sekwencji cięcia |

Standaryzacja operacji personalnych | Sformułuj SOP, szkolenia umiejętności, ustal standardy wydajności |

Wprowadzenie zautomatyzowanych urządzeń pomocniczych | Automatyczne podawanie, pozycjonowanie laserowe, urządzenie wspomagające, itp. |

Doskonalenie systemu zarządzania | Analiza OEE, konserwacja TPM, zintegrowane harmonogramowanie produkcji MES |