Spis treści

Na wielkość i wpływ siły ścinającej blachy wpływa wiele czynników. W przypadku siły ścinającej działającej na blachy, głównymi czynnikami wpływającymi są właściwości materiału, wymiary geometryczne, proces ścinania oraz warunki zewnętrzne. Poniżej przedstawiono główne czynniki wpływające na siłę ścinającą.

1. Jakie czynniki wpływają na siłę ścinającą metalu?

Siła ścinająca, jaką metal może wytrzymać, zależy od wielu czynników, w tym zarówno właściwości materiału, jak i warunków zewnętrznych. Oto kilka kluczowych czynników:

1) Wytrzymałość na ścinanie

Wytrzymałość blachy na ścinanie odnosi się do maksymalnego naprężenia ścinającego, jakie blacha może wytrzymać pod wpływem ścinania. Wytrzymałość blachy na ścinanie jest bardzo ważna w procesach obróbki i produkcji metali, takich jak cięcie, tłoczenie, rozciąganie i formowanie.

Wytrzymałość blachy na ścinanie jest zazwyczaj ściśle związana z rodzajem, grubością, stanem obróbki i stanem powierzchni materiału. Ogólnie rzecz biorąc, wytrzymałość blachy na ścinanie jest niższa niż jej wytrzymałość na rozciąganie, ale w procesie obróbki zrozumienie jej wytrzymałości na ścinanie pomaga określić siłę ścinającą potrzebną w rzeczywistym procesie.

Wytrzymałość na ścinanie typowego materiału metalowego:

- Stal niskowęglowa: wytrzymałość na ścinanie wynosi około 250–300 MPa.

- Stal o wysokiej wytrzymałości (taka jak stal wytrzymałościowa i stopowa): wysoka wytrzymałość na ścinanie, do 400–600 MPa.

- Stop aluminium: wytrzymałość na ścinanie wynosi około 150–250 MPa.

- Stal nierdzewna: wytrzymałość na ścinanie wynosi około 300–450 MPa.

- Miedź i jej stopy: wytrzymałość na ścinanie wynosi ok. 150 MPa.

Wytrzymałość blachy na ścinanie to kluczowy parametr właściwości materiału, który określa jego zachowanie podczas obróbki. Zrozumienie wytrzymałości na ścinanie pozwala na efektywne projektowanie i optymalizację procesu produkcyjnego, co zapewnia płynną obróbkę i redukuje straty materiału.

- Materiały o dużej wytrzymałości na ścinanie (takie jak stal o wysokiej wytrzymałości, stopy hartowane itp.) wymagają zwykle większej siły ścinającej.

- Materiały o niskiej wytrzymałości na ścinanie (takie jak aluminium, miedź itp.) wymagają mniejszej siły ścinającej.

2) Grubość płyty

Grubość blachy ma bezpośredni wpływ na wielkość siły ścinającej. Im grubsza blacha, tym większa siła potrzebna do ścinania.

- Zwiększona grubość, zwiększona siła ścinająca:

Ze wzoru wynika, że im większa grubość t, tym większa wymagana siła ścinająca F. Ponieważ podczas ścinania siła ścinająca działa na całą grubość blachy, im grubsza blacha, tym większa wymagana siła ścinająca.

Przykładowo, jeżeli grubość blachy zwiększy się z 5 mm do 10 mm, siła ścinająca ulegnie w przybliżeniu podwojeniu.

- Liniowa zależność pomiędzy siłą ścinającą a grubością:

W większości przypadków siła ścinająca jest liniowo związana z grubością blachy. Zakładając, że inne warunki (takie jak szerokość i wytrzymałość blachy na ścinanie) pozostają niezmienione, wymagana siła ścinająca będzie się w przybliżeniu podwajać z każdym podwojeniem grubości.

3) Długość ścinania

Wpływ długości ścinania na siłę ścinania jest podobny do grubości blachy i również odgrywa kluczową rolę. Długość ścinania odnosi się do długości materiału stykającego się z narzędziem podczas procesu ścinania, która zazwyczaj jest równa szerokości blachy. Określa ona całkowitą powierzchnię materiału ścinanego podczas obróbki, co z kolei wpływa na wymaganą siłę ścinania.

Liniowa zależność pomiędzy siłą ścinającą a długością ścinania:

Siła ścinająca jest liniowo związana z długością ścinania. Oznacza to, że jeśli inne warunki pozostaną niezmienione, wymagana siła ścinająca wzrośnie w przybliżeniu dwukrotnie z każdym podwojeniem długości ścinania.

Na przykład, jeśli długość ścinania zwiększy się ze 100 mm do 200 mm, wymagana siła ścinająca również ulegnie podwojeniu.

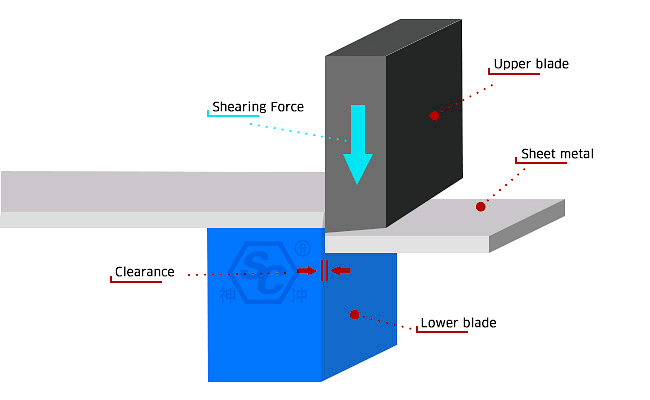

4) Szczelina ścinająca

Rozmiar przerwy:

Zbyt mała lub zbyt duża szczelina ścinająca wpłynie na siłę ścinającą. Odpowiednia szczelina może zmniejszyć siłę ścinającą i poprawić jakość przekroju ścinanego.

Jednorodność szczeliny:

Nierówne odstępy mogą powodować wzrost lokalnych sił ścinających, co wpływa na efekt ścinania.

5) Kąt ostrza ścinającego

Kąt ścinania:

Odpowiedni kąt ścinania metalu może zmniejszyć siłę ścinającą. Im większy kąt ścinania, tym bardziej rozproszona jest siła cięcia podczas procesu ścinania, co zmniejsza chwilową siłę ścinającą.

Ostrość ostrza:

Im ostrzejsze ostrze, tym mniejsza siła ścinająca. Stępienie ostrza zwiększy siłę ścinającą blachę.

6) Prędkość ścinania

Wpływ prędkości ścinania na siłę ścinania jest istotnym czynnikiem w obróbce metali, zwłaszcza podczas cięcia i obróbki z dużą prędkością. Prędkość ścinania odnosi się do względnej prędkości krawędzi ścinającej podczas operacji cięcia, zazwyczaj prędkości narzędzia lub ruchu stołu.

Podczas procesu ścinania, siła ścinająca zależy nie tylko od rodzaju i grubości materiału, ale także od szybkości ścinania. Wpływ szybkości ścinania na siłę ścinania jest zazwyczaj nieliniowy, a konkretne czynniki wpływające zależą od wielu czynników, takich jak rodzaj materiału, temperatura, metoda obróbki itp.

Wpływ szybkości ścinania na siłę ścinającą:

Podczas procesu ścinania wzrost szybkości ścinania będzie miał różny wpływ na siłę ścinającą, co przejawia się głównie w następujących aspektach:

– Wpływ temperatury

Wysoka prędkość ścinania spowoduje lokalny wzrost temperatury, ponieważ powierzchnia materiału będzie narażona na większe tarcie i odkształcenie plastyczne podczas cięcia z dużą prędkością, generując więcej ciepła. Ten wzrost temperatury spowoduje spadek wytrzymałości materiału metalowego, co z kolei zmniejszy siłę ścinającą.

– Ogrzewanie metalu

Na przykład materiały takie jak aluminium i stal tracą swoją wytrzymałość na ścinanie przy wysokich prędkościach ścinania, zwłaszcza w wysokich temperaturach. Materiał staje się bardziej miękki, a siła ścinająca maleje. Z drugiej strony, niskie prędkości ścinania mogą skutkować mniejszą akumulacją ciepła i stosunkowo wysoką siłą ścinającą.

– Efekt dynamiczny i bezwładność

Przy wysokiej prędkości ścinania w obszarze ścinania materiału wystąpią zjawiska dynamiczne, w tym sprężysta reakcja i płynięcie plastyczne materiału. W przypadku ścinania z dużą prędkością, prędkość reakcji materiału może być bardziej wrażliwa niż w przypadku ścinania z niską prędkością, co może prowadzić do niestabilności lub natychmiastowych wahań siły ścinającej.

Efekt bezwładności: Podczas ścinania z dużą prędkością materiał może wytwarzać chwilowe drgania lub koncentrację naprężeń z powodu bezwładności, co wpływa na stabilność siły ścinającej.

– Płynność plastyczna i wydajność materiałów

Przy wysokiej prędkości ścinania zmieniają się właściwości plastycznego płynięcia materiału w strefie ścinania, a siła ścinająca może ulec zmianie. Ze względu na wzrost szybkości odkształcenia plastycznego w strefie ścinania przy wyższych prędkościach, granica plastyczności materiału może się zmniejszyć, co skutkuje zmniejszeniem siły ścinającej.

Podczas cięcia niektórych materiałów (zwłaszcza metali) z dużą prędkością mogą występować różne rodzaje pęknięć w procesie ścinania, np. lokalne topnienie lub mikropęknięcia w obszarze ścinania, co ma wpływ na siłę ścinającą.

Ilościowa analiza zależności prędkości ścinania od siły ścinającej:

Zależność między prędkością ścinania a siłą ścinającą nie jest prostą zależnością liniową, lecz zależy od łącznego wpływu właściwości materiału, wpływu temperatury i metod przetwarzania. Zasadniczo siła ścinająca ma tendencję do zmniejszania się przy wysokich prędkościach ścinania, ale konkretny zakres tego wpływu zależy od następujących czynników:

– Rodzaj materiału

Różne materiały mają różną wrażliwość na temperaturę. Wysokie prędkości ścinania mają większy wpływ na niektóre miękkie metale (takie jak aluminium i miedź), a mniejszy na niektóre twarde metale (takie jak hartowana stal).

– Temperatura ścinania

Podczas procesu ścinania wyższa prędkość ścinania powoduje wzrost lokalnej temperatury, co powoduje zmniejszenie wytrzymałości materiału i redukcję siły ścinającej.

– Metoda cięcia

Wpływ cięcia z dużą prędkością jest różny w takich procesach jak: cięcie laserowe, cięcie i tłoczenie nożycami. Na przykład, w cięciu laserowym siła ścinania będzie znacznie zmniejszona ze względu na wysoką temperaturę generowaną przez laser.

– Zużycie narzędzi

Podczas ścinania z dużą prędkością czas kontaktu narzędzia z materiałem jest krótszy, co zmniejsza stopień zużycia narzędzia, ale może również powodować problemy z jakością powierzchni materiału.

Sterowanie prędkością ścinania w zastosowaniach praktycznych:

W rzeczywistym procesie obróbki odpowiednią prędkość ścinania dobiera się w zależności od potrzeb, aby zoptymalizować siłę ścinania i jakość cięcia:

– Wysoka prędkość ścinania

W szybkich procesach obróbki, takich jak cięcie i znakowanie laserowe, zazwyczaj konieczne jest zwiększenie prędkości obróbki w celu poprawy wydajności produkcji. Jednocześnie, ze względu na wzrost temperatury materiału, siła ścinająca jest często niższa. Nadaje się do materiałów wymagających wysokiej jakości krawędzi skrawającej i odpornych na wzrost temperatury.

– Niska prędkość ścinania

W przypadku konwencjonalnego mechanicznego cięcia (takiego jak tłoczenie, maszyna do strzyżenia), prędkość jest zazwyczaj niska, a siła ścinająca duża. Jest to rozwiązanie odpowiednie w sytuacjach, w których wymagane są wysokie wymagania dotyczące jakości i precyzji cięcia.

Wpływ prędkości ścinania i temperatury materiału:

Prędkość ścinania jest ściśle związana z wpływem temperatury na materiał, szczególnie podczas cięcia z dużą prędkością. Wzrost temperatury powierzchni materiału może wpływać na wytrzymałość na ścinanie i wydajność cięcia. W przypadku niektórych materiałów (takich jak stopy aluminium) siła ścinająca ulega znacznemu zmniejszeniu podczas cięcia z dużą prędkością z powodu wzrostu temperatury i mięknięcia materiału. W przypadku niektórych materiałów o wysokiej twardości (takich jak stal narzędziowa) zmiana siły ścinającej może być niewielka.

Wysoka prędkość ścinania zazwyczaj prowadzi do zmniejszenia siły ścinającej, głównie ze względu na łączny wpływ takich czynników, jak wzrost temperatury, mięknięcie materiału i wzmożone płynięcie plastyczne. Niska prędkość ścinania może prowadzić do większej siły ścinającej, ponieważ materiał ma wyższą wytrzymałość na ścinanie, a proces odkształcania jest wolniejszy.

W procesie obróbki metali optymalizacja prędkości ścinania jest istotnym czynnikiem wpływającym na poprawę wydajności produkcji, zmniejszenie zużycia energii i wydłużenie żywotności narzędzi. Dlatego przy wyborze prędkości ścinania należy kompleksowo uwzględnić takie czynniki, jak rodzaj materiału, wymagana jakość cięcia, wydajność sprzętu oraz wydajność produkcji.

7) Metoda i narzędzia cięcia

Pojedyncze cięcie kontra wielokrotne cięcia:

Niektóre materiały mogą wymagać wykonania wielu cięć krok po kroku, aby ukończyć cały proces cięcia, co może zmniejszyć siłę potrzebną do każdego cięcia.

Kształt i materiał narzędzia:

Kształt narzędzia tnącego (taki jak kąt zgięcia ostrza, ostrość krawędzi) i materiał (taki jak hartowana stal narzędziowa) mają bezpośredni wpływ na siłę ścinającą.

8) Smarowanie i tarcie

Smarowanie:

Podczas procesu ścinania smarowanie może zmniejszyć tarcie między ostrzem a powierzchnią materiału, zmniejszyć siłę ścinającą i zwiększyć wydajność cięcia.

Tarcie:

Duże tarcie prowadzi do wzrostu siły ścinającej, ponieważ siła tarcia musi pokonać większy opór, co zwiększa zużycie energii w procesie ścinania.

9) Temperatura materiału

Wpływ temperatury na wytrzymałość na ścinanie:

W wysokich temperaturach wytrzymałość na ścinanie metali jest zazwyczaj niższa, więc siła ścinająca jest mniejsza. Z kolei w niskich temperaturach wytrzymałość na ścinanie materiału jest wyższa i wymagana jest większa siła ścinająca.

Strzyżenie na gorąco:

Niektóre procesy obróbki metali, takie jak cięcie na gorąco, polegają na podgrzewaniu blachy w celu zmniejszenia jej wytrzymałości na ścinanie, a tym samym na zmniejszeniu siły ścinającej.

10) Struktura krystaliczna materiałów

Struktura krystaliczna materiałów metalowych wpływa na ich wytrzymałość na ścinanie. Na przykład, im drobniejsze są ziarna metalu, tym wyższa jest jego wytrzymałość na ścinanie i wymagana jest większa siła ścinająca. Defekty sieci krystalicznej metalu (takie jak dyslokacje) również wpływają na siłę ścinającą.

11) Ciągliwość i twardość materiałów

Materiały o lepszej ciągliwości (takie jak miedź i aluminium) są zazwyczaj łatwiejsze do ścinania niż materiały o wyższej twardości (takie jak twarda stal). Dlatego materiały o większej ciągliwości mogą wymagać mniejszej siły ścinającej.

Materiały o większej twardości (takie jak stal o wysokiej wytrzymałości, węglik spiekany itp.) mają na ogół większą wytrzymałość na ścinanie, co powoduje konieczność zastosowania większej siły ścinającej.

12) Wstępna obróbka materiału (np. wyżarzanie, hartowanie itp.)

Wyżarzanie:

Wyżarzanie zmiękcza materiał metalowy i zmniejsza jego wytrzymałość na ścinanie, tym samym redukując siły ścinające.

Hartowanie:

Materiały metalowe poddane hartowaniu (np. hartowaniu) są twardsze i mają większą wytrzymałość na ścinanie, dlatego do ich cięcia potrzebna jest większa siła ścinająca.

Ogólnie rzecz biorąc, siła ścinająca jest wypadkową wielu czynników. W rzeczywistym procesie obróbki, odpowiednie warunki ścinania należy dobrać w zależności od właściwości materiału i wymagań procesowych, aby uzyskać optymalne efekty ścinania.

2. Związek siły ścinającej z właściwościami blachy

Istnieje ścisły związek między siłą ścinającą a właściwościami blachy, co znajduje odzwierciedlenie głównie w wytrzymałości na ścinanie, twardości, ciągliwości i innych parametrach materiału. Właściwości fizyczne i mechaniczne różnych materiałów bezpośrednio wpływają na ich zachowanie podczas ścinania oraz wymaganą siłę ścinającą. Przyjrzyjmy się szczegółowo zależności między siłą ścinającą metalu a właściwościami materiału.

Wytrzymałość na ścinanie:

Wytrzymałość na ścinanie to maksymalna wytrzymałość blachy w stanie ścinania, wskazująca na krytyczne naprężenie, przy którym materiał zaczyna pękać pod wpływem siły ścinającej. Im większa wytrzymałość na ścinanie, tym większa siła ścinająca.

Różne materiały metalowe mają różną wytrzymałość na ścinanie. Na przykład stal zazwyczaj ma wyższą wytrzymałość na ścinanie niż stopy aluminium.

Grubość materiału:

Im grubsza płyta, tym większa siła ścinająca. Dzieje się tak, ponieważ siła ścinająca wymagana w przypadku grubych płyt jest proporcjonalna do ich grubości.

Długość ścinania:

Im dłużej ostrze nożyc styka się z płytą metalową, tym większa jest siła ścinająca. Większa długość ścinania oznacza większą powierzchnię ścinania, co wymaga większej siły ścinającej, aby pokonać wytrzymałość materiału na ścinanie.

Odporność blachy na działanie sił ścinających zależy od kombinacji właściwości materiału (takich jak wytrzymałość na ścinanie, wytrzymałość na rozciąganie, twardość i ciągliwość) oraz czynników zewnętrznych, takich jak grubość, struktura ziarna i stan powierzchni. Grubsze, twardsze i mocniejsze materiały zazwyczaj będą odporne na działanie większych sił ścinających, podczas gdy materiały miękkie i bardziej ciągliwe będą się łatwiej odkształcać. Zależność między tymi czynnikami odgrywa kluczową rolę w procesach takich jak cięcie, wykrawanie i formowanie blachy.

3. Wnioski

Na siłę ścinającą płyt metalowych wpływa wiele czynników, w tym:

- Wytrzymałość materiału na ścinanie.

- Grubość płyty i długość ścinania.

- Ostrość, kształt i kąt ostrza.

- Temperatura, prędkość ścinania i warunki smarowania.

- Wstępna obróbka i twardość materiału.

W zastosowaniach praktycznych optymalizacja tych czynników (np. wybór odpowiednich narzędzi tnących, regulacja prędkości cięcia i odpowiednie ogrzewanie materiałów) może skutecznie zmniejszyć siłę ścinającą metalu, poprawić wydajność cięcia i jakość obróbki.