Índice

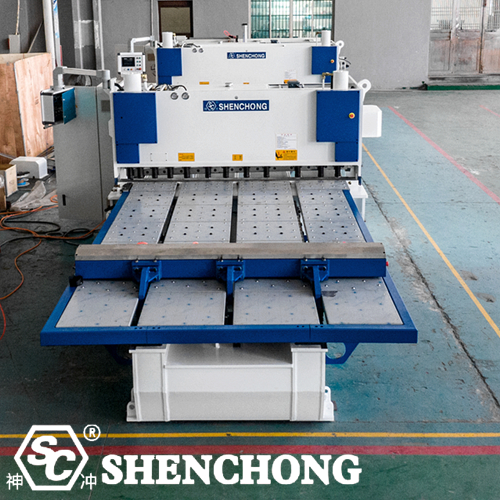

A máquina de corte CNC com alimentação frontal é uma máquina de corte de chapas tradicional com mecanismo de alimentação frontal automatizado. Ela alimenta automaticamente a chapa metálica na posição de corte de acordo com o tamanho definido, proporcionando alta eficiência e precisão. São comumente utilizadas em indústrias como processamento de chapas metálicas, fabricação automotiva, fabricação de eletrodomésticos, máquinas de construção e placas bipolares de células de combustível.

Em comparação com as máquinas de corte tradicionais, as principais características e vantagens das máquinas de corte com alimentação frontal residem na automação, precisão e continuidade. Uma análise detalhada é fornecida abaixo.

1. O que é uma máquina de corte CNC de alimentação frontal?

1) Definição

A máquina de corte de placa de alimentação frontal é uma máquina automatizada que integra uma máquina de corte hidráulica, um sistema de alimentação servo e um sistema de controle CNC.

Ele usa um mecanismo de alimentação frontal para alimentar uma folha inteira de metal na área de corte, onde ela é cortada em seções no comprimento desejado até que toda a folha seja processada.

2) Componentes da máquina de corte frontal

A máquina de guilhotina hidráulica:

- Fornece a potência para cortar a chapa.

- A espessura e a largura do corte dependem do modelo da máquina.

Mecanismo de alimentação frontal:

- Normalmente utiliza um servomotor + parafuso de esferas/acionamento por cremalheira e pinhão.

- Ele fornece funções automáticas de posicionamento, fixação e alimentação.

- O controle programável permite alimentação e corte automatizados em vários estágios.

Sistema CNC/PLC:

- Controla a precisão da alimentação e sincroniza o corte.

- Pode armazenar vários programas de processo de corte.

- A braçadeira e os trilhos-guia garantem uma alimentação suave e precisa das folhas.

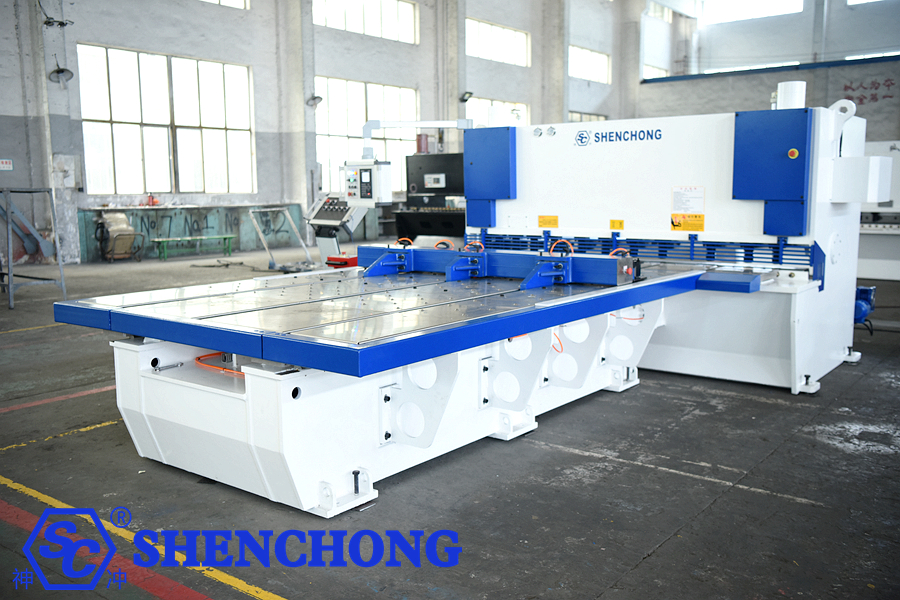

3) Princípio de funcionamento

- A folha é colocada na plataforma de alimentação.

- O mecanismo de alimentação frontal prende a folha e a alimenta ao longo do curso definido.

- Quando a folha atinge a posição definida, a máquina de corte começa a pressionar para baixo para cortar.

- Após completar um ciclo de corte, a máquina entra automaticamente no próximo ciclo até que toda a folha seja cortada.

2. Características das tesouras de alimentação frontal

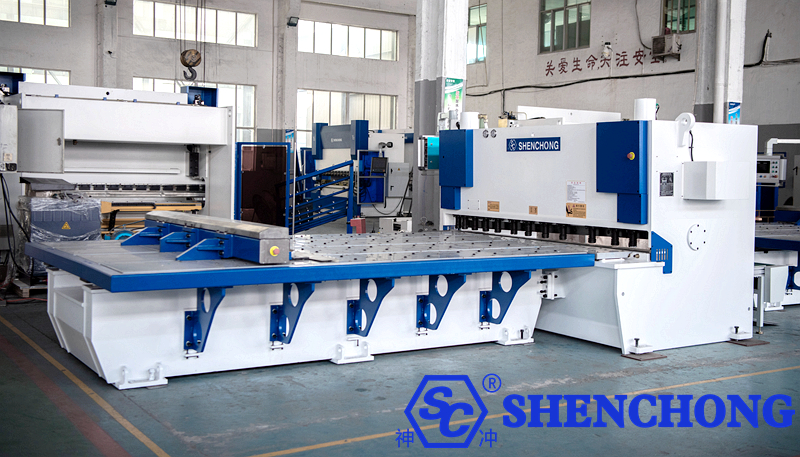

As máquinas de corte CNC com alimentação frontal integram um sistema automático de alimentação frontal (tipicamente um servo acionamento + parafuso/cremalheira e pinhão ou rolo) com uma guilhotina de gaveta/giratória tradicional, proporcionando posicionamento, fixação, alimentação e corte automáticos integrados. São adequadas para cortes em lote, de comprimento fixo ou de múltiplas seções.

Principais recursos:

- Alimentação automática: alimenta continuamente o material em dimensões predefinidas, reduzindo o alinhamento e o manuseio manuais.

- Posicionamento de alta precisão: o controle de malha fechada do servo/codificador atinge precisão de posicionamento de ±1 mm para chapas finas de metal (dependendo do modelo da máquina e das condições operacionais).

- Processamento em lote programável: o CNC/PLC pode armazenar vários programas de corte, suportando corte contínuo de vários processos.

- Sistema de fixação e suporte: fixação automática, bitola traseira ajustável e guias laterais garantem a estabilidade do material.

- Interface Homem-Máquina e Integração de Software: Alguns modelos suportam integração com software de nesting/nesting, permitindo a geração direta de planos de corte a partir do diagrama de corte. Expansão Modular: Periféricos opcionais incluem alimentação estendida, reversão, transporte de sucata e paletização automática.

1) Alimentação Automatizada

O mecanismo de alimentação acionado por servomotor permite alimentação e posicionamento precisos das placas.

Várias configurações de comprimento estão disponíveis, permitindo múltiplas operações de corte contínuas em uma única placa.

2) Controle CNC

Os processos de alimentação e corte são controlados por um sistema PLC ou CNC.

A programação parametrizada é suportada, permitindo o armazenamento de processos usados com frequência para reduzir configurações repetitivas.

3) Mecanismo de alimentação de alta precisão

Utiliza um parafuso de esferas ou um acionamento por cremalheira e pinhão para alta precisão de posicionamento (normalmente dentro de ±0,1 mm).

Um mecanismo de fixação garante a retidão e estabilidade da placa.

4) Altamente integrado com a máquina de corte

O sistema de alimentação frontal integra-se perfeitamente com a tesoura hidráulica de portão/giratória para uma operação coordenada.

Fácil carregamento e descarregamento, com uma pegada relativamente compacta.

5) Altamente adaptável

Compatível com uma variedade de tipos de placas, incluindo aço carbono, aço inoxidável e alumínio.

Adequado para descarregamento automático de chapas grossas, médias e finas.

Principais pontos técnicos (fatores-chave de desempenho):

- Precisão de alimentação: determinada pelo servo + encoder, erro de transmissão e rigidez do trilho-guia e do dispositivo de fixação.

- Método e força de fixação: força de fixação insuficiente pode causar deslizamento do material, enquanto força excessiva pode causar deformação.

- Correspondência de curso/velocidade: o curso de avanço e o perfil de aceleração/desaceleração devem corresponder ao ciclo de corte para evitar atolamentos e espera.

- Distância entre as lâminas: o ajuste da lâmina afeta diretamente a qualidade do corte e a vida útil da matriz.

- Sistema de batente traseiro: a precisão do posicionamento do batente traseiro afeta a estabilidade do comprimento.

- Programa de controle e interface homem-máquina: a usabilidade afeta a eficiência da comutação e a taxa de erro do operador.

- Capacidade de manuseio de materiais: largura máxima, espessura máxima e materiais com alta tensão/elasticidade (como aço inoxidável fino) exigem configurações específicas.

- Manuseio de sucata e reversão: o gerenciamento de sucata é essencial na produção em massa, pois a falha em fazê-lo pode afetar o tempo do ciclo e a segurança.

Manutenção e Vida Útil:

- Diariamente: Mantenha as guias limpas e lubrifique regularmente, inspecione e aperte os acessórios e fixadores da unidade.

- Periódico: Detectar e afiar/substituir desgaste da lâmina, substituir óleo hidráulico e filtros e calibrar parâmetros do sistema servo.

- Peças de reposição: Uma estratégia de peças de reposição deve ser implementada para conjuntos de lâminas, batentes traseiros, vedações de cilindros, sensores e servoacionamentos.

- Treinamento: Operadores e pessoal de manutenção da linha de frente devem receber treinamento sobre ajuste de folga das lâminas, ajuste da força de fixação e resposta a emergências.

- A manutenção adequada pode prolongar significativamente a vida útil da máquina-ferramenta e manter a precisão (os intervalos típicos de manutenção incluem inspeções diárias, mensais e anuais).

Lista de verificação de seleção:

- Especifique o tipo de material (aço carbono/aço inoxidável/alumínio), espessura máxima, largura da chapa, tamanho do lote e distribuição de comprimento.

- Precisão de alimentação necessária e tolerância do produto acabado (por exemplo, ±1 mm/±0,5 mm).

- Comprimento máximo projetado da peça e comprimento mínimo de corte (influenciando o projeto do mecanismo de alimentação).

- Requisito de integração com software de encaixe/descarga ou automação upstream (prensas de dobra/puncionamento).

- Mudanças e utilização esperadas (influenciando a durabilidade e a configuração de resfriamento/manutenção).

- Segurança e conformidade: requisitos para proteções de segurança, barreiras de luz, paradas de emergência, certificação CE, etc.

- Orçamento e disponibilidade de peças de reposição: Lâminas, componentes hidráulicos, servocompressores.

3. Vantagens das máquinas de corte de alimentação frontal

- Melhorar a eficiência da produção

- Conclui automaticamente a alimentação e o posicionamento, eliminando o alinhamento manual repetitivo.

- Um único carregamento permite vários cortes contínuos, reduzindo significativamente os tempos do ciclo de produção.

- Garante precisão e consistência de corte

- O sistema servo garante dimensões de alimentação precisas.

- Cada corte tem erro mínimo, tornando-o adequado para processamento de peças de alta precisão.

- Reduz os custos de mão de obra e a intensidade do trabalho

- Os trabalhadores só precisam carregar e descarregar as placas, eliminando operações frequentes de alinhamento.

- Isso é particularmente eficaz para chapas de aço grandes e pesadas, economizando esforço e tempo.

- Melhorar a Segurança da Produção

- Fique longe da área de corte, eliminando potenciais riscos de segurança associados à alimentação manual.

- Redução de acidentes causados por erros do operador.

- Adequado para produção em massa e manufatura inteligente

- Pode ser integrado com carga e descarga automatizadas e sistemas de armazenamento para criar uma linha de produção flexível.

- Pode ser integrado a oficinas de fabricação inteligentes para melhorar a automação geral.

- Economizando Materiais

- O corte de alta precisão no comprimento reduz o desperdício de material devido a erros.

- Otimiza a utilização das placas.

Máquina de corte de alimentação frontal vs. máquina de corte tradicional

Tabela comparativa entre máquina de corte de alimentação frontal e máquina de corte tradicional:

Dimensões de comparação | Máquinas de tosquia tradicionais | Máquina de corte de alimentação frontal | Diferenças e Vantagens |

Método de alimentação | Alimentação e posicionamento manual | Alimentação automática de servo, controle de programa | A automação substitui o trabalho manual, oferecendo maior eficiência e precisão |

Operador | Requer pelo menos duas pessoas (alimentação e operação) | Operação por uma pessoa | Reduz a intensidade do trabalho e reduz a intensidade do trabalho |

Eficiência de produção | Baixa eficiência por operação de cisalhamento, longo tempo de posicionamento | Alimentação contínua, ciclo de corte automático | Aumenta a eficiência em 2 a 5 vezes, tornando-o adequado para produção em massa |

Precisão de corte | Dependente de posicionamento manual, grande erro (±1-2 mm) | Servocontrole, baixa tolerância (±0,1-0,3 mm) | Maior precisão e melhor consistência do produto |

Segurança | Abordagem manual da lâmina, alto risco | Alimentação automática, mantendo o pessoal longe da lâmina | Segurança significativamente melhorada |

Nível de Inteligência | Sem programação, apenas operação mecânica | Controle programável, armazenamento de dados múltiplos | Alterna rapidamente entre tarefas, reduzindo o tempo de troca |

Cenários de Aplicação | Adequado para pequenos lotes, baixa precisão e baixos custos de mão de obra | Produção de alto volume, comprimento fixo, alta precisão e prazos de entrega curtos | As máquinas de corte de alimentação frontal são mais adequadas para a fabricação moderna de chapas metálicas |

Gestão e Rastreabilidade | Sem registro de dados | O sistema CNC registra dados de corte | Facilita a gestão de processos e a contabilidade de custos |

Custo do Investimento | Preço baixo | Alto preço do equipamento | Alto investimento inicial, mas maior ROI a longo prazo |

- As máquinas de corte tradicionais são adequadas para pequenos lotes, baixos requisitos de precisão e baixa sensibilidade aos custos de mão de obra.

- As máquinas de corte CNC de alimentação frontal oferecem vantagens abrangentes em eficiência, precisão, segurança e inteligência, tornando-as mais adequadas para produção inteligente de chapas metálicas em larga escala.

4. Resumo

A característica mais proeminente da máquina de corte CNC de alimentação frontal é “alimentação automática + corte de alta precisão”. Suas vantagens incluem maior eficiência, precisão garantida e redução de trabalho manual e riscos de segurança, tornando-a ideal para corte de chapas metálicas padronizadas e produzidas em massa.

Características e vantagens:

- Alta eficiência: a alimentação automática elimina o reposicionamento manual da chapa metálica.

- Alta precisão: servocontrolado, a precisão de alimentação atinge ±1 mm.

- Menor intensidade de trabalho: reduz o manuseio manual e o alinhamento.

- Segurança aprimorada: os trabalhadores ficam mais distantes da lâmina, reduzindo o risco de acidentes.

- Adequado para produção em massa: alimentação e corte contínuos são possíveis.

Aplicações:

- Corte em lote de chapas metálicas: aço, aço inoxidável, alumínio, etc.

- Nova Indústria de Energia: Cisalhamento de placas bipolares de células de combustível e invólucros de baterias

- Indústria automotiva/de eletrodomésticos: corte em lote de painéis e revestimentos de chapa metálica

- Máquinas de engenharia: Pré-processamento de peças de chapa grossa.