Índice

A célula de dobra robótica SC normalmente se refere a um sistema automatizado de produção de dobra que consiste em um robô industrial, uma prensa dobradeira CNC e dispositivos auxiliares automatizados relacionados. Ela combina o robô e a prensa dobradeira para carregar e descarregar, posicionar, dobrar e empilhar peças de chapa metálica automaticamente, melhorando significativamente a eficiência e a consistência da produção.

1. Componentes da célula de dobra do robô

A célula de dobra robótica SC é uma solução de dobra automatizada que combina uma prensa dobradeira CNC com um robô industrial. É usada principalmente para a produção em massa de chapas metálicas flexíveis.

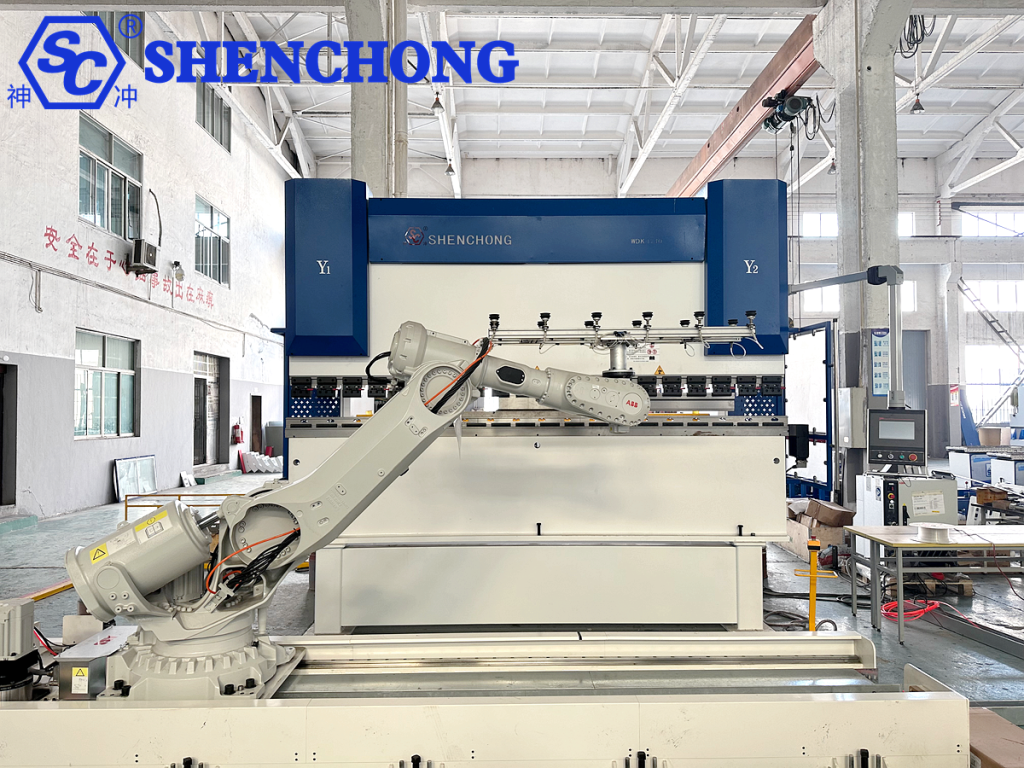

1) Equipamento principal

- Prensa dobradeira CNC: Responsável pela dobra de chapas metálicas (normalmente uma prensa dobradeira híbrida ou servo).

- Robô industrial: Principalmente um robô de seis eixos, responsável por agarrar, girar, posicionar e empilhar trabalhos

2) Luminárias de fim de linha

- Acessórios para ventosa: Adequados para folhas finas e grandes.

- Pinças robóticas: adequadas para peças pequenas e de formato irregular.

- Dispositivos combinados: compatíveis com peças de trabalho de tamanhos variados.

- Esses acessórios devem ser personalizados com base no material da folha, peso e formato para garantir estabilidade de aderência.

3) Equipamentos Auxiliares

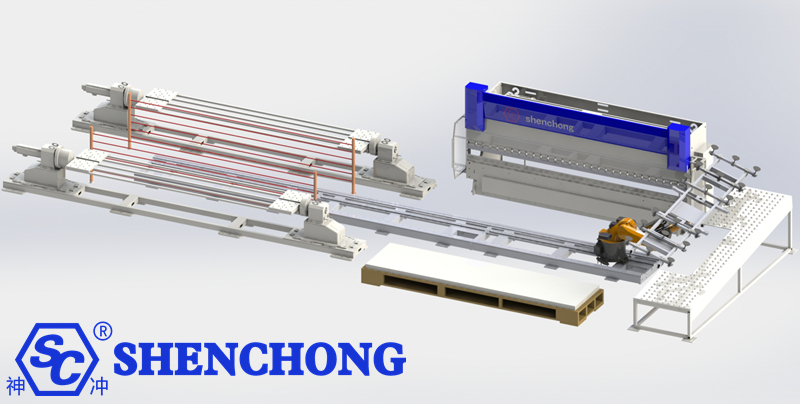

- Sistema de carga e descarga

- Plataforma de armazenamento/carregamento de matéria-prima: Armazena folhas a serem processadas e robôs ou dispositivos de carregamento automático as recuperam.

- Área de descarga de produtos acabados/almoxarifado: Após a dobra, o robô deposita as peças em locais designados.

- Dispositivos de Posicionamento e Correção

- Dispositivo de posicionamento auxiliar: Garante o posicionamento preciso da chapa metálica antes que ela entre na prensa dobradeira.

- Sistema de visão (opcional): Usado para identificar a posição e o ângulo da chapa metálica para evitar acúmulo de erros.

4) Sistema de Proteção de Segurança

Barreiras luminosas de segurança, cercas, scanners a laser, etc. garantem a segurança do operador.

Portas de proteção/travas de segurança evitam a entrada acidental em áreas perigosas.

5) Sistema de Controle e Software

- Sistema de controle do robô: Responsável pela trajetória do movimento, operações de preensão e inversão.

- Sistema CNC de prensa dobradeira: Controla a profundidade, o ângulo e a sequência de curvatura (por exemplo, ESA, Delem, EL15T).

- Software de Gestão Integrado: Permite a ligação entre o robô e a prensa dobradeira, gerando automaticamente programas de processo de dobra.

2. Fluxo de trabalho de dobra robótica

O fluxo de trabalho de uma célula de dobra robótica é geralmente dividido nas seguintes etapas principais (usando a dobra automatizada de chapas metálicas como exemplo):

1) Carregamento de folhas

A chapa metálica a ser dobrada é removida de um armazenamento automatizado de materiais, carrinho de carregamento ou braço robótico e entregue à estação de prensa dobradeira.

O robô normalmente agarra a chapa metálica usando ventosas, grampos magnéticos ou pinças mecânicas.

Durante o processo de carregamento, a chapa metálica é posicionada para garantir o alinhamento preciso entre a peça de trabalho e a prensa dobradeira.

2) Posicionamento e alinhamento das folhas

Depois que a chapa metálica é entregue à mesa de trabalho da prensa dobradeira, ela passa por alinhamento de linha de base usando pinos de localização/sensores fotoelétricos.

O sistema verifica se o tamanho e a espessura da chapa metálica correspondem ao programa do processo.

3) Dobrar

Modo colaborativo do robô:

O robô agarra a chapa metálica de acordo com a sequência de dobra e coordena o movimento das matrizes superior e inferior da prensa dobradeira.

Durante o processo de dobra, o robô vira, gira ou reposiciona automaticamente a peça de trabalho para garantir a conclusão contínua de múltiplas dobras.

Para peças grandes ou pesadas, o robô pode fornecer suporte de acompanhamento para evitar a deformação da chapa metálica.

4) Inversão da peça e dobra secundária

Se uma peça de trabalho exigir múltiplas dobras, o robô transportará e inverterá a peça de trabalho, colocando-a na matriz de dobradeira para a próxima etapa.

Durante o processo de dobra múltipla, o robô e a prensa dobradeira são sincronizados por meio de um programa para garantir ângulos e posições de dobra precisos.

5) Descarregamento e empilhamento do produto acabado

Após a dobra, o robô remove a peça acabada e a coloca na área de produto acabado ou em prateleiras automatizadas.

O robô pode classificar e empilhar as peças de trabalho com base nos requisitos de produção (por exemplo, por lote, processo ou formato).

6) Inspeção de Qualidade (Opcional)

Funções de inspeção em linha podem ser configuradas dentro da célula automatizada, como:

- Medição do ângulo de curvatura

- Inspeção dimensional

- Monitoramento da qualidade da superfície

- Peças defeituosas são rejeitadas automaticamente.

3. Características e vantagens das células de dobra robótica

1) Automação e Operação Não Tripulada

Os robôs podem substituir o trabalho manual de carga e descarga, inversão, posicionamento e empilhamento, permitindo uma produção de dobra contínua e não tripulada.

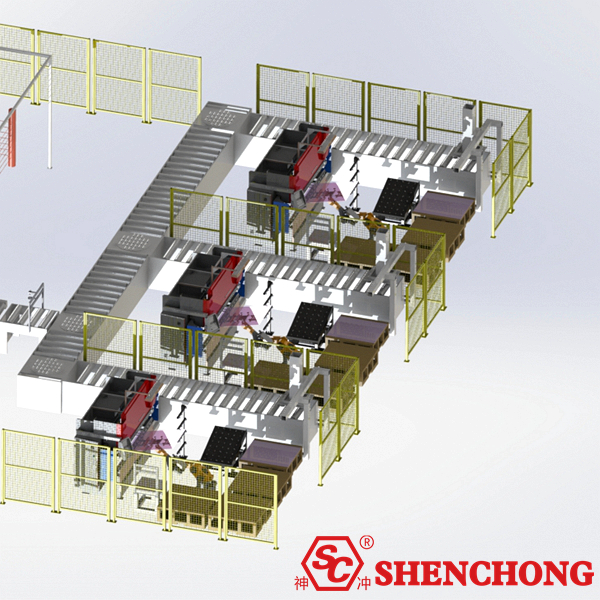

Eles são adequados para integração com sistemas inteligentes de armazenamento de materiais e máquinas de corte a laser para formar linhas inteligentes de produção de chapas metálicas.

2) Alta precisão e consistência

A fixação, o manuseio e o posicionamento de dobra das peças são todos realizados de forma colaborativa por robôs e sistemas CNC, eliminando erros humanos.

Operações programadas garantem ângulos e posições de dobra consistentes, tornando-as particularmente adequadas para produção em massa.

3) Produção Flexível

Os robôs podem se adaptar a diferentes peças de trabalho alterando programas e acessórios, tornando-os adequados para a produção de chapas metálicas de pequenos lotes e alta variedade.

Elas podem ser configuradas de forma flexível com diferentes modelos de prensas dobradeiras e equipamentos auxiliares.

4) Melhoria da eficiência da produção

Os robôs operam de forma rápida e contínua, sem necessidade de descanso, permitindo uma produção ininterrupta 24 horas.

Em comparação com as operações manuais, elas oferecem tempos de ciclo de peça única mais estáveis e eficiência de produção significativamente melhorada.

5) Redução da intensidade de trabalho

Os robôs substituem os trabalhadores no manuseio de peças pesadas, grandes ou perigosas, melhorando o ambiente de trabalho e reduzindo lesões ocupacionais.

Os trabalhadores agora podem ser transferidos para cargos técnicos, como programação e inspeção.

6) Alta Segurança

Os robôs auxiliam no suporte e giro de peças de trabalho durante o processo de dobra, eliminando o contato direto entre trabalhadores e áreas perigosas.

Integrado com barreiras de luz de segurança e cercas, isso cria uma célula de produção altamente segura.

7) Alta Escalabilidade

Integrado com sistemas automáticos de carga e descargaAGVs (Veículos Guiados Automaticamente), armazéns de grande altura e máquinas de corte a laser, criando uma linha de produção de manufatura inteligente completa.

O suporte para integração MES/ERP facilita o gerenciamento de informações em fábricas inteligentes.

Tabela comparativa entre célula de dobra robótica e dobra manual:

Dimensões de comparação | Dobramento manual | Unidade de dobra robótica |

Eficiência de produção | Eficiência instável, dependente da habilidade do trabalhador e exigindo pausas para descanso | Estável e eficiente, capaz de operação contínua 24 horas por dia, 7 dias por semana |

Precisão de dobra | Grandes variações devido à influência do operador | O controle do programa garante alta consistência de ângulo |

Adaptabilidade | Pequenos lotes e uma grande variedade de produtos podem ser manuseados com flexibilidade, mas a eficiência é baixa | Alterar programas e acessórios para atingir uma produção multivariada, proporcionando maior flexibilidade |

Intensidade do Trabalho | Alta fadiga, especialmente com placas grandes e grossas | Os robôs realizam o manuseio e a inversão, reduzindo significativamente a carga de trabalho dos trabalhadores |

Segurança | Os trabalhadores devem estar próximos da zona de perigo de flexão, representando um risco à segurança | Os robôs operam em áreas perigosas, mantendo o pessoal longe do equipamento, garantindo alta segurança |

Estabilidade | Alta influência humana, ciclo de produção instável | Estável e confiável, com tempo de ciclo constante |

Custo de mão de obra | Requer um grande número de trabalhadores qualificados, resultando em altos custos de treinamento | Alto investimento inicial, mas economia de custos de mão de obra a longo prazo |

Escalabilidade | Difícil de integrar com sistemas automatizados de carga, descarga e armazenagem | Pode ser integrado com corte a laser, armazenamento de materiais, AGVs e outros sistemas para criar linhas de produção inteligentes |

Cenários de Aplicação | Produção em pequena escala e alto volume | Permite uma produção padronizada e inteligente de médio e grande volume |

4. Resumo

Uma célula de dobra robótica normalmente consiste em uma prensa dobradeira CNC, um robô industrial, um dispositivo de fixação, um sistema de carga e descarga, um sistema de controle e dispositivos de segurança. Sistemas de visão, dispositivos de rastreamento e armazenamento inteligente podem ser expandidos para atender às necessidades de produção, criando uma linha de produção automatizada de dobra de chapas metálicas flexível e inteligente.

O fluxo de trabalho completo de uma célula de dobra robótica é:

Carregamento → Posicionamento e Calibração → Dobra → Inversão/Dobra Secundária → Descarga/Empilhamento do Produto Acabado → Inspeção de Qualidade (opcional).

Todo o processo é coordenado pelo robô, pela prensa dobradeira e pelo sistema CNC, permitindo uma produção de dobra de chapas metálicas não tripulada, flexível, estável e eficiente.

O maior valor de uma célula de dobra robótica reside na melhoria da eficiência, na garantia da consistência e na redução do trabalho manual. Ao mesmo tempo em que equilibra a produção flexível com atualizações inteligentes, é ideal para fabricantes de chapas metálicas em transição de operações manuais tradicionais para a manufatura inteligente.