Índice

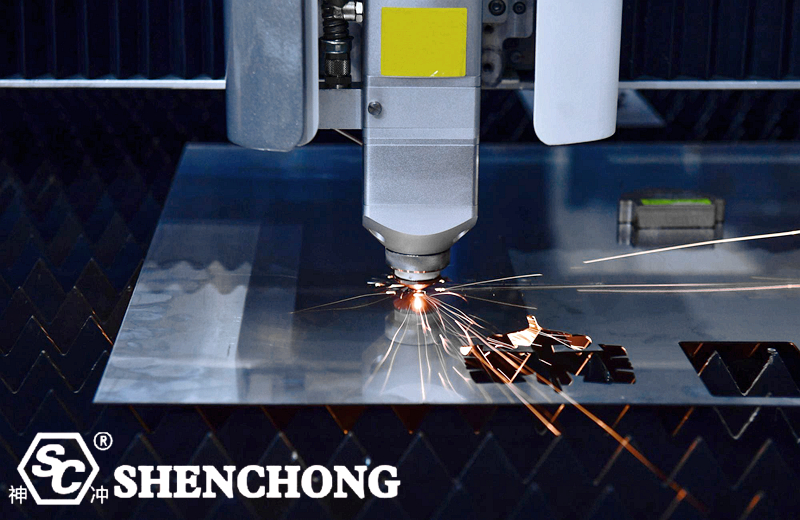

Máquina de corte a laser de fibra CNC é um equipamento de alta precisão e alto valor. A manutenção adequada pode estender significativamente sua vida útil, manter a precisão do corte e reduzir a frequência de mau funcionamento. A manutenção pode ser categorizada em três níveis: manutenção diária, manutenção regular e manutenção de componentes críticos.

A manutenção da máquina de corte a laser de fibra pode ser dividida em quatro níveis: manutenção diária, semanal, mensal e trimestral/anual, abrangendo componentes principais como o sistema óptico, o sistema de resfriamento, o sistema de gás, a transmissão mecânica e o sistema elétrico.

1. Manutenção diária da máquina de corte a laser de fibra

1) Sistema Óptico

- Verifique se há poeira, manchas de óleo ou arranhões na lente protetora do cabeçote do laser; substitua-a imediatamente se estiver contaminada.

- Certifique-se de que a lente de foco e a lente de colimação estejam livres de objetos estranhos; limpe-as regularmente com um papel especial para limpeza de lentes e etanol anidro.

2) Sistema de refrigeração

- Verifique o nível do líquido de arrefecimento e mantenha a qualidade da água; certifique-se de que a temperatura da água esteja dentro da faixa especificada (geralmente 25°C ± 2°C).

- Verifique se os tubos de entrada e saída de água não estão tortos ou vazando.

3) Sistema de gás

- Verifique se a pressão do gás está estável (geralmente 0,6-1,5 MPa para oxigênio e 1,0-2,5 MPa para nitrogênio, dependendo da espessura do material).

- Drene qualquer condensado do compressor de ar e do cilindro de gás.

4) Componentes Mecânicos e Elétricos

- Limpe a mesa de trabalho e remova os resíduos de corte.

- Verifique se os eixos X/Y/Z operam suavemente e sem ruídos anormais.

- Certifique-se de que a luz indicadora de energia esteja funcionando corretamente e que não haja alarmes.

Procedimentos de operação diária e manutenção da máquina de corte a laser de fibra:

- Verificação pré-operatória

- Verifique se o laser, o resfriador, o sistema de gás e o sistema de lubrificação estão funcionando corretamente.

- Certifique-se de que a lente protetora da cabeça de corte esteja livre de poeira e arranhões.

- Confirme se a pressão do gás auxiliar (oxigênio, nitrogênio, ar) está dentro da faixa normal.

- Durante o corte

- Monitore continuamente a qualidade da superfície de corte. Se encontrar rebarbas ou marcas de queimadura, verifique se há contaminação ou danos no bico e na lente.

- Evite impactos frequentes com a peça de trabalho para proteger a cabeça de corte.

- Após o corte

- Limpe a área de corte e a mesa de trabalho, mantendo os trilhos e a cremalheira livres de aparas de metal e poeira.

- Desligue o laser e a fonte de alimentação e purgue qualquer gás restante.

2. Manutenção semanal

1) Trilho guia e parafuso de avanço

- Limpe a poeira e as aparas de metal do trilho-guia e da cremalheira; aplique lubrificante (recomenda-se graxa à base de lítio).

- Verifique o engate entre o parafuso de avanço, a cremalheira e a engrenagem, certificando-se de que não haja folga.

2) Laser

- Verifique o registro de operação do laser para confirmar a saída de energia estável.

- Verifique se há poeira e folga no conector de fibra óptica.

3) Sistema de refrigeração

- Limpe o filtro do refrigerador de água para evitar entupimentos.

- Verifique se há vazamentos nas conexões dos canos de água.

3. Manutenção Mensal

1) Sistema de gás

- Verifique se há vazamentos nas conexões da linha de gás e certifique-se de que estejam devidamente vedadas.

- Limpe o filtro de gás e substitua o dessecante.

2) Sistema Elétrico

- Verifique se há acúmulo de poeira nos ventiladores e filtros dentro do gabinete de controle e limpe-os regularmente.

- Aperte todas as conexões dos cabos de alimentação e sinal para evitar afrouxamento.

3) Estrutura Mecânica

- Verifique se todos os interruptores de limite estão funcionando corretamente.

- Calibre o cabeçote do laser para alinhamento vertical e concentricidade do bico.

4. Manutenção trimestral/anual

1) Unidade de Laser

- Verifique se há degradação na saída de potência do laser e calibre conforme necessário.

- Inspecione o sistema de transmissão de fibra óptica para garantir que não haja perdas de sinal.

2) Sistema de refrigeração

- Troque o líquido de arrefecimento (recomendado a cada 3-6 meses) e limpe o tanque de água e a tubulação.

- Verifique o status de operação da bomba de água e do compressor.

3) Sistema Mecânico

- Execute lubrificação abrangente e verificações de precisão em engrenagens, cremalheiras, trilhos e parafusos de avanço.

- Verifique o nível da máquina e nivele novamente, se necessário.

4) Sistemas Elétricos e de Segurança

- Inspecione cuidadosamente os componentes do gabinete elétrico em busca de sinais de envelhecimento e substitua-os conforme necessário.

- Verifique a funcionalidade dos interruptores de parada de emergência, cortinas de luz de segurança, portas de segurança e outros dispositivos de segurança.

5. Pontos-chave para manutenção de máquinas de corte a laser de fibra CNC

1) Procedimentos de limpeza e substituição de componentes ópticos

Limpeza épassos para pprotetor euens/Janela/Lente de foco (somente para lentes visíveis externamente):

- Use luvas sem poeira e uma pulseira antiestática. Mantenha o ambiente de trabalho o mais livre de poeira possível.

- Use papel especial sem poeira ou lenço de limpeza de lentes umedecido com uma pequena quantidade de álcool isopropílico (IPA) ou solução de limpeza óptica e limpe suavemente em uma direção, evitando esfregar para frente e para trás.

- Se as manchas de óleo ou marcas de queimadura forem graves, substitua a lente protetora conforme necessário (peças de reposição são recomendadas).

- Nunca use água ou produtos de limpeza que contenham cloro ou ácidos/álcalis fortes.

Recomendado rsubstituição cciclos (dependendo da intensidade de uso e do material):

- Lente/janela de proteção: substitua a cada 3–6 meses ou quando aparecerem marcas de queimadura ou manchas pretas significativas.

- Lente de foco (F-Theta ou cilindro da lente): Verifique e substitua a cada 6–12 meses ou quando a qualidade do corte piorar.

- Bico: Substitua a cada 1–3 meses, dependendo do material de corte e da frequência de uso.

2) Sistema de refrigeração

- Mantenha a água de resfriamento limpa, a vazão e a temperatura estáveis (20–30 °C é uma faixa comum. A faixa exata depende dos requisitos do fabricante).

- Verifique regularmente a bomba de resfriamento quanto a ruídos e vibrações anormais. Interrompa a operação e inspecione imediatamente se detectar um aumento anormal de temperatura ou fluxo insuficiente.

- Evite a entrada de ar no sistema de circulação de água de resfriamento. Verifique as conexões e vedações dos tubos.

- Use anticongelante no inverno ou mantenha a temperatura ambiente em ambientes frios.

3) Sistema de suprimento e exaustão de ar

- Limpe e substitua o filtro de ar, o secador e o separador de névoa de óleo.

- Mantenha a pressão e o fluxo de ar comprimido estáveis. Evite a entrada de óleo ou umidade no sistema de ar.

- Limpe regularmente a poeira e as lascas do sistema de exaustão (exaustor, purificador de ar) para garantir um desempenho eficiente da exaustão.

4) Transmissão Mecânica e Lubrificação

- Use a graxa ou óleo recomendado para os trilhos-guia e parafusos de esferas e reabasteça regularmente.

- Verifique a tensão da correia e o desgaste do acoplamento. Substitua se necessário.

- Lubrifique regularmente os rolamentos para evitar que a lubrificação insuficiente danifique o eixo ou os rolamentos.

5) Sistema Elétrico e de Controle

- Faça backup regularmente dos parâmetros do controlador e dos programas de processamento e armazene uma cópia fora do local.

- Verifique os fios de aterramento, as conexões dos terminais e as condições dos cabos (sem rachaduras ou sinais de superaquecimento).

- Mantenha o gabinete de controle limpo, incluindo ventiladores e filtros. Monitore a vida útil e a temperatura dos capacitores.

- Caso ocorram alarmes aleatórios ou quedas de energia, verifique a estabilidade da fonte de alimentação e os dispositivos de proteção contra surtos.

6. Precauções de segurança

- Este dispositivo é um laser de alta potência, classificado como um dispositivo de risco de laser/laser de Classe 4. Não desmonte nenhum componente óptico nem abra a tampa protetora sem primeiro desconectar a fonte de alimentação ou desabilitar a saída do laser.

- Os trabalhos de manutenção devem ser realizados por pessoal treinado, com a energia desligada e o laser desabilitado, utilizando equipamentos de proteção (luvas antiestáticas, óculos de segurança, ferramentas isoladas).

- Ao realizar a manutenção da máquina de corte a laser de fibra no sistema de resfriamento, no fornecimento de gás ou no gabinete elétrico, sempre desconecte a energia e o fornecimento de gás e libere qualquer pressão.

- Não use agentes de limpeza inflamáveis ou corrosivos para limpar componentes ópticos ou peças elétricas; não use jato de água de alta pressão para limpar o gabinete elétrico.

- Todos os registros de manutenção e quaisquer anormalidades devem ser documentados e relatados para rastrear e resolver possíveis problemas.

7. Outras precauções

- Gerenciamento de peças consumíveis: lentes de proteção, bicos, anéis de cerâmica, etc., são peças de desgaste e devem ser mantidos em estoque.

- Requisitos de qualidade da água: use somente água purificada ou refrigerante especializado para evitar acúmulo de incrustações.

- Requisitos ambientais: Mantenha o ambiente da máquina-ferramenta seco, livre de poeira e vibração.

- Sistema de manutenção de registros: mantenha um registro de manutenção para registrar todas as atividades de manutenção e peças substituídas.

8. Resumo

A chave para manter uma máquina de corte a laser de fibra é garantir que o sistema óptico esteja limpo, o sistema de resfriamento esteja estável, o sistema de transmissão esteja bem lubrificado, o sistema de gás esteja livre de vazamentos e o sistema elétrico esteja seguro e confiável.

Pontos-chave para manutenção de máquinas de corte a laser de fibra:

– Sistema Óptico

- Lentes de proteção e lentes de foco: mantenha limpas; substitua imediatamente se estiverem arranhadas ou contaminadas.

- Bico do cabeçote do laser: Mantenha a concentricidade; evite entupimentos ou respingos.

- Conector de fibra óptica: verifique regularmente se há poeira e conexões soltas.

– Sistema de refrigeração

- Use água pura ou líquido de arrefecimento especializado; substitua regularmente (a cada 3-6 meses).

- Mantenha a temperatura do líquido de arrefecimento em 25℃±2℃.

- Limpe o filtro e o tanque do resfriador de água regularmente para evitar acúmulo de incrustações.

- Certifique-se de que a bomba de água esteja funcionando normalmente e que não haja vazamentos.

– Sistema de Gás

- Verifique a vedação dos tubos de oxigênio, nitrogênio e ar para evitar vazamentos.

- Drene o condensado do compressor de ar e do cilindro de gás regularmente.

- Substitua os filtros e dessecantes regularmente para garantir a pureza do gás.

– Sistema de Transmissão Mecânica

- Limpe a poeira e as aparas de metal dos trilhos-guia, da cremalheira e do fuso de esferas.

- Lubrifique regularmente para evitar desgaste.

- Verifique se os eixos X/Y/Z operam suavemente, sem travamentos ou ruídos incomuns.

- Calibre regularmente o nível da máquina para manter a precisão do corte.

– Sistema Elétrico

- Limpe a poeira do gabinete de controle e garanta uma boa ventilação.

- Verifique se os ventiladores e filtros não estão obstruídos.

- Aperte os conectores dos cabos de alimentação e sinal regularmente.

- Teste a eficácia dos interruptores de parada de emergência e cortinas de luz de segurança.

– Precauções de operação diária

- Verifique a água, a eletricidade e o gás antes de ligar a máquina.

- Evite ciclos frequentes de energia durante a operação.

- Limpe os resíduos de corte e limpe a mesa de trabalho após o uso.

- Mantenha uma lista de verificação e um diário de bordo para todas as atividades de manutenção.

A manutenção básica de máquinas de corte a laser de fibra é a limpeza (sistema óptico, mesa de trabalho), lubrificação (trilhos-guia, fusos de esferas), resfriamento (refrigerador de água) e inspeção (sistemas elétrico e de gás). O cumprimento dos cronogramas de manutenção diária, periódica e anual previne efetivamente mau funcionamento e prolonga a vida útil da máquina.