Inhaltsverzeichnis

Die Wahl der optimalen Walzmaschine erfordert eine umfassende Berücksichtigung der Produktionsanforderungen, Blecheigenschaften und des Budgets Ihres Unternehmens. Um die optimale Blechwalzmaschine auszuwählen, ist es wichtig, von den drei Punkten „Was soll gewalzt werden?“, „Wie soll gewalzt werden?“ und „Wie viel soll gewalzt werden?“ auszugehen. Im Folgenden werde ich Ihnen einige wichtige Punkte detailliert analysieren.

1. Verarbeitungsanforderungen klären (am wichtigsten)

- Materialtyp: Kohlenstoffstahl/Edelstahl/Aluminiumlegierung (unterschiedliche Streckgrenzen der Materialien beeinflussen die Maschinenauswahl und den Leistungsbedarf).

- Dickenbereich (dünnste bis dickste) und Plattenbreite (maximale Verarbeitungsbreite).

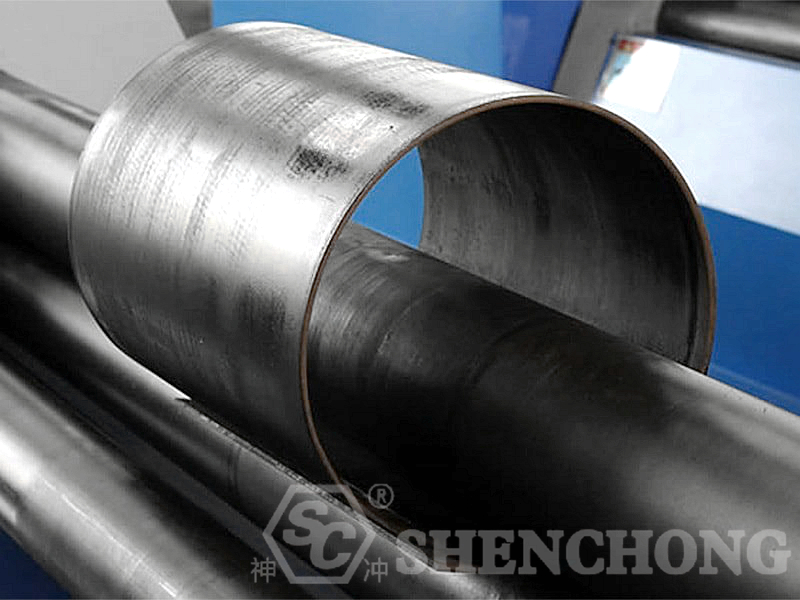

- Gewünschter minimaler Innendurchmesser (Mindestdurchmesser beim Aufrollen zu Rohren/Spulen).

- Produktionsvolumen: Einzelstück, Großserienfertigung/Kleinserienfertigung, Variantenfertigung/gelegentliche Bearbeitung (beeinflusst den Bedarf an CNC und Automatisierung).

Diese Parameter bestimmen wichtige Spezifikationen wie die optimale Tragfähigkeit der Walzenmaschine sowie den Trommeldurchmesser und die Trommellänge.

1) Auswahl basierend auf Platteneigenschaften

– Plattendicke

- Dünne Platten (1–6 mm): Im Allgemeinen wird eine symmetrische Plattenwalze mit drei Walzen oder eine Plattenwalze mit vier Walzen verwendet, die eine hohe Präzision und einfache Einstellung bietet.

- Mittlere und dicke Platten (6–40 mm): Es wird eine Plattenwalze mit vier Rollen empfohlen, die eine einfachere Bedienung und verbesserte Vorbiegemöglichkeiten bietet.

- Extra dicke Platten (über 40 mm): Es wird eine Hochleistungs-Vierwalzen-Plattenwalze oder eine CNC-Oberwalzen-Universal-Plattenwalze benötigt.

– Plattenbreite

Die Arbeitslänge der Blechrolle muss größer oder gleich der Blechbreite sein, sonst ist eine Bearbeitung nicht möglich.

Gängige Reichweiten: 1,5 m, 2,5 m, 3,2 m und 4 m und mehr.

– Materialstärke

Einfacher Kohlenstoffstahl lässt sich leicht walzen.

Hochfester Stahl und Edelstahl erfordern eine größere, höherfeste Blechwalze.

2) Wählen Sie basierend auf den Prozessanforderungen

– Formgenauigkeit

Wenn hohe Präzision und gute Rundheit erforderlich sind, wird eine Vierwalzen-Blechwalzmaschine bevorzugt.

Eine symmetrische Blechwalzmaschine mit drei Walzen erfordert zwei Werkstückwendevorgänge, was zu einer etwas geringeren Effizienz und Genauigkeit führt.

– Vorbiegefähigkeit

Dreiwalzen-Blechwalzmaschinen erfordern eine Vorbiegemaschine an den Plattenenden oder rechnen mit Verschnitt.

Vierwalzen-Blechwalzmaschinen ermöglichen automatisches Vorbiegen, wodurch der Ausschuss reduziert und die Effizienz verbessert wird.

– Konische Formgebung

Wenn Sie eine konische Form walzen möchten, empfiehlt sich eine Universal-Blechwalzmaschine mit seitlicher Walzenneigung.

– Automatisierungsgrad

Manuelle Blechwalzmaschinen eignen sich für kleine Chargen und geringe Budgets.

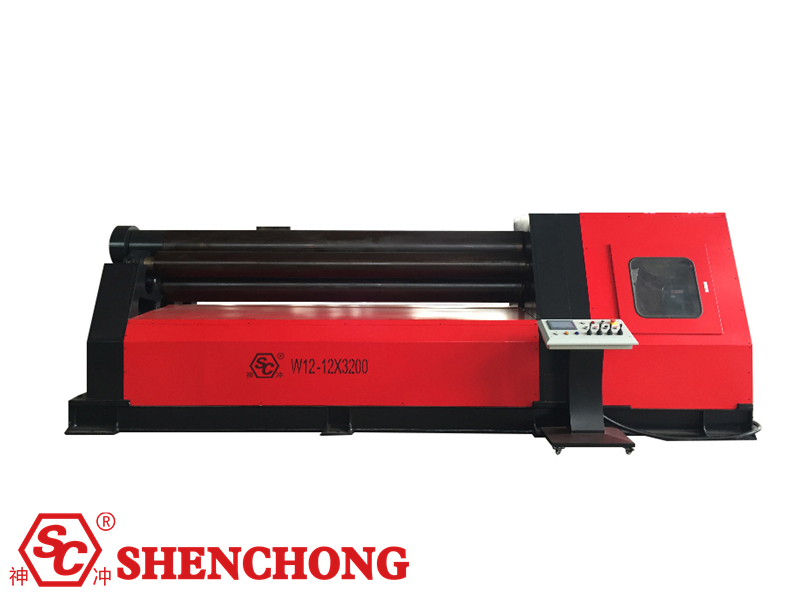

CNC-Blechwalzmaschinen eignen sich für große Chargen und automatisierte Produktionslinien.

2. Die beste Rollenmaschinen-Modellauswahl

1) Gängiges Plattenwalzenmaschinenmodell

Zu den gängigen Plattenwalzenmaschinen gehören 2-Walzen-, 3-Walzen- und 4-Walzen-Maschinen (sowie Spezialmodelle).

- 3-Walzen: Einfache Struktur und relativ niedriger Preis. Geeignet für allgemeine Dicken und konventionelle Formgebung, erfordert jedoch höhere Fähigkeiten für kleine Durchmesser oder komplexe Vorbiegungen (mehr Bedienkenntnisse).

- 4-Rollen (Doppelpresse): Die Doppelklemmung ermöglicht eine einfachere Bedienung mit Vorder- und Hinterklemmung und erleichtert so die Erzielung hoher Präzision und kleiner Innendurchmesser. Dies reduziert den Arbeitsaufwand, erhöht aber auch die Kosten.

- 2-Walzen-/Kegel- und Sondermaschinen: Geeignet zum Walzen von Sonderquerschnitten oder Kegeln.

Die Wahl zwischen 3- und 4-Walzen-Biegesystemen wirkt sich direkt auf die Effizienz des Vorbiegens, die gerade Kante des fertigen Produkts und den minimalen Rollendurchmesser aus.

2) Geräteleistung

- Rollendurchmesser und -stärke: Je größer der Rollendurchmesser, desto größer die Steifigkeit und Verformungsbeständigkeit.

- Antriebsart: Hydraulischer Antrieb > mechanischer Antrieb, für mehr Leistung und höhere Zuverlässigkeit.

- CNC-System: Ob eine CNC-/SPS-Steuerung vorhanden ist, wirkt sich auf den Automatisierungsgrad und die Verarbeitungseffizienz aus.

- Sicherheit und Wartung: Überlastschutz, Betriebssicherheit und ein vollständiges Schmiersystem sind wichtig.

3) Wichtige technische Parameter

Dicke × Breite × Streckgrenze des Materials ist der Eckpfeiler der Berechnung der Maschinenkapazität: Hersteller geben die Maschinenkapazität typischerweise basierend auf einer bestimmten Streckgrenze an. Ist Ihr Material stärker, ist die tatsächliche Kapazität geringer. Bitte geben Sie dem Hersteller die spezifischen Materialinformationen für Ihr Blech an.

Eine gängige Faustregel für Walzendurchmesser und Mindestwalzendurchmesser lautet: „Maximaler Walzendurchmesser ≈ 1,5 × Oberwalzendurchmesser.“ Diese Faustregel gilt sowohl für Drei- als auch für Vierwalzensysteme. Wenn Sie Werkstücke mit kleinerem Durchmesser walzen möchten, sollten Sie daher eine kleinere Oberwalze oder ein geeigneteres Maschinenmodell wählen.

Rollenlänge (effektive Arbeitsbreite): Entspricht mindestens Ihrer maximalen Blechbreite und lässt einen Spielraum zum Spannen und Vorbiegen.

3. Wirtschaftliche und Markenfaktoren

- Budgetbereich: Chinaplate-Walzmaschinen bieten eine hohe Kosteneffizienz. Importierte Modelle (wie die italienische DAVI und die französische FACCIN) bieten höhere Präzision und Automatisierung, sind aber teurer.

- Kundendienst: Informieren Sie sich über lokale Servicestandorte und eine rechtzeitige Ersatzteilversorgung.

- Langfristige Investition: Wählen Sie energieeffiziente, wartungsarme Modelle für eine höhere langfristige Rentabilität.

Empfohlene Modellauswahl:

- Kleine Blechbearbeitungsanlagen (leichte Bleche) → Symmetrische Dreiwalzen- oder wirtschaftliche Vierwalzen-Blechwalzmaschine.

- Mittelgroße bis große Anlagen (dickes Blech, Edelstahl) → Hydraulische Vierwalzen-Blechwalzmaschine.

- High-End-Fertigung (Druckbehälter, Windkraft, Schiffbau) → CNC-Vierwalzen- oder Oberwalzen-Universal-Blechwalzmaschine mit automatisierter Be- und Entladung.

Vergleichstabelle gängiger Blechwalzmaschinentypen:

Arten | Strukturelle Merkmale | Anwendbare Plattendicke | Anwendungen | Vorteile | NachteileeS |

Symmetrische Blechwalzmaschine mit drei Walzen | Die obere Walze kann angehoben und abgesenkt werden, um den Blechumschlag zu ermöglichen | Dünne bis mittlere Platte (≤20 mm) | Kleinblechbearbeitung, Low-Cost-Anwendungen | Einfache Struktur, niedriger Preis, einfache Wartung | Kann nicht direkt vorgebogen werden, was zu viel Ausschuss und geringer Effizienz führt. |

Drei-Walzen-Asymmetrische Blechwalzmaschine | Feste Oberwalze, untere Unterwalze und verstellbare Seitenwalzen | Dünne Platte (≤12 mm) | Lüftungskanäle, Leichtblech | Teilweise Vorbiegemöglichkeit, einfache Bedienung | Eingeschränkter Anwendungsbereich, dicke Platten können nicht verarbeitet werden. |

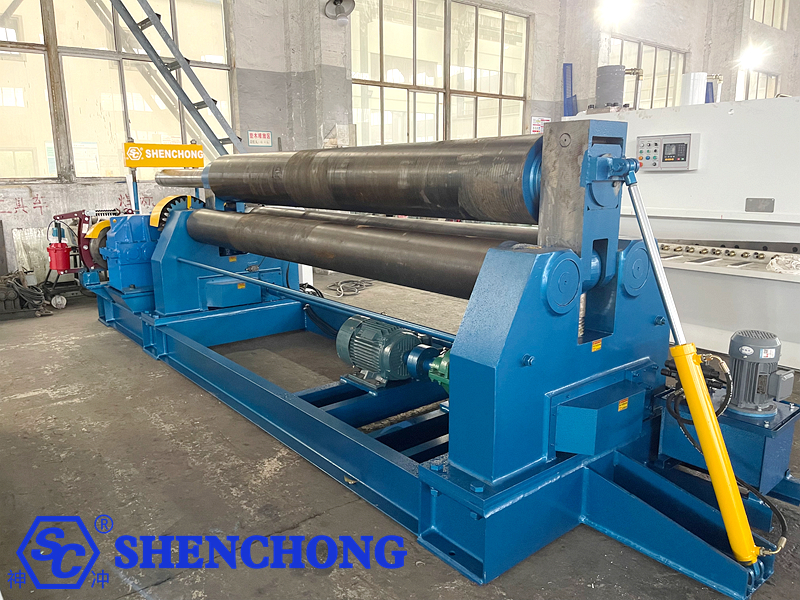

Hydraulische Dreiwalzen-Blechwalzmaschine | Hydraulisch angetrieben, mit großen Walzenwellen | Mittlere Platte (20–60 mm) | Allgemeiner Maschinenbau, Strukturteile | Starke Leistung und hohe Effizienz | Erfordert noch immer eine Vorbiegemaschine am Plattenende und das Wenden des Werkstücks. |

Vier-Walzen-Blechwalzmaschine | Vier hydraulisch angetriebene Walzen (oben, unten, links und rechts) | Dünne bis dicke Platte (6–100 mm) | Druckbehälter, Schiffe, Stahlkonstruktionen | Automatisches Vorbiegen, hohe Präzision, hohe Effizienz und minimaler Abfall | Hoher Preis, aufwendige Wartung. |

Universelle Oberwalzen-Blechwalzmaschine | Allseitig bewegliche Oberwalze, kippbare Seitenwalzen | Dicke bis extradicke Platte (40–200 mm) | Kegel, Druckbehälter, Windkrafttürme | Kann Kegel rollen, geeignet für die Schwerlastfertigung | Große und teure Geräte. |

CNC-Blechwalzmaschine | Ausgestattet mit einem CNC/SPS-Steuerungssystem | Verschiedene Teller | High-End-Fertigung, Massenproduktion | Hoher Automatisierungsgrad, stabile Präzision und reduzierte Arbeitskosten | Hohe Kosten, erfordert ein gewisses Maß an Bedienerkenntnissen. |

Auswahlhilfe:

- Begrenztes Budget, Verarbeitung dünner Platten → Symmetrische/asymmetrische Plattenwalzmaschine mit drei Walzen

- Mittlere und dicke Platten, hohe Effizienzanforderungen → Hydraulische Vierwalzen-Plattenwalzmaschine

- Hochleistungsfertigung, Spezialkegel → Top-Roller Universal-Blechwalzmaschine

- Hohe Stückzahlen, hohe Präzision, Automatisierungsanforderungen → CNC-Vierwalzen-Blechwalzmaschine

4. Wichtige Punkte bei der Auswahl einer Walzmaschine

1) Plattendicke

- Dünne Platte (≤12 mm): Drei-Walzen-Asymmetrische Plattenwalzmaschine

- Mittlere Platte (≤20 mm): Symmetrische Plattenwalzmaschine mit drei Walzen

- Dickes Blech (20–60 mm): Hydraulische Drei-/Vier-Walzen-Blechwalzmaschine

- Extradicke Platten (≥60 mm): Vierwalzen-Plattenwalzmaschine/Universal-Plattenwalzmaschine mit Oberwalze

2) Prozessanforderungen

- Allgemeines Walzen: Drei-Walzen

- Hohe Präzision, Vorbiegung und hohe Effizienz: Vier-Rollen

- Kegelrollen: Kegelplatten-Rollmaschine

- Automatisierung und hohe Stückzahlen: CNC-Blechwalzmaschine

3) Budget- und Anwendungsüberlegungen

- Kleine Fabrik, begrenztes Budget → Dreiwalzen-Plattenwalze (hohe Kosteneffizienz)

- Mittlere bis große Fertigungsunternehmen → Hydraulische Vierwalzen-Blechwalze (gängige Wahl)

- High-End-Gerätebau (Windkraft, Druckbehälter, Schiffbau) → CNC-Vierwalzen- oder Universal-Blechwalze

Bei der Auswahl der besten Walzmaschine geht es darum, die Maschine zu finden, die am besten zu Ihren Arbeitsbedingungen und Ihrem Budget passt. Die beste Blechwalzmaschine ist nicht die teuerste, sondern diejenige, die am besten zu Ihrer Blechdicke, Ihren Prozessanforderungen und Ihrem Budget passt.