Table des matières

Choisir la meilleure rouleuse nécessite une prise en compte complète des besoins de production de votre entreprise, des caractéristiques de la tôle et de votre budget. Pour choisir la rouleuse de tôle la plus adaptée, il est essentiel de se baser sur trois points : « ce que vous souhaitez laminer, comment le laminer et quelle quantité vous souhaitez laminer ». Je vous propose ci-dessous une analyse détaillée de plusieurs points clés.

1. Clarifier les exigences de traitement (le plus important)

- Type de matériau : acier au carbone/acier inoxydable/alliage d'aluminium (les différentes limites d'élasticité des matériaux influencent le choix de la machine et les besoins en énergie).

- Plage d'épaisseur (de la plus fine à la plus épaisse) et largeur de la plaque (largeur de traitement maximale).

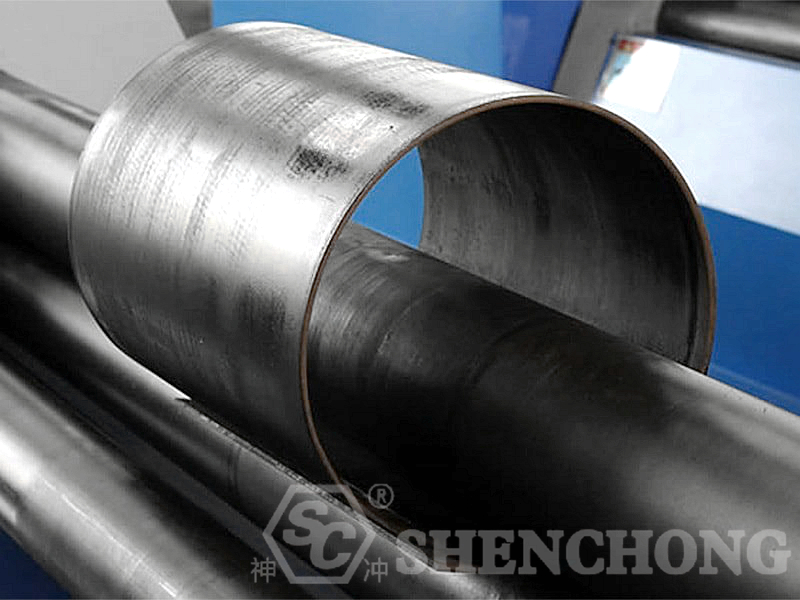

- Diamètre intérieur minimum souhaité (diamètre minimum une fois enroulé en tubes/bobines).

- Volume de production : pièce unique, production en grand volume/petit lot, production de grande variété/traitement occasionnel (influence le besoin de CNC et d'automatisation).

Ces paramètres déterminent les spécifications clés telles que la meilleure capacité de charge de la machine à rouleaux, le diamètre et la longueur du tambour.

1) Sélectionnez en fonction des caractéristiques de la plaque

– Épaisseur de la plaque

- Plaques minces (1 à 6 mm) : En général, on utilise un rouleau à plaques symétriques à trois rouleaux ou un rouleau à plaques à quatre rouleaux, offrant une grande précision et un réglage facile.

- Plaques moyennes et épaisses (6–40 mm) : un rouleau à quatre rouleaux est recommandé, offrant une utilisation plus facile et des capacités de pré-cintrage améliorées.

- Plaques extra-épaisses (plus de 40 mm) : un rouleau à quatre rouleaux robuste ou un rouleau à rouleaux supérieur universel CNC est nécessaire.

– Largeur de la plaque

La longueur de travail du rouleau de plaque doit être supérieure ou égale à la largeur de la plaque ; sinon, le traitement ne sera pas possible.

Portées courantes : 1,5 m, 2,5 m, 3,2 m et 4 m et plus.

– Résistance du matériau

L'acier au carbone ordinaire est facile à laminer.

L'acier à haute résistance et l'acier inoxydable nécessitent un rouleau de plaque plus grand et plus résistant.

2) Choisissez en fonction des exigences du processus

– Précision de formage

Si une grande précision et une bonne rondeur sont requises, une machine à rouler les plaques à quatre rouleaux est préférée.

Une machine à rouler les plaques symétriques à trois rouleaux nécessite deux retournements de pièces, ce qui entraîne une efficacité et une précision légèrement inférieures.

– Capacité de pré-cintrage

Machines à rouler les tôles à trois rouleaux nécessitent une machine de pré-cintrage aux extrémités des plaques ou prévoient des rebuts.

Les machines à rouler les plaques à quatre rouleaux offrent un pré-cintrage automatique, réduisant ainsi les rebuts et améliorant l'efficacité.

– Formage conique

Si vous souhaitez rouler une forme conique, une rouleuse à plaques universelle avec inclinaison latérale du rouleau est recommandée.

– Niveau d'automatisation

Les machines à rouler les plaques manuelles conviennent aux petits lots et aux petits budgets.

Les machines de laminage de plaques CNC conviennent aux grands lots et aux lignes de production automatisées.

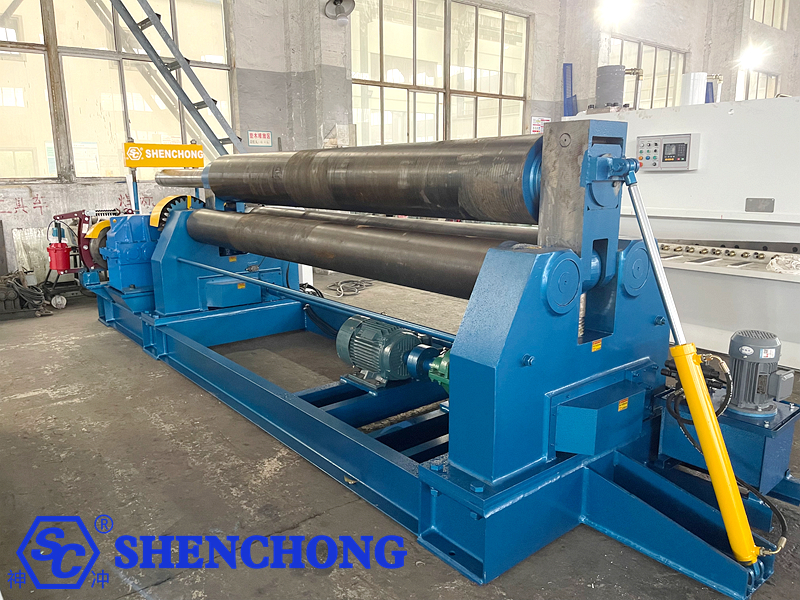

2. La meilleure sélection de modèles de machines à rouleaux

1) Modèle commun de machine à rouleaux de plaques

Les machines à rouleaux de plaques courantes comprennent des machines à 2, 3 et 4 rouleaux (et des modèles spécialisés).

- 3 rouleaux : structure simple et prix relativement bas. Convient aux épaisseurs générales et au formage conventionnel, mais requiert une plus grande habileté pour les petits diamètres ou les pré-cintrages complexes (plus de compétences opérationnelles).

- 4 rouleaux (double pression) : Le serrage à double pincement facilite le serrage avant et arrière, permettant ainsi d'obtenir un formage de haute précision et de faible diamètre intérieur. Cela réduit la main-d'œuvre, mais augmente également les coûts.

- Machines à 2 rouleaux / cônes et machines spéciales : adaptées au laminage de sections transversales spéciales ou de cônes.

Le choix de 3 ou 4 rouleaux affecte directement l'efficacité du pré-cintrage, le bord droit du produit fini et le diamètre minimum du rouleau.

2) Performances de l'équipement

- Diamètre et résistance du rouleau : Plus le diamètre du rouleau est grand, plus la rigidité et la résistance à la déformation sont grandes.

- Type d'entraînement : Entraînement hydraulique > entraînement mécanique, pour une puissance plus élevée et une fiabilité accrue.

- Système CNC : le fait qu'il dispose ou non d'un contrôle CNC/PLC affecte le niveau d'automatisation et l'efficacité du traitement.

- Sécurité et entretien : la protection contre les surcharges, la sécurité opérationnelle et un système de lubrification complet sont importants.

3) Paramètres techniques clés

L'épaisseur × la largeur × la limite d'élasticité du matériau est la pierre angulaire du calcul de la capacité d'une machine. Les fabricants spécifient généralement la capacité de la machine en fonction d'une certaine limite d'élasticité. Si votre matériau est plus résistant, la capacité réelle sera inférieure. Veuillez fournir au fabricant les informations spécifiques au matériau de votre tôle.

Une règle empirique courante concernant le diamètre et le diamètre minimal des rouleaux est la suivante : « diamètre maximal du rouleau ≈ 1,5 × diamètre du rouleau supérieur ». Cette règle s'applique aussi bien aux systèmes à trois qu'à quatre rouleaux. Par conséquent, si vous souhaitez usiner des pièces de plus petit diamètre, il est préférable de choisir un rouleau supérieur plus petit ou un modèle de machine plus adapté.

Longueur du rouleau (largeur de travail effective) : correspond au moins à la largeur maximale de votre feuille, en laissant une marge pour le serrage et le pré-cintrage.

3. Facteurs économiques et de marque

- Gamme économique : Les laminoirs à tôle offrent un excellent rapport qualité-prix. Les modèles importés (comme les modèles italiens DAVI et français FACCIN) offrent une précision et une automatisation supérieures, mais sont plus chers.

- Service après-vente : Vérifiez les emplacements de service locaux et l'approvisionnement en pièces de rechange en temps opportun.

- Investissement à long terme : Choisissez des modèles écoénergétiques et nécessitant peu d’entretien pour une meilleure rentabilité à long terme.

Sélection de modèle recommandée :

- Petites usines de fabrication de tôles (tôles légères) → Machine à rouler les tôles symétriques à trois rouleaux ou économiques à quatre rouleaux.

- Installations moyennes à grandes (tôles épaisses, acier inoxydable) → Lamineuse hydraulique de tôles à quatre rouleaux.

- Fabrication haut de gamme (réservoirs sous pression, énergie éolienne, construction navale) → Rouleuse universelle CNC à quatre rouleaux ou à rouleaux supérieurs avec chargement et déchargement automatisés.

Tableau comparatif des types courants de machines à rouler les tôles :

Types | Caractéristiques structurelles | Épaisseur de plaque applicable | Applications | Avantages | Inconvénientes |

Machine à rouler les tôles symétriques à trois rouleaux | Le rouleau supérieur peut être relevé et abaissé pour s'adapter au retournement de la tôle | Plaque mince à moyenne (≤ 20 mm) | Traitement de petites tôles, applications à faible coût | Structure simple, prix bas, entretien facile | Ne peut pas être pré-plié directement, ce qui entraîne une grande quantité de déchets et une faible efficacité. |

Machine à rouler les tôles asymétriques à trois rouleaux | Rouleau supérieur fixe, rouleau inférieur inférieur et rouleaux latéraux réglables | Plaque mince (≤12 mm) | Conduits de ventilation, tôles légères | Capacité de pré-cintrage partiel, utilisation facile | Plage d'application étroite, ne peut pas traiter de plaques épaisses. |

Machine hydraulique à rouler les tôles à trois rouleaux | Entraînement hydraulique, avec de grands arbres à rouleaux | Plaque moyenne (20–60 mm) | Fabrication de machines générales, pièces structurelles | Puissance puissante et haute efficacité | Nécessite toujours une machine de pré-cintrage à l'extrémité de la plaque et un retournement de la pièce. |

Machine à rouler les tôles à quatre rouleaux | Quatre rouleaux à entraînement hydraulique (supérieur, inférieur, gauche et droit) | Plaque mince à épaisse (6–100 mm) | Appareils à pression, navires, structures en acier | Pré-cintrage automatique, haute précision, haute efficacité et déchets minimes | Prix élevé, entretien complexe. |

Machine universelle à rouler les plaques à rouleaux supérieurs | Rouleau supérieur mobile universellement, rouleaux latéraux inclinables | Tôle épaisse à très épaisse (40–200 mm) | Cônes, récipients sous pression, tours d'éoliennes | Capable de rouler des cônes, adapté à la fabrication lourde | Équipement volumineux et coûteux. |

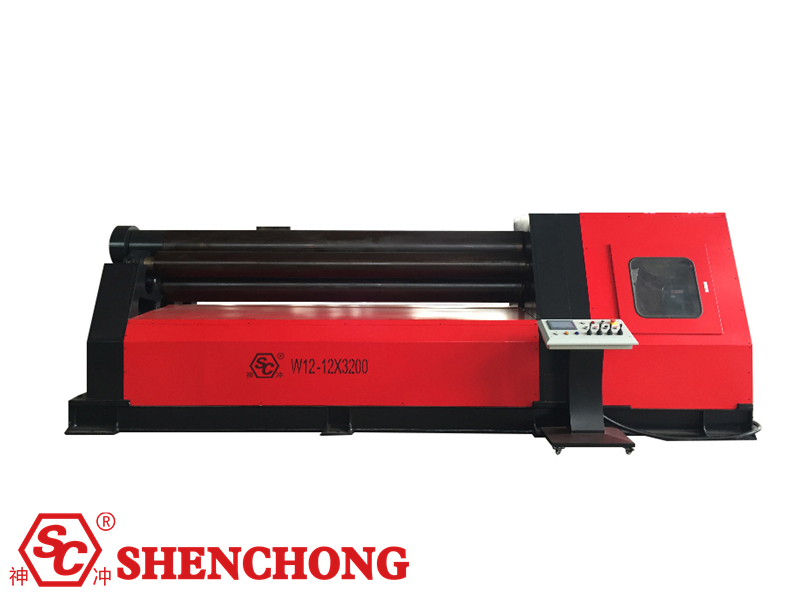

Machine à rouler les plaques CNC | Equipé d'un système de contrôle CNC/PLC | Assiettes diverses | Fabrication haut de gamme, production de masse | Haut degré d'automatisation, précision stable et coûts de main-d'œuvre réduits | Coût élevé, nécessite un certain niveau de compétence de l'opérateur. |

Guide de sélection :

- Traitement des tôles minces à budget limité → Machine à rouler les tôles symétriques/asymétriques à trois rouleaux

- Tôles moyennes et épaisses, exigences de rendement élevées → Laminoir hydraulique à quatre rouleaux pour tôles

- Fabrication lourde, cônes spéciaux → Machine universelle à rouler les tôles à rouleaux supérieurs

- Besoins en automatisation à haut volume et haute précision → Machine à rouler les plaques à quatre rouleaux CNC

4. Points clés pour la sélection d'une machine à rouler

1) Épaisseur de la plaque

- Plaques minces (≤ 12 mm) : Machine à rouler les plaques asymétriques à trois rouleaux

- Plaque moyenne (≤ 20 mm) : machine à rouler les plaques symétriques à trois rouleaux

- Tôles épaisses (20–60 mm) : laminoir hydraulique à trois ou quatre rouleaux

- Tôles extra-épaisses (≥ 60 mm) : Machine à rouler les tôles à quatre rouleaux/Machine à rouler les tôles universelle à rouleaux supérieurs

2) Exigences du processus

- Roulage général : à trois rouleaux

- Haute précision, pré-cintrage et haute efficacité : machine à quatre rouleaux

- Roulage de cônes : Machine à rouler les plaques coniques

- Automatisation et exigences de volume élevé : Machine à rouler les plaques CNC

3) Considérations budgétaires et d'application

- Petite usine, budget limité → Rouleau à trois rouleaux (très rentable)

- Entreprises de fabrication de moyenne à grande échelle → Laminoir hydraulique à quatre rouleaux (choix courant)

- Fabrication d'équipements haut de gamme (énergie éolienne, appareils à pression, construction navale) → Machine à quatre rouleaux CNC ou universelle pour plaques

Choisir la meilleure rouleuse consiste à trouver celle qui convient le mieux à vos conditions de travail et à votre budget. La meilleure rouleuse de tôles n'est pas la plus chère, mais celle qui convient le mieux à l'épaisseur de votre tôle, aux exigences de votre procédé et à votre budget.