Wstęp

Spis treści

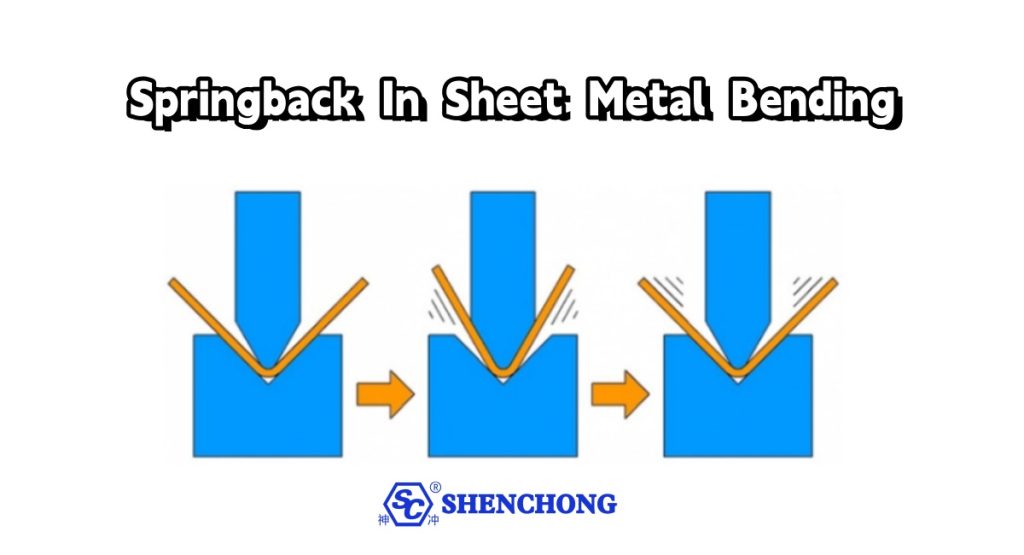

Gięcie blach to kluczowy proces produkcyjny, wykorzystywany do nadawania blachom pożądanego kąta i kształtu. Odgrywa on ważną rolę w takich branżach jak motoryzacja, lotnictwo, budownictwo i elektronika. Dlaczego jednak gięcie blach często nie zachowuje swojego kształtu? Odpowiedź tkwi w zjawisku zwanym sprężynowaniem. Jednym z głównych wyzwań napotykanych podczas procesu gięcia jest sprężynowanie. Występuje ono, gdy metal częściowo powraca do swojego pierwotnego kształtu po zgięciu, na co wpływają takie czynniki, jak właściwości materiału, promień gięcia i przyłożona siła. Sprężynowanie w gięciu blach może prowadzić do niedokładności produktu końcowego. W tym artykule omówimy przyczyny sprężynowania w gięciu blach, jego wpływ na dokładność oraz skuteczne strategie minimalizacji sprężynowania. Zrozumienie tych zagadnień może znacznie poprawić dokładność i jakość obróbki metali.

Czym jest sprężynowanie w gięciu blachy?

Gdy blacha po zgięciu nie może utrzymać oczekiwanego, precyzyjnego kąta lub krzywizny, występuje zjawisko sprężynowania. Pod wpływem siły zginającej blachę, ulega ona odkształceniu sprężysto-plastycznemu. Odkształcenie plastyczne jest trwałe, natomiast odkształcenie sprężyste ma charakter tymczasowy i powraca do pierwotnego kształtu po ustaniu działania siły zewnętrznej. Powrót do pierwotnego kształtu powoduje częściowy powrót blachy do pierwotnego położenia, co powoduje zjawisko sprężynowania.

Zasada fizyczna

Zasada sprężystości opiera się na naprężeniach wewnętrznych generowanych podczas gięcia. Podczas gięcia blachy zewnętrzna powierzchnia gięcia jest rozciągana (naprężenie rozciągające), a wewnętrzna ściskana (naprężenie ściskające). Po ustąpieniu siły gięcia, sprężysta składowa tych naprężeń próbuje przywrócić materiał do stanu sprzed odkształcenia. Stopień sprężystości zależy od równowagi między odkształceniem sprężystym a plastycznym w materiale.

Czynniki wpływające na sprężynowanie

Na wielkość sprężynowania występującego w gięcie blachZrozumienie tych czynników może pomóc w przewidywaniu i kontrolowaniu sprężynowania podczas procesu projektowania i produkcji.

1. Właściwości materiału

- Granica plastycznościMetale o wyższej granicy plastyczności są bardziej podatne na sprężynowanie, ponieważ są odporne na trwałe odkształcenia i mają większą tendencję do powrotu do pierwotnego kształtu. Stale o wysokiej wytrzymałości i stopy aluminium często wykazują silniejsze sprężynowanie w porównaniu ze stalami niskowęglowymi.

- Moduł sprężystościModuł sprężystości, czyli sztywność, określa zdolność materiału do powrotu do pierwotnego kształtu po odkształceniu. Metale o wyższym module sprężystości, takie jak stal, wykazują większą sprężystość niż materiały bardziej miękkie, takie jak aluminium czy miedź.

Wielkość kąta sprężystości jest wprost proporcjonalna do granicy plastyczności αa materiału i odwrotnie proporcjonalna do modułu sprężystości (E). Oznacza to, że im wyższa granica plastyczności materiału, tym mniejszy moduł sprężystości i tym mniejsze sprężystość blachy. Wręcz przeciwnie, tym większe jest sprężystość.

W przypadku giętych elementów wymagających dużej precyzji, w celu zminimalizowania sprężynowania, zamiast materiałów takich jak stal wysokowęglowa lub stal nierdzewna, należy wybierać stal niskowęglową.

2. Grubość blachy

Grubsze blachy charakteryzują się mniejszym odkształceniem sprężystym niż cieńsze. Dzieje się tak, ponieważ grubsze blachy ulegają większym odkształceniom plastycznym podczas zginania, co zmniejsza efekt sprężystości. Z kolei cieńsze blachy są bardziej giętkie i sprężyste, co prowadzi do wyraźniejszego odkształcenia sprężystego.

3. Promień gięcia

Stosunek grubości blachy do promienia gięcia ma znaczący wpływ na sprężystość. Gdy promień gięcia jest duży w stosunku do grubości blachy, występuje większe odkształcenie sprężyste, co prowadzi do większego sprężystości. Mniejszy promień gięcia powoduje większe odkształcenie plastyczne i zmniejsza sprężystość.

To ważna koncepcja. Jeśli pozwalają na to właściwości materiału, w przypadku giętych elementów z blachy, promień gięcia powinien być jak najmniejszy, aby zwiększyć precyzję obróbki. Należy szczególnie zauważyć, że elementy o dużych promieniach gięcia stwarzają pewne wyzwania w zakresie kontroli dokładności i jakości obróbki.

4. Kąt gięcia

Im większy kąt gięcia, tym większy efekt sprężynowania w gięciu blachy. Na przykład, podczas gięcia blachy pod dużym kątem (np. 90 stopni lub większym), materiał jest poddawany większym naprężeniom, co zwiększa prawdopodobieństwo sprężynowania po ustąpieniu siły gięcia.

Z kolei mniejszy kąt środka gięcia oznacza mniejszy obszar odkształcenia, co skutkuje mniejszą skumulowaną ilością odkształcenia sprężystego, a co za tym idzie, mniejszym całkowitym sprężynowaniem podczas gięcia blachy.

5. Metoda gięcia

Różne metody gięcia, takie jak gięcie w powietrzu i gięcie dociskowe, wpływają na stopień sprężystości. W gięciu w powietrzu blacha jest podparta tylko częściowo, co prowadzi do większego powrotu sprężystego, natomiast w gięciu dociskowym (gdzie blacha jest całkowicie wciskana w matrycę) metal jest ściślej dociskany, co zmniejsza sprężystość.

6. Wpływ siły zginającej F

Biorąc pod uwagę dany promień gięcia, kąt środkowy i grubość materiału, większa siła gięcia F spowoduje mniejsze sprężynowanie, podczas gdy mniejsza siła gięcia spowoduje większe sprężynowanie podczas gięcia blachy.

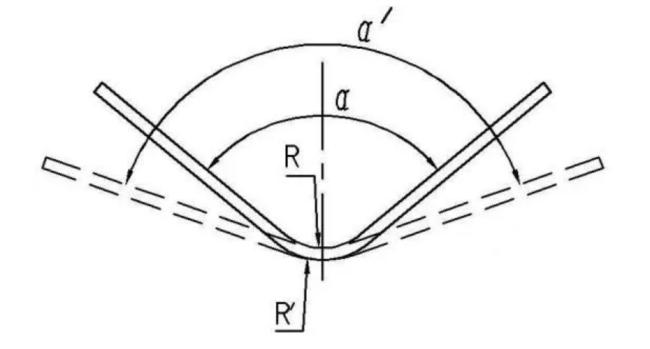

Obliczanie sprężyny powrotnej zaworu podczas gięcia blachy

Obliczanie sprężystości w gięciu blachy polega na określeniu różnicy między początkowym kątem gięcia a kątem po odzyskaniu przez materiał części pierwotnego kształtu w wyniku odkształcenia sprężystego. Oto proces krok po kroku szacowania i obliczania sprężystości.

Kluczowe parametry

Wielkość sprężynowania zależy od kilku czynników, takich jak właściwości materiału, grubość, promień gięcia i metoda gięcia.

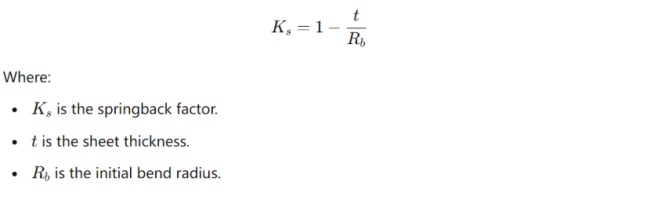

- Moduł Younga (E):Jest to moduł sprężystości materiału, który określa jego sztywność.

- Granica plastyczności (σ_y):Jest to naprężenie, przy którym materiał zaczyna się odkształcać plastycznie.

- Początkowy promień gięcia (R_b):Promień gięcia utworzony przez stempel przed sprężynowaniem.

- Grubość blachy (t):Grubość blachy.

- Końcowy kąt gięcia (θ):Kąt po odbiciu sprężynowym.

Współczynnik sprężystości (Ks)

Jednym z najprostszych sposobów obliczenia sprężystości jest użycie współczynnika sprężystości Ks, który jest stosunkiem końcowego kąta gięcia po sprężystym odbiciu do początkowego kąta gięcia przed sprężystym odbiciem. Można go oszacować za pomocą następującego równania:

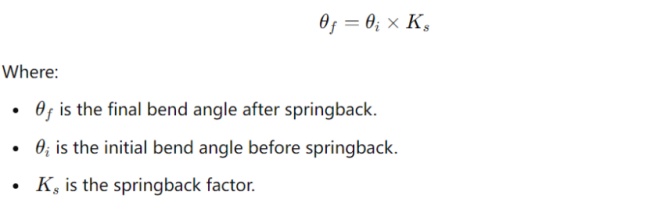

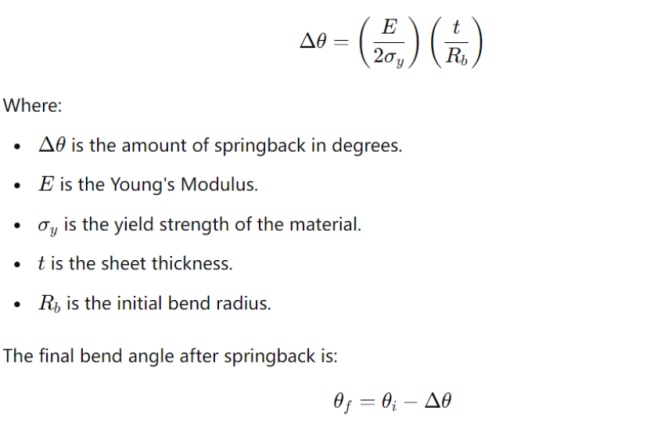

Obliczanie kąta sprężystości

Kąt sprężystości można obliczyć, mnożąc początkowy kąt zgięcia przez współczynnik sprężystości:

Oszacowanie sprężystości na podstawie właściwości materiału

Bardziej szczegółowe podejście, zwłaszcza w przypadku materiałów o dużej wytrzymałości, pozwala na obliczenie sprężystości przy użyciu następującego wzoru:

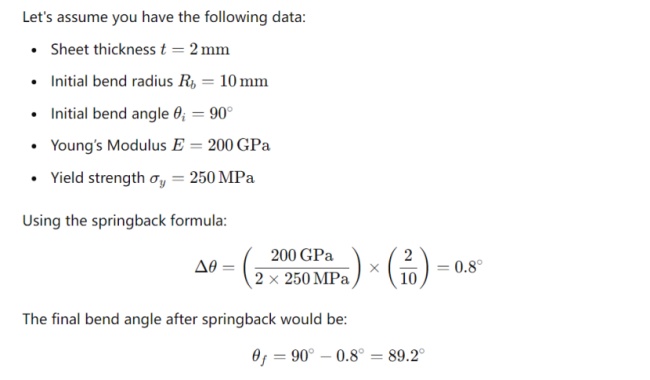

Przykładowe obliczenia

Załóżmy, że masz następujące dane:

Zatem po odkształceniu sprężystym kąt gięcia wyniesie około 89,2∘89,2^\circ89,2∘, co wskazuje na niewielki zakres powrotu sprężystego. Regulacja kąta gięcia w trakcie procesu kompensuje to zjawisko.

Rozwiązania łagodzące efekt sprężynowania

Mimo że nie da się całkowicie wyeliminować efektu sprężynowania podczas gięcia blach, można stosować różne strategie w celu kontrolowania i minimalizowania jego wpływu w trakcie procesu gięcia.

Zastosowania i znaczenie kontroli sprężynowania

Kontrola sprężystości jest niezbędna w branżach, w których precyzja jest kluczowa, takich jak motoryzacja i lotnictwo. Elementy takie jak panele nadwozia, poszycia samolotów i ramy konstrukcyjne muszą spełniać rygorystyczne tolerancje. Nadmierne sprężystość może prowadzić do kosztownych przeróbek, marnotrawstwa materiałów, a nawet naruszenia integralności konstrukcji.

W produkcji masowej minimalizacja sprężynowania pomaga utrzymać spójną jakość w dużych partiach, obniżając koszty materiałów i zwiększając wydajność. Dokładna kontrola sprężynowania pozwala również producentom stosować materiały o wysokiej wytrzymałości bez obniżania jakości produktu.

Ulepsz projekt giętych części

- Ulepszenie konstrukcji giętej części może zmniejszyć kąt sprężystości bez wpływu na jej funkcjonalność. Na przykład, usunięcie żeber wzmacniających w obszarze zakrzywionym lub zastosowanie formowanych krawędzi może zwiększyć sztywność i odkształcenie plastyczne zakrzywionej części, zmniejszając w ten sposób sprężystość.

- Stosowanie materiałów o wysokim module sprężystości, niskiej granicy plastyczności, niskiej twardości i dobrej plastyczności może ograniczyć odbicie i ułatwić kontrolę odbicia, spełniając jednocześnie wymagania użytkowe.

Ulepsz środki procesowe

1. Nadmierne zginanie

Nadgięcie polega na wygięciu blachy nieznacznie poza wymagany kąt, aby skompensować sprężynowanie. Technika ta wymaga doświadczenia i precyzyjnych obliczeń, aby określić prawidłowy stopień nadgięcia potrzebny dla różnych materiałów i grubości.

2. Regulacja siły gięcia

Zwiększenie siły gięcia lub zastosowanie wtórnego gięcia może pomóc w zwiększeniu odkształcenia plastycznego materiału. Zmniejsza to odkształcenie sprężyste i minimalizuje sprężynowanie. Technika ta jest szczególnie skuteczna w redukcji sprężynowania w materiałach o wysokiej wytrzymałości.

3. Użycie mniejszego promienia gięcia

Projektując mniejszy promień gięcia, materiał ulega większym odkształceniom plastycznym, co zmniejsza sprężystość powrotną odpowiadającą za sprężynowanie. Należy jednak uważać, aby nie stosować zbyt małego promienia gięcia, co może prowadzić do pęknięć lub uszkodzenia materiału.

4. Dobór i obróbka materiałów

Wybór materiałów o niższej granicy plastyczności lub zastosowanie obróbki cieplnej w celu zmniejszenia twardości materiału może zmniejszyć sprężystość. Na przykład, wyżarzanie może być stosowane w celu zmiękczenia metali, czyniąc je bardziej ciągliwymi i mniej podatnymi na sprężystość.

5. Symulacja analizy elementów skończonych (MES)

Nowoczesne narzędzia programowe, takie jak analiza metodą elementów skończonych (MES), pozwalają producentom symulować proces gięcia i przewidywać stopień sprężystości przed fizycznym zginaniem blachy. Symulacje te pomagają inżynierom dostosować parametry gięcia, aby zapewnić dokładne wyniki, ograniczając konieczność prób i błędów w fazie produkcji.

Regulacja prześwitu form do gięcia

Zmniejszenie odstępu między formami pomaga zminimalizować sprężynowanie. Gdy odstęp między zakrzywionymi powierzchniami matrycy jest mniejszy niż grubość materiału, odbicia można znacznie zmniejszyć, a nawet doprowadzić do nieznacznego odbicia ujemnego. Zbyt mały odstęp może prowadzić do ścieńczenia materiału, zarysowań powierzchni przedmiotu obrabianego i skrócenia żywotności formy. Gdy grubość wlewka odchyla się ujemnie, nadmierna szczelina utworzona między stemplem a formą również może powodować odbicia. Rozwiązaniem jest zaprojektowanie form do gięcia z regulowaną szczeliną.

Ulepsz konstrukcję form do gięcia

Na podstawie szacunkowych lub eksperymentalnych wartości odbicia możemy dokonać kompensacji (lub odejmowania) w zakresie kształtu i rozmiaru części roboczych formy, aby wygięte części spełniały wymagania dotyczące kształtu i rozmiaru podane na rysunku produktu.

1) Kąt odbicia przy gięciu miękkich materiałów, takich jak 0215, 0235, 08, 10, 20 i miękki mosiądz H2, jest mniejszy niż 5°. Przy niewielkich odchyleniach grubości materiału, na stemplu lub formie można zaprojektować nachylenie (kąt kompensacji odbicia). Szczelina między stemplem a formą jest równa minimalnej grubości materiału, a nawet ujemna szczelina może być wykorzystana do kompensacji odbicia.

2) W przypadku miękkich materiałów, takich jak mosiądz miękki Q215, Q235, 08, 10, 20 i H62, gdy grubość materiału przekracza 0,8 mm, a promień gięcia jest duży, część robocza stempla może być zaprojektowana z lokalnymi wypustkami. Koncentruje to nacisk roboczy stempla na zaokrąglonych narożnikach.

Zwiększając naprężenia w miejscu zgięcia, poprawiliśmy składową odkształcenia plastycznego w strefie odkształcenia, poprawiliśmy rozkład naprężeń, a tym samym zmniejszyliśmy odkształcenia sprężyste i zminimalizowaliśmy odbicie w największym możliwym stopniu.

3) W przypadku twardych materiałów, takich jak Q275, 45, 50, H62, gdy promień gięcia r>t, kąt kompensacji odbicia można zaprojektować na formie lub stemplu w oparciu o wstępnie oszacowane lub uzyskane eksperymentalnie wartości odbicia, aby wyeliminować odbicie.

Alternatywnie, górna część formy może być zaprojektowana jako powierzchnia w kształcie łuku (do gięcia w kształcie litery U), co skutkuje miejscowym odwrotnym gięciem u dołu. Oznacza to, że po wyjęciu części z formy, odbicie odwrotnej krzywej spowoduje ujemne odbicie po obu stronach, kompensując dodatnie odbicie ścianek bocznych.

4) W przypadku gięcia w kształcie litery Z, dwa kąty gięcia mogą mieć różne wartości odbicia, co może powodować nierównoległość górnej i dolnej powierzchni elementów w kształcie litery Z. Aby uniknąć tego zjawiska, stempel i forma powinny być pochylone na zewnątrz pod kątem Δ φ. W przypadku blach walcowanych na zimno o grubości mniejszej niż 1 mm, kąt nachylenia przyjmuje się zazwyczaj w zakresie 2°–3°.

5) W przypadku materiałów miękkich zamiast form sztywnych można zastosować formy gumowe, jak pokazano na rysunku 1-10. Ze względu na to, że guma może przenosić ciśnienie w różnych kierunkach, podobnie jak ciecz w sztywnym pojemniku, proces gięcia ulega korzystnym zmianom w porównaniu z użyciem form sztywnych.

Deska jest w pełni podparta na gumie, z mocniejszym wsparciem w środku niż po bokach. Dzięki temu, gdy dwie proste ścianki deski wyginają się wokół zaokrąglonych rogów stempla, przylegają one całkowicie do powierzchni stempla, a proste ścianki są mniej podatne na nadmierne wyginanie, co zmniejsza odbicie.

W przypadku zastosowania elastomerów gumowych o wysokiej twardości efekt jest jeszcze lepszy. Oprócz wysokiej precyzji, zastosowanie form gumowych nie pozostawia zarysowań na powierzchni giętych elementów, a wszechstronność form gumowych i elastomerowych jest bardzo duża.

Wniosek

Sprężynowanie jest nieodłącznym problemem w gięciu blach, wynikającym z odkształcenia sprężystego materiału po odkształceniu plastycznym. Na stopień sprężystości wpływają takie czynniki, jak właściwości materiału, grubość blachy, promień gięcia i metoda gięcia. Jednak stosując strategie takie jak nadmierne wyginanie, dostosowywanie sił gięcia i wykorzystanie narzędzi symulacyjnych, producenci mogą skutecznie kontrolować sprężystość i wytwarzać wysokiej jakości, precyzyjnie formowane części. Wraz ze wzrostem zapotrzebowania na lekkie, wytrzymałe i precyzyjne komponenty w branżach takich jak motoryzacja i lotnictwo, opanowanie kontroli nad sprężystością pozostanie kluczowym aspektem produkcji blach.

Maszyny SC jest profesjonalistą Prasa krawędziowa CNC Jesteśmy fabryką pras i wykrawarek, a od ponad 25 lat dostarczamy klientom rozwiązania w zakresie gięcia. Jeśli potrzebujesz giętarek, skontaktuj się z nami.