Spis treści

Automatyczne ładowanie i rozładowywanie blach odnosi się do technologii i procesu, w których stosuje się zautomatyzowany sprzęt do automatycznego transportu, ładowania i rozładowywania arkuszy blachy lub elementów obrabianych podczas obróbki i produkcji blachy, redukując w ten sposób konieczność ręcznej ingerencji oraz zwiększając wydajność produkcji i jakość przetwarzania.

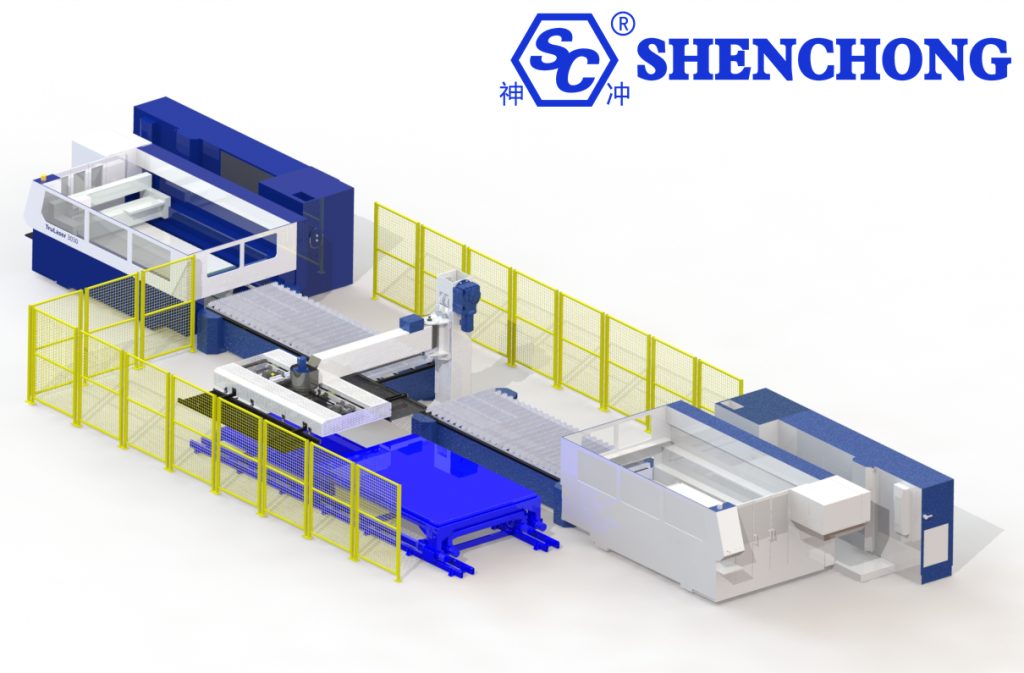

Automatyczne systemy załadunku i rozładunku blach odgrywają coraz ważniejszą rolę w nowoczesnym przemyśle blacharskim, zwłaszcza w cięciu laserowym, tłoczeniu, gięciu, spawaniu i innych procesach, które mogą znacznie zwiększyć wydajność, obniżyć koszty pracy oraz poprawić spójność i inteligencję produktów.

1. Na czym polega automatyczne ładowanie i rozładowywanie blachy?

Automatyczne ładowanie i rozładowywanie blachy odnosi się do procesu automatycznego podawania arkuszy lub elementów obrabianych do urządzeń przetwórczych (takich jak maszyny do cięcia laserowego(wykrawarki, giętarki itp.) do obróbki blachy podczas obróbki oraz automatycznego wyjmowania ich z urządzenia po obróbce. System ten znacznie ogranicza konieczność ręcznej ingerencji, zapewniając automatyzację i sprawne działanie procesu obróbki.

Treść podstawowa:

- Automatyczne ładowanie: automatyczne pobieranie arkuszy surowca z magazynu materiałów lub regału materiałowego i precyzyjne umieszczanie ich na stole roboczym urządzeń przetwórczych (takich jak maszyny do cięcia laserowego, dziurkarki, giętarki itp.).

- Automatyczne rozładowywanie: automatyczne usuwanie przetworzonych części lub gotowych produktów z urządzeń przetwórczych i przesyłanie ich do wyznaczonego miejsca odbioru lub do następnego procesu.

- Inteligentne sterowanie: Wykorzystaj sterowniki PLC, roboty, czujniki wieloczujnikowe itp., aby zautomatyzować i usprawnić cały proces załadunku i rozładunku.

Główne zalety:

- Oszczędzaj koszty pracy i zmniejszaj jej pracochłonność.

- Poprawa efektywności przetwarzania i skrócenie cyklu produkcyjnego.

- Poprawa dokładności przetwarzania i spójności produktów.

- Zwiększ bezpieczeństwo produkcji i zmniejsz ryzyko wypadków przy pracy.

- Promowanie digitalizacji i inteligentnego rozwoju produkcji blach.

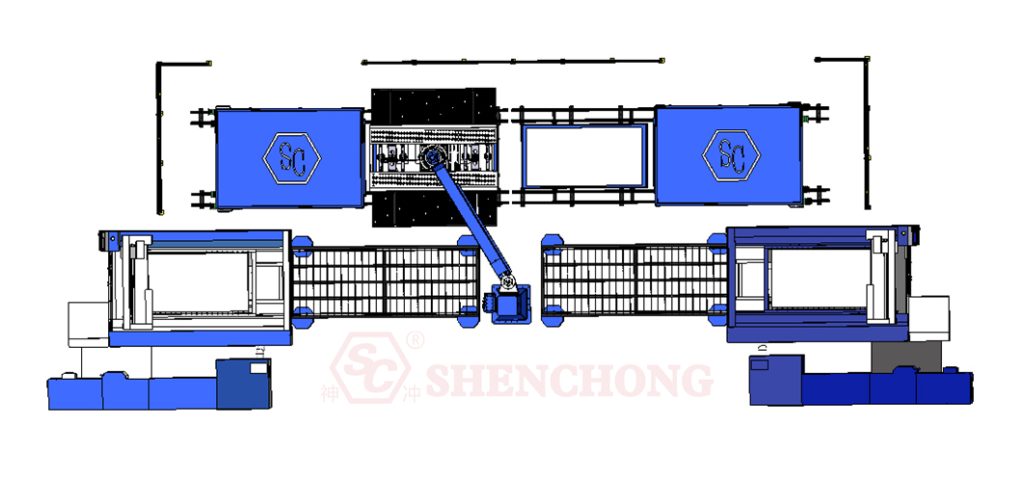

2. Skład automatycznego systemu załadunku i rozładunku blachy

Blacha automatyczny system załadunku i rozładunku jest ważnym elementem nowoczesnej automatyzacji obróbki blach. Odpowiada głównie za automatyczne przenoszenie, pozycjonowanie oraz załadunek i rozładunek arkuszy, co poprawia wydajność obróbki, obniża koszty pracy i poprawia spójność produktów. Poniżej przedstawiono szczegółową analizę systemu:

1) Część ładująca (urządzenie ładujące)

Odpowiedzialny za automatyczne dostarczanie surowców (arkuszy) z obszaru magazynowego do stanowiska roboczego urządzeń przetwórczych.

Główne składniki:

- Regał załadunkowy/magazyn materiałów

Przechowuje wiele oryginalnych arkuszy, a jego konstrukcja może być piętrowa, szufladowa lub wieżowa.

- System pobierania materiałów za pomocą przyssawki

Przyssawka próżniowa zasysa arkusz z regału przez ramię podnoszące, zapobiegając zarysowaniu powierzchni.

Zalety: Brak uszkodzeń kontaktowych, nadaje się do materiałów precyzyjnych, np. stali nierdzewnej.

- Platforma podnosząca

Automatycznie dostosowuje wysokość, aby zapewnić zasysanie tylko jednego arkusza na raz.

- Urządzenie do pozycjonowania przewodnika

Zapewnia dokładne wyrównanie arkusza przed umieszczeniem go w urządzeniu przetwórczym.

2) System transportu (mechanizm obsługi)

Realizuje transfer płyt z punktu załadunku na stół przetwórczy lub ze stołu przetwórczego do obszaru rozładunku.

Typowe typy:

- Ramię robota (robot wieloosiowy)

Wyposażony w przyssawki lub chwytaki, umożliwia załadunek, rozładunek i obsługę, a także obsługuje precyzyjne pozycjonowanie pod wieloma kątami.

- Mechanizm poprzeczny szyny ślizgowej/linia przenośnika taśmowego

Stosowane do przenoszenia płyt z obszaru załadunku na platformę tnącą itp.

- System chwytakowy typu bramowego

Duża sztywność konstrukcyjna, odpowiednia do częstego załadunku i rozładunku płyt o dużych rozmiarach.

3) Część rozładunkowa (układ przetwarzania gotowego produktu/resztek materiału)

Odpowiedzialny za sortowanie i przenoszenie przetworzonych elementów obrabianych lub materiałów resztkowych z platformy obróbczej do wyznaczonej lokalizacji.

Struktura rdzenia:

- Mechanizm chwytający gotowy produkt

Potrafi automatycznie identyfikować wycięte elementy, chwytać je i przenosić.

- Mechanizm separacji materiału resztkowego

Oddziela materiały odpadowe od gotowych produktów w celu ich dalszego przetworzenia i recyklingu.

- Urządzenie sortujące

Klasyfikuje różne rodzaje przedmiotów obrabianych według rozmiaru, kształtu lub procesu.

- Taśmociąg rozładowczy

Wysyła gotowe produkty lub materiały resztkowe do tymczasowego magazynu lub do następnego procesu.

4) Układ sterowania (część elektroniczna sterująca i informacyjna)

Zawiera:

- System sterowania PLC/komputerem przemysłowym

Steruje procesem działania, rytmem i blokadą bezpieczeństwa każdego komponentu.

- Interfejs człowiek-maszyna (HMI)

Operatorzy mogą ustawiać programy, monitorować status i przetwarzać informacje alarmowe.

- System czujników

Obejmuje czujniki wizualne, lokalizatory laserowe, czujniki ciśnienia itp., służące do identyfikacji informacji takich jak położenie, kształt, grubość itp.

- Interfejs komunikacyjny z urządzeniem hosta

Współpracuje z maszynami do cięcia laserowego, dziurkarkami, giętarkami i innymi urządzeniami w celu zapewnienia synchronicznej pracy.

5) System ochrony bezpieczeństwa

- Urządzenie zabezpieczające przed fotoelektrycznym wyładowaniem

- Czujnik antykolizyjny

- System zatrzymania awaryjnego

- Ogrodzenie bezpieczeństwa i kontrola dostępu

3. Typowy sprzęt aplikacyjny

Automatyczne systemy załadunku i rozładunku blach są powszechnie stosowane w różnych urządzeniach do obróbki blach w celu zwiększenia wydajności produkcji, ograniczenia czynności ręcznych oraz osiągnięcia zautomatyzowanej i inteligentnej produkcji.

Poniżej przedstawiono kilka powszechnie stosowanych urządzeń do automatycznego załadunku i rozładunku blachy:

- Automatyczny system załadunku i rozładunku maszyny do cięcia laserowego

- Automatyczny system załadunku i rozładunku maszyny do dziurkowania CNC

- Prasa krawędziowa automatyczny system załadunku i rozładunku maszyny (z robotem lub urządzeniem śledzącym)

- Robot załadowczo-rozładowczy do linii spawalniczej lub natryskowej

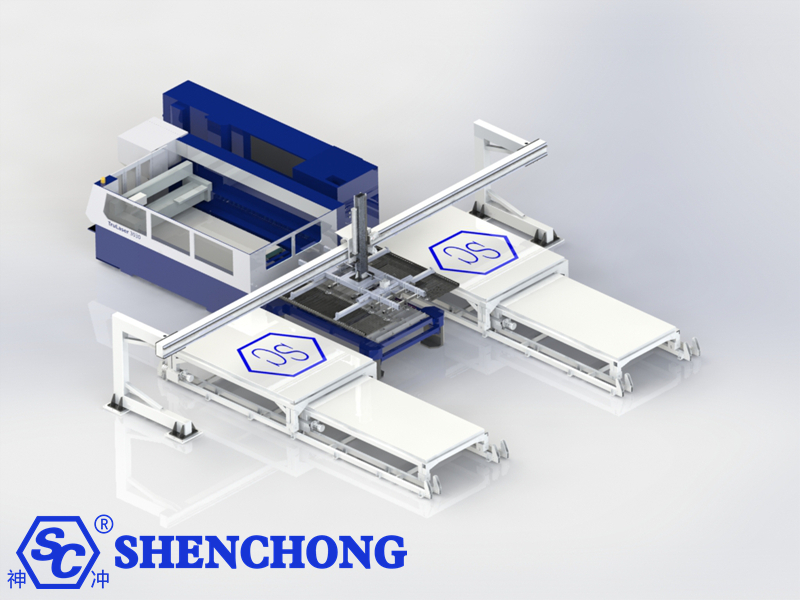

1) Automatyczny system załadunku i rozładunku dla maszyny do cięcia laserowego

Funkcje aplikacji:

- Automatyczne ładowanie i pozycjonowanie całego arkusza, automatyczne rozładowywanie gotowych wyrobów i resztek materiału po cięciu.

- Zastosowanie do obróbki płyt średniej i grubej grubości oraz w scenariuszach przetwarzania na dużą skalę.

Struktura konfiguracji:

- Ramię ładujące z przyssawką próżniową

- Automatyczny magazyn materiałów podnoszonych lub wieża z materiałami płytowymi

- Automatyczny system sortowania po cięciu (oddzielenie gotowych produktów od materiałów brzegowych)

- Wyposażony w czujnik rozpoznawania obrazu lub tablic rejestracyjnych

Przykładowe zastosowania:

- Maszyna do cięcia laserem światłowodowym

- Sprzęt do cięcia laserowego CO₂

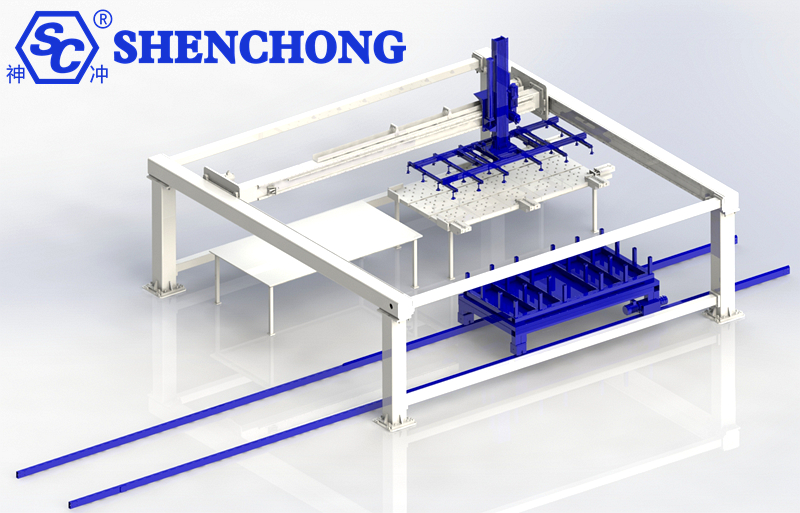

2) Automatyczny system załadunku i rozładunku dla wykrawarki CNC

Funkcje aplikacji:

- Automatyczne podawanie blachy, automatyczne usuwanie materiału po wycięciu i zwiększenie wydajności całej linii.

- Stosowane powszechnie przy wykrawaniu blach, kołnierzowaniu, płytkim ciągnieniu i innych procesach.

Struktura konfiguracji:

- Automatyczne ramię do układania i ładowania płyt

- Automatyczne urządzenie podające

- System kompletacji części i platforma sortująca

Metoda całkowania:

- Pojedyncza automatyczna linia załadunkowo-rozładunkowa lub elastyczna linia produkcyjna FMS

3) Automatyczny system załadunku i rozładunku giętarki CNC

Funkcje aplikacji:

- Automatycznie chwyta blachę przeznaczoną do zgięcia oraz wykonuje automatyczne gięcie i układanie w stosy w ramach wielu procesów.

- Możliwość integracji z robotami i urządzeniami monitorującymi.

Struktura konfiguracji:

- Robot gnący sześcioosiowy lub siedmioosiowy

- Przyssawka próżniowa lub mechanizm zaciskowy

- Automatyczna jednostka obracania i pozycjonowania

- Automatyczne urządzenie do układania wyrobów gotowych

Scenariusze zastosowania:

- Produkcja szafek, gięcie blach, części o wysokich wymaganiach precyzyjnych dla wielu krawędzi składanych

4) Automatyczny system załadunku i rozładunku maszyny do strzyżenia

Funkcje aplikacji:

- Automatyczne podawanie i pozycjonowanie po cięciu, automatyczne zbieranie lub przekazywanie ciętych blach

Struktura konfiguracji:

- Stojak załadowczy lub platforma podająca z serwomechanizmem z przodu

- Mechanizm zaciskowy popychacza/przyssawki

- Linia przenośnika rozładowczego lub taca sortująca

5) System załadunku i rozładunku robota do spawania lub szlifowania blach

Funkcje aplikacji:

- W przypadku spawania, szlifowania i innych procesów należy używać robotów do automatycznego transportu lub pozycjonowania obrabianych elementów, co pozwoli na zwiększenie spójności procesu.

Struktura konfiguracji:

- Stanowisko spawalniczo-szlifujące

- Stół obrotowy do obrabianych przedmiotów lub platforma dwustanowiskowa

- Robot załadowczo-rozładowczy + system identyfikacji

6) Elastyczny system produkcyjny (FMS) oraz integracja załadunku i rozładunku blach

Funkcje aplikacji:

- Zintegruj wiele urządzeń (laser/dziurkarka/gięcie) i systemów logistycznych, aby stworzyć „ciemną fabrykę”.

- Osiągnij wysoki poziom automatyzacji i kontroli cyfrowej.

Struktura konfiguracji:

- Automatyczny magazyn materiałów płytowych + inteligentny system podnoszenia

- System transportu AGV lub wózków szynowych

- System MES zarządza procesem załadunku i rozładunku

7) Inne scenariusze zastosowań urządzeń do automatycznego załadunku i rozładunku

- Automatyczna maszyna do załadunku i rozładunku folii: przed cięciem laserowym należy nałożyć folię ochronną i zakończyć proces załadunku i rozładunku

- Automatyczne ładowanie i rozładowywanie blachy w kręgach: służy do rozwijania blachy z kręgów i podawania jej do urządzeń do tłoczenia/cięcia

- Automatyczna linia pakująca: gotowe płyty trafiają do automatycznej linii pakującej lub inteligentny system przechowywania po załadunku i rozładunku

4. Schematyczny diagram przepływu pracy (na przykładzie cięcia laserowego)

Poniżej przedstawiono przykład automatycznego systemu załadunku i rozładunku podczas laserowego cięcia blachy, aby szczegółowo przeanalizować jego typowy przepływ pracy:

Cały proces dzieli się na pięć etapów: automatyczne załadowywanie → pozycjonowanie arkusza → cięcie laserowe → automatyczne rozładowywanie → sortowanie i układanie gotowego produktu.

1) Automatyczne ładowanie

Funkcjonować:

Automatyczny transport oryginalnego arkusza z regału na platformę roboczą maszyny do cięcia laserowego.

Główny proces:

Ramię ładujące lub przyssawka chwyta arkusz → platforma podnosząca dostosowuje wysokość → wykrywa, czy adsorpcja jest skuteczna (zapobiega wielokrotnej absorpcji) → transportuje arkusz do platformy tnącej i kończy umieszczanie.

Sprzęt pomocniczy:

- Manipulator przyssawki próżniowej/ramię adsorpcyjne

- Automatyczny magazyn materiałów podnoszonych/regał do składowania

- Czujnik wykrywający grubość/liczbę arkuszy

2) Pozycjonowanie i wykrywanie arkuszy

Funkcjonować:

Upewnij się, że arkusz jest umieszczony dokładnie i starannie na stole do cięcia.

Główny proces:

Czujnik fotoelektryczny/laserowy wykrywa położenie arkusza →Automatycznie dostosowuje kierunek X/Y →System sprawdza, czy spełnia wymagania dotyczące cięcia →Wysyła sygnał „przygotowanie do cięcia zakończone” do systemu cięcia laserowego.

Sprzęt pomocniczy:

- Czujnik ustawienia laserowego

- Urządzenie ograniczające precyzję

- Funkcja automatycznej korekcji układu sterowania

3) Obróbka cięcia laserowego

Funkcjonować:

Maszyna do cięcia laserowego wykonuje program obróbki w celu wycięcia wzoru/otworu w płycie.

Główny proces:

Rozpoczyna się program obróbki →Głowica laserowa tnie zgodnie ze ścieżką →Sygnał zakończenia cięcia jest przesyłany z powrotem do układu sterowania.

Sprzęt pomocniczy:

- Maszyna do cięcia laserem światłowodowym (lub laserem CO₂)

- Automatyczna głowica laserowa z regulacją ostrości

- System CNC (może być połączony z systemem MES)

4) Automatyczne rozładowywanie

Funkcjonować:

Po cięciu usuń gotowy produkt i resztki materiału ze stołu roboczego.

Główny proces:

Ramię robota rozładowczego lub chwytak szynowy chwyta obrabiany element →Przesuwa gotowy produkt lub materiał krawędziowy zgodnie z programem →Umieszcza gotowy produkt na wyznaczonej platformie rozładowczej lub w obszarze składowania.

Sprzęt pomocniczy:

- Ramię robota z przyssawką/przyssawką magnetyczną

- Mechanizm sortowania i pchania

- System transportu slajdów

5) Sortowanie i układanie gotowych produktów

Funkcjonować:

Automatycznie klasyfikuj i starannie układaj różne części w celu przygotowania ich do następnego procesu.

Główny proces:

Automatyczna identyfikacja kształtu/liczby gotowych produktów → Układanie stosów przez robota zgodnie z wyznaczoną ścieżką → Lub transfer do automatycznej linii transportowej/punktu dokowania AGV.

Sprzęt pomocniczy:

- Kamera pozycjonująca wtórna (rozpoznawanie wizualne)

- Platforma podnosząca do układania w stosy wielowarstwowe

- Automatyczny system śledzenia kodów etykietujących/skanujących

Podsumowanie diagramu procesu

Automatyczne ładowanie surowej płyty → Wykrywanie pozycji → Automatyczny transport do stołu tnącego → Obróbka cięcia laserowego → Zakończenie cięcia → Identyfikacja produktu gotowego i materiału resztkowego → Automatyczne rozładowywanie i transport → Produkt gotowy wysłany do następnego procesu lub obszaru układania

Kluczowe cechy przepływu pracy

- Poziom automatyzacji: bezobsługowa obsługa całego procesu (możliwość osiągnięcia 24-godzinnej „ciemnej fabryki”).

- Dokładność pozycjonowania: automatyczny system kalibracji zapewniający dokładność przetwarzania.

- Poprawa wydajności: ciągłe przetwarzanie wielu arkuszy, automatyczne planowanie.

- Bezpieczeństwo: izolacja człowieka od maszyny, zabezpieczenie przed kratami, ostrzeżenie o nieprawidłowej obsłudze.

5. Opcjonalna konfiguracja i rozbudowa systemu automatycznego załadunku i rozładunku

Bazując na standardowej konfiguracji, automatyczny system załadunku i rozładunku blachy może być również wyposażony w różne opcjonalne konfiguracje i rozszerzenia, dostosowane do różnych wymagań produkcyjnych, typów sprzętu i poziomów automatyzacji, aby osiągnąć wyższą wydajność, większą elastyczność i głęboką integrację z inteligentnymi systemami produkcyjnymi. Poniżej znajduje się szczegółowy opis według klasyfikacji modułów funkcjonalnych.

1) Konfiguracja rozszerzenia typu zarządzania płytami

- Automatyczny system magazynu materiałów/wieży materiałowej: wielowarstwowa struktura układania, automatyczny wybór warstwy i pobieranie materiału, odpowiedni do produkcji wieloseryjnej lub ciągłej produkcji wielkoseryjnej.

- System wykrywania grubości blachy: automatyczna identyfikacja grubości blachy, zapobiegająca zasysaniu wielu blach lub niewłaściwych materiałów na raz.

- System rozpoznawania rozmiaru/rodzaju arkusza (wizualne lub rozpoznawanie kodów kreskowych): automatycznie potwierdza, czy aktualnie ładowany arkusz jest zgodny z programem, co pozwala na zabezpieczenie przed błędami i zapobiega ich wystąpieniu.

- Automatyczny system foliowania: przeznaczony do zastosowań, w których występują wysokie wymagania dotyczące ochrony powierzchni, np. w przypadku blach ze stali nierdzewnej i aluminium.

2) Rozszerzenie urządzenia wykonawczego załadunku i rozładunku

- Wieloosiowy robot współpracujący: zastępuje tradycyjne ramiona robotyczne, umożliwiając bardziej złożone planowanie ścieżek i chwytanie pod wieloma kątami.

- Urządzenie do automatycznego obracania przedmiotu obrabianego: stosowane przed i po gięciu lub po spawaniu, gdy przedmiot obrabiany musi zostać automatycznie obrócony z przodu i z tyłu.

- Podwójna platforma przełączająca/obszar buforowy: jedna stacja służy do cięcia, druga do załadunku i rozładunku, co poprawia stopień wykorzystania sprzętu tnącego.

- Regulowana przyssawka (dostosowana do wielu rozmiarów): w celu spełnienia wymagań chwytania płyt o różnych specyfikacjach i zwiększenia elastyczności.

3) Konfiguracja identyfikacji i śledzenia

- System skanowania kodów QR/kodów kreskowych: umożliwia identyfikację ID płyty lub przedmiotu obrabianego, a także umożliwia automatyczne śledzenie i łączenie zleceń roboczych.

- Inteligentny system etykietowania RFID: współpracuje z systemem MES w celu realizacji całego procesu śledzenia płyt/części od momentu magazynowania do wysyłki.

- System rozpoznawania wizualnego: realizuje funkcje takie jak pozycjonowanie przedmiotu obrabianego, sortowanie i wykrywanie wad.

4) Informatyzacja i integracja systemów

- Interfejs dokujący systemu MES: możliwość połączenia z systemem MES przedsiębiorstwa w celu automatycznej synchronizacji przepływu informacji dotyczących załadunku i rozładunku, zarządzania harmonogramem oraz monitorowania linii produkcyjnej.

- Integracja systemów ERP/WMS: realizacja automatycznego przepływu informacji o zapasach i zamówieniach oraz optymalizacja magazynowania i dystrybucji materiałów.

- Moduł komunikacyjny Industrial Ethernet/OPC: obsługuje szybką i stabilną komunikację z urządzeniami hosta lub systemem nadrzędnym.

5) Rozszerzenie postprodukcji i obsługi

- Automatyczny system układania: umożliwia automatyczne układanie gotowych produktów według kształtu i rozmiaru części, co zwiększa przejrzystość rozładunku.

- Interfejs dokujący do obsługi AGV: połączony z automatycznym wózkiem AGV w celu realizacji bezobsługowej obsługi z linii produkcyjnej do magazynu lub następnego procesu.

- Automatyczny system zbiórki odpadów: automatyczne poddawanie recyklingowi resztek materiałów powstałych w wyniku cięcia/tłoczenia w celu zwiększenia czystości i efektywności recyklingu w obiekcie.

6) Konfiguracja bezpieczeństwa i współpracy człowiek-maszyna

- Krata bezpieczeństwa/lidar: realizuje regionalną detekcję włamań i ochronę przed awaryjnym wyłączeniem.

- Elastyczna osłona ochronna/drzwi ochronne: zapobiegają przypadkowemu wejściu personelu na obszar działania ramienia robota i zwiększają poziom bezpieczeństwa.

- Tryb współpracy człowieka z maszyną wspomagany ręcznie: obsługuje ręczną interwencję lub wspomaganą obsługę w szczególnych warunkach pracy.

Sugestie kombinacji (scenariusz referencyjny):

Popyt na produkcję | Zalecana rozszerzona konfiguracja |

Zamówienia mieszane o wielu wariantach | Automatyczny magazyn materiałów + rozpoznawanie wizualne + dokowanie w systemie MES |

Przetwarzanie o wysokiej precyzji | Wykrywanie grubości blachy + automatyczne laminowanie folią + automatyczne urządzenie do odwracania przedmiotu obrabianego |

Duża linia produkcyjna o ciągłej pracy przez 24 godziny na dobę | Automatyczne układanie w stosy + obsługa AGV + system zbiórki odpadów |

Produkcja wieloprocesowa w małych partiach, elastyczna | Robot wieloosiowy + system szybkiej wymiany osprzętu + integracja ERP |

6. Zalety i wartość automatycznego załadunku i rozładunku

Automatyczny system załadunku i rozładunku blachy odgrywa coraz ważniejszą rolę w nowoczesnym procesie produkcji blach, zwłaszcza w cięciu laserowym, tłoczeniu, gięciu, spawaniu i innych procesach, co może znacznie zwiększyć wydajność, obniżyć koszty pracy oraz poprawić spójność i poziom inteligencji produktu. Poniżej znajduje się szczegółowe wyjaśnienie jego głównych zalet i korzyści:

1) Zalety automatycznego załadunku i rozładunku blachy

– Poprawa wydajności produkcji

Automatyczne i ciągłe ładowanie i rozładowywanie oszczędza czas potrzebny na ręczną obsługę i wyrównywanie.

Urządzenie może pracować nieprzerwanie przez 24 godziny na dobę, co jest szczególnie przydatne w połączeniu z urządzeniami do obróbki o dużej prędkości, takimi jak cięcie laserowe.

– Zmniejsz koszty pracy

Zastąp powtarzalne i pracochłonne prace manipulacyjne.

Zmniejsz zależność od operacji ręcznych, zaoszczędź na liczbie pracowników i kosztach pracy.

– Poprawa dokładności i spójności przetwarzania

Automatyczne pozycjonowanie i ładowanie charakteryzują się wysoką dokładnością, co pozwala uniknąć błędów ręcznego rozmieszczania.

Zapewnij spójność i standaryzację jakości pomiędzy partiami produktów.

– Zapewnienie bezpieczeństwa operacyjnego

Izoluj ludzi i sprzęt, ogranicz kontakt ręczny z niebezpiecznym sprzętem, takim jak lasery i stemple, oraz zmniejsz ryzyko urazów związanych z pracą.

Wyposażone w urządzenia zabezpieczające fotoelektryczne/radarowe w celu skutecznej ochrony obszaru produkcyjnego.

– Poprawa wykorzystania sprzętu

Unikaj bezczynności sprzętu w oczekiwaniu na ręczny załadunek i rozładunek oraz zwiększ szybkość uruchamiania sprzętu.

Współpraca z maszynami do cięcia/gięcia/dziurkowania w celu optymalizacji rytmu.

– Dostosuj się do elastycznej produkcji

Możliwość połączenia z systemem MES/ERP w celu elastycznego planowania produkcji wielu odmian i małych partii.

Automatyczna identyfikacja liczby, grubości i rozmiaru materiału w celu uzyskania przepływu mieszanego.

– Zdobądź fundamenty inteligentnej produkcji

Połóż podwaliny pod budowę „ciemnej fabryki” i urzeczywistnij powstanie fabryk bezzałogowych lub z mniejszą liczbą pracowników.

Wsparcie potrzeb inteligentnej produkcji, takich jak zbieranie danych, możliwość śledzenia i analiza wydajności.

2) Podstawowa wartość automatycznego załadunku i rozładunku blachy

- Korzyści ekonomiczne: obniżenie kosztów pracy i zarządzania, zwiększenie zdolności produkcyjnych i skrócenie cyklu dostaw.

- Korzyści dla kierownictwa: standaryzacja procesów, możliwość śledzenia, wizualizacja danych, sprzyjające zarządzaniu i podejmowaniu decyzji.

- Korzyści jakościowe: stabilna jakość, redukcja błędów ludzkich i poprawa wydajności.

- Konkurencyjność na rynku: spełnianie wymagań klientów z najwyższej półki w zakresie automatyzacji i szybkości realizacji zamówień oraz wzmacnianie wizerunku firmy.

3) Przykładowa tabela wartości scenariusza zastosowania

Przemysł | Zalety |

Produkcja podwozi i szaf | Produkcja wielkoseryjna i wielopartyjna charakteryzuje się szybkim tempem i jest w dużym stopniu uzależniona od pracy ręcznej. Automatyzacja może znacząco poprawić wydajność. |

Produkcja wind | Płyty są ciężkie i duże. Automatyczne ładowanie i rozładowywanie rozwiązuje problem ręcznej obsługi i poprawia bezpieczeństwo. |

Blacha do urządzeń gospodarstwa domowego | Produkcja wielospecyficzna charakteryzuje się szybkim tempem. Automatyczne załadowywanie i rozładowywanie w połączeniu z systemem MES umożliwia elastyczne planowanie. |

Nowe części blaszane do pojazdów energetycznych | Wysokie wymagania dotyczące precyzji części, automatyzacja zapewniająca spójność i jakość montażu. |

7. Podsumowanie

Automatyczny system załadunku i rozładunku blachy to zautomatyzowany system, który automatycznie podaje arkusze blachy lub elementy obrabiane do urządzeń do obróbki blachy w celu ich przetworzenia (załadunek) oraz automatycznie odbiera elementy obrabiane (rozładunek) po obróbce. Jest on ważnym elementem inteligentnej produkcji blachy i jest szeroko stosowany w urządzeniach do cięcia laserowego, wykrawarkach CNC, giętarkach i innych urządzeniach.

Podstawowe komponenty systemu:

- Urządzenie ładujące: automatycznie chwyta surowce (np. arkusze) i umieszcza je na platformie przetwórczej

- Urządzenie rozładowcze: automatycznie usuwa, sortuje lub układa w stosy obrobione elementy

- Mechanizm manipulacyjny: taki jak manipulatory przyssawkowe, roboty, wózki z szynami ślizgowymi itp.

- System sterowania: PLC, czujniki, HMI itp. w celu zapewnienia inteligentnego sterowania i działania połączeń

Główne zalety:

- Popraw wydajność: osiągnij ciągłość produkcji i skróć czas oczekiwania

- Zmniejsz koszty pracy: zmniejsz zapotrzebowanie na operatorów

- Poprawa dokładności przetwarzania: dokładne pozycjonowanie w celu uniknięcia błędów ludzkich

- Zwiększ bezpieczeństwo: ogranicz bezpośredni kontakt między ludźmi a sprzętem

- Wspieraj inteligentną produkcję: możliwość połączenia z systemami MES/ERP w celu osiągnięcia automatyzacji i integracji informacji