Spis treści

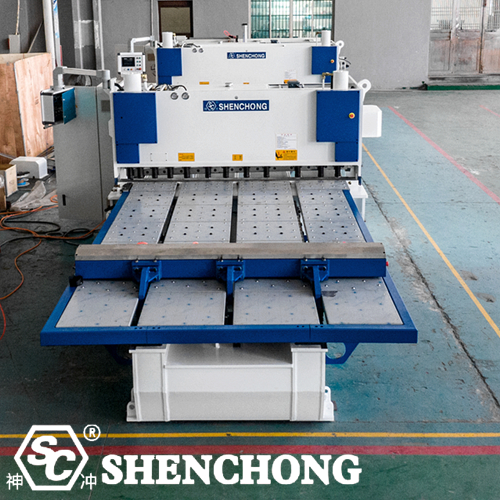

Nożyce gilotynowe CNC z podawaniem czołowym to tradycyjne nożyce gilotynowe z automatycznym mechanizmem podawania czołowego. Automatycznie podaje on blachę do pozycji cięcia, zgodnie z ustalonym rozmiarem, zapewniając wysoką wydajność i precyzję cięcia. Są one powszechnie stosowane w takich branżach jak obróbka blachy, produkcja samochodów, produkcja sprzętu AGD, produkcja maszyn budowlanych oraz produkcja płyt bipolarnych ogniw paliwowych.

W porównaniu z tradycyjnymi nożycami, główne cechy i zalety nożyc z podawaniem czołowym to automatyzacja, precyzja i ciągłość. Szczegółowa analiza znajduje się poniżej.

1. Czym jest nożyce tnące CNC z podawaniem czołowym?

1) Definicja

A nożyce do blachy z podawaniem czołowym jest zautomatyzowaną maszyną łączącą w sobie hydrauliczną maszynę do cięcia, serwomechanizm podający oraz system sterowania CNC.

Maszyna wykorzystuje mechanizm podawania czołowego, który podaje cały arkusz metalu do strefy cięcia, gdzie jest on cięty w sekcjach na żądaną długość, aż do momentu przetworzenia całego arkusza.

2) Elementy maszyny do strzyżenia z podawaniem czołowym

Hydrauliczna maszyna do cięcia gilotynowego:

- Zapewnia siłę potrzebną do ścinania arkusza.

- Grubość i szerokość cięcia zależą od modelu maszyny.

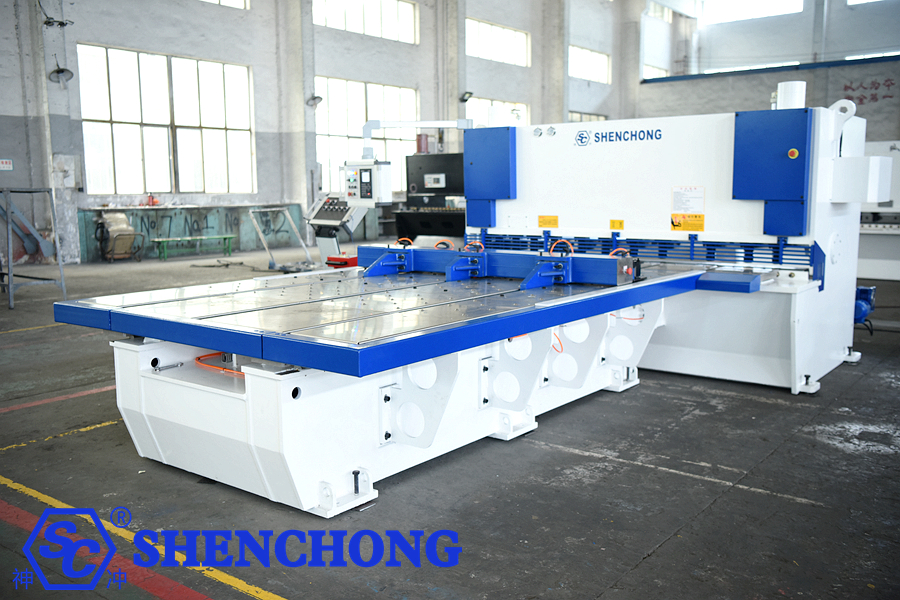

Mechanizm podawania przedniego:

- Zazwyczaj wykorzystuje się silnik serwo + napęd śrubowo-kulowy/zębatkowy.

- Zapewnia automatyczne pozycjonowanie, zaciskanie i podawanie.

- Programowalne sterowanie umożliwia zautomatyzowane, wieloetapowe podawanie i ścinanie.

System CNC/PLC:

- Kontroluje dokładność podawania i synchronizuje strzyżenie.

- Można przechowywać wiele programów procesów strzyżenia.

- Zaciski i szyny prowadzące zapewniają płynne i dokładne podawanie arkuszy.

3) Zasada działania

- Arkusz umieszczany jest na platformie podającej.

- Mechanizm podający z przodu zaciska arkusz i przesuwa go wzdłuż zadanego skoku.

- Gdy arkusz osiągnie ustaloną pozycję, nożyce zaczynają naciskać, aby ciąć.

- Po zakończeniu jednego cyklu cięcia maszyna automatycznie przechodzi do następnego cyklu, aż do momentu przecięcia całego arkusza.

2. Cechy nożyc z podawaniem przednim

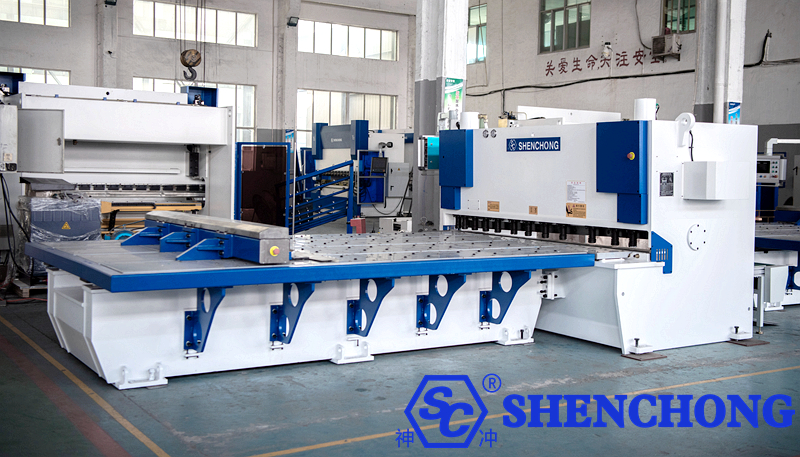

Nożyce CNC z podawaniem czołowym integrują automatyczny system podawania czołowego (zazwyczaj serwonapęd + śruba/zębatka lub rolka) z tradycyjnymi nożycami bramowymi/uchylnymi, zapewniając zintegrowane automatyczne pozycjonowanie, zaciskanie, podawanie i cięcie. Nadają się do cięcia wsadowego, o stałej długości lub wielosekcyjnego.

Główne cechy:

- Automatyczne podawanie: ciągłe podawanie materiału o ustalonych wymiarach, redukując konieczność ręcznego wyrównywania i obsługi.

- Wysoka precyzja pozycjonowania: sterowanie w pętli zamkniętej za pomocą serwomechanizmu/enkodera pozwala na osiągnięcie dokładności pozycjonowania wynoszącej ±1 mm w przypadku cienkich blach (w zależności od modelu maszyny i warunków pracy).

- Programowalne przetwarzanie wsadowe: CNC/PLC może przechowywać wiele programów cięcia, obsługując ciągłe cięcie w ramach wielu procesów.

- System zaciskania i podtrzymywania: automatyczne zaciskanie, regulowany ogranicznik tylny i prowadnice boczne zapewniają stabilność materiału.

- Interfejs człowiek-maszyna i integracja oprogramowania: Niektóre modele obsługują integrację z oprogramowaniem do nestingu, umożliwiając bezpośrednie generowanie planów cięcia na podstawie diagramu cięcia. Rozszerzenie modułowe: Opcjonalne urządzenia peryferyjne obejmują rozszerzone podawanie, cofanie, transport odpadów i automatyczną paletyzację.

1) Automatyczne karmienie

Napędzany serwosilnikiem mechanizm podający umożliwia precyzyjne podawanie i pozycjonowanie płyt.

Dostępne są różne ustawienia długości, co umożliwia wykonywanie wielu ciągłych operacji ścinania na jednej płycie.

2) Sterowanie CNC

Procesy podawania i ścinania są kontrolowane przez system PLC lub CNC.

Obsługiwane jest programowanie parametryczne, co pozwala na zapisywanie często używanych procesów i redukcję liczby powtarzających się ustawień.

3) Mechanizm podawania o wysokiej precyzji

Wykorzystuje śrubę kulową lub napęd zębatkowy zapewniający wysoką dokładność pozycjonowania (zwykle ±0,1 mm).

Mechanizm zaciskowy zapewnia prostoliniowość i stabilność płyty.

4) Wysoce zintegrowany z maszyną do strzyżenia

Przedni układ podawania płynnie integruje się z hydraulicznymi nożycami bramowymi/uchylnymi, zapewniając skoordynowane działanie.

Łatwy załadunek i rozładunek, stosunkowo kompaktowe wymiary.

5) Wysoce adaptowalny

Kompatybilny z różnymi typami płyt, w tym ze stali węglowej, stali nierdzewnej i aluminium.

Nadaje się do automatycznego rozładunku grubych, średnich i cienkich blach.

Kluczowe kwestie techniczne (kluczowe czynniki wydajności):

- Dokładność podawania: Określana przez serwomechanizm + enkoder, błąd przekładni oraz sztywność prowadnicy i uchwytu.

- Metoda i siła zaciskania: Niedostateczna siła zaciskania może spowodować poślizg materiału, natomiast nadmierna siła może być przyczyną odkształcenia.

- Dopasowanie skoku/prędkości: Skok posuwu i profil przyspieszania/zwalniania muszą być dopasowane do cyklu cięcia, aby uniknąć zacięć i oczekiwania.

- Odstęp między ostrzami: Regulacja ostrza ma bezpośredni wpływ na jakość cięcia i żywotność matrycy.

- System zderzaka tylnego: Dokładność pozycjonowania zderzaka tylnego ma wpływ na stabilność długości.

- Program sterujący i interfejs człowiek-maszyna: użyteczność ma wpływ na wydajność przełączania i wskaźnik błędów operatora.

- Wydajność transportu materiałów: Maksymalna szerokość, maksymalna grubość oraz materiały o dużym napięciu/elastyczności (np. cienka stal nierdzewna) wymagają określonych konfiguracji.

- Postępowanie ze złomem i wycofywaniem: W przypadku produkcji masowej kluczowe znaczenie ma właściwe postępowanie ze złomem, gdyż zaniedbanie tego zagadnienia może mieć wpływ na czas cyklu i bezpieczeństwo.

Konserwacja i użytkowanie:

- Codziennie: Utrzymuj prowadnice w czystości i regularnie je smaruj, a także sprawdzaj i dokręcaj elementy mocujące oraz elementy złączne.

- Okresowo: wykrywanie i ostrzenie/wymiana zużytych ostrzy, wymiana oleju hydraulicznego i filtrów oraz kalibracja parametrów układu serwomechanizmu.

- Części zamienne: Należy opracować strategię dotyczącą części zamiennych do zestawów łopatek, ograniczników, uszczelnień cylindrów, czujników i serwonapędów.

- Szkolenie: Operatorzy i personel zajmujący się konserwacją powinni przejść szkolenie w zakresie regulacji szczeliny między ostrzami, regulacji siły zacisku i reagowania w sytuacjach awaryjnych.

- Prawidłowa konserwacja może znacząco wydłużyć żywotność obrabiarki i zapewnić dokładność (typowe odstępy między przeglądami obejmują kontrole codzienne, miesięczne i roczne).

Lista kontrolna wyboru:

- Określ rodzaj materiału (stal węglowa/stal nierdzewna/aluminium), maksymalną grubość, szerokość blachy, wielkość partii i rozkład długości.

- Wymagana dokładność podawania i tolerancja gotowego produktu (np. ±1mm/±0,5mm).

- Przewidywana maksymalna długość elementu i minimalna długość cięcia (wpływająca na konstrukcję mechanizmu podającego).

- Wymagania dotyczące integracji z oprogramowaniem do zagnieżdżania/rozładowywania lub automatyzacją wstępną (prasy do gięcia/wykrawania).

- Oczekiwane zmiany i wykorzystanie (wpływające na trwałość oraz konfigurację chłodzenia/konserwacji).

- Bezpieczeństwo i zgodność: Wymagania dotyczące osłon bezpieczeństwa, barier świetlnych, wyłączników awaryjnych, certyfikatów CE itp.

- Budżet i dostępność części zamiennych: łopatki, elementy hydrauliczne, sprężarki serwo.

3. Zalety nożyc z podawaniem czołowym

- Poprawa wydajności produkcji

- Automatycznie wykonuje podawanie i pozycjonowanie, eliminując potrzebę ręcznego, powtarzalnego wyrównywania.

- Pojedyncze załadunki pozwalają na wykonywanie wielu ciągłych cięć, znacznie skracając czas cyklu produkcyjnego.

- Zapewnia dokładność i spójność cięcia

- System serwo gwarantuje dokładność wymiarów podawania.

- Każde cięcie charakteryzuje się minimalnym błędem, co sprawia, że narzędzie to nadaje się do precyzyjnej obróbki części.

- Zmniejsza koszty pracy i jej intensywność

- Pracownicy muszą jedynie ładować i rozładowywać płyty, co eliminuje konieczność częstego wyrównywania.

- Jest to szczególnie skuteczne rozwiązanie w przypadku dużych i ciężkich płyt stalowych, oszczędzając wysiłek i czas.

- Poprawa bezpieczeństwa produkcji

- Trzymaj się z dala od obszaru cięcia, eliminując potencjalne zagrożenia bezpieczeństwa związane z podawaniem ręcznym.

- Zmniejszona liczba wypadków spowodowanych błędami operatorów.

- Nadaje się do produkcji masowej i inteligentnego wytwarzania

- Można zintegrować z zautomatyzowane załadowywanie i rozładowywanie i systemów magazynowych, tworząc elastyczną linię produkcyjną.

- Można je zintegrować z warsztatami produkującymi produkty inteligentne w celu zwiększenia ogólnej automatyzacji.

- Oszczędność materiałów

- Wysoka precyzja cięcia na wymiar pozwala ograniczyć straty materiału wynikające z błędów.

- Optymalizuje wykorzystanie płyt.

Strzyżarka z podawaniem czołowym a strzyżarka tradycyjna

Tabela porównawcza nożyc z podawaniem czołowym i nożyc tradycyjnych:

Wymiary porównawcze | Tradycyjne maszyny do strzyżenia | Strzyżarka z podawaniem czołowym | Różnice i zalety |

Metoda karmienia | Ręczne podawanie i pozycjonowanie | Automatyczne podawanie serwomechanizmu, sterowanie programem | Automatyzacja zastępuje pracę ręczną, zapewniając większą wydajność i precyzję |

Operator | Wymaga co najmniej dwóch osób (do karmienia i obsługi) | Obsługa jednoosobowa | Zmniejsza intensywność pracy i zmniejsza intensywność pracy |

Wydajność produkcji | Niska wydajność na operację ścinania, długi czas pozycjonowania | Ciągłe podawanie, automatyczne cięcie cykliczne | Zwiększa wydajność 2-5 razy, dzięki czemu nadaje się do produkcji masowej |

Dokładność cięcia | Wymaga ręcznego pozycjonowania, duży błąd (±1-2 mm) | Sterowanie serwo, niska tolerancja (±0,1-0,3 mm) | Wyższa precyzja i lepsza spójność produktu |

Bezpieczeństwo | Ręczne podejście do ostrza, wysokie ryzyko | Automatyczne podawanie, dzięki któremu personel pozostaje z dala od ostrza | Znacznie poprawione bezpieczeństwo |

Poziom inteligencji | Brak programowania, tylko obsługa mechaniczna | Sterowanie programowalne, wielokrotne przechowywanie danych | Szybkie przełączanie między zadaniami, co skraca czas przezbrajania |

Scenariusze zastosowań | Nadaje się do małych partii, niskiej precyzji i niskich kosztów pracy | Produkcja wielkoseryjna, o stałej długości, o wysokiej precyzji, krótkie terminy realizacji | Nożyce z podawaniem czołowym są bardziej odpowiednie do nowoczesnej produkcji blach |

Zarządzanie i śledzenie | Brak rejestrowania danych | System CNC rejestruje dane dotyczące cięcia | Ułatwia zarządzanie procesami i rachunkowość kosztów |

Koszt inwestycji | Niska cena | Wysoka cena sprzętu | Wysoka początkowa inwestycja, ale wyższy długoterminowy zwrot z inwestycji |

- Tradycyjne nożyce nadają się do małych partii, mają niskie wymagania dotyczące precyzji i są mało wrażliwe na koszty pracy.

- Nożyce gilotynowe CNC z przednim podawaniem materiału oferują wszechstronne korzyści pod względem wydajności, precyzji, bezpieczeństwa i inteligencji, dzięki czemu są lepiej przystosowane do inteligentnej produkcji blach na dużą skalę.

4. Podsumowanie

Najbardziej charakterystyczną cechą nożyc tnących CNC z podawaniem czołowym jest „automatyczne podawanie + cięcie o wysokiej precyzji”. Do zalet tych nożyc należą zwiększona wydajność, gwarantowana dokładność oraz mniejsze nakłady pracy ręcznej i ryzyko związane z bezpieczeństwem, co czyni je idealnymi do masowej, standardowej obróbki blachy.

Cechy i zalety:

- Wysoka wydajność: automatyczne podawanie eliminuje konieczność ręcznego ponownego pozycjonowania blachy.

- Wysoka precyzja: sterowanie serwomechanizmem, dokładność podawania sięga ±1 mm.

- Zmniejszona intensywność pracy: Zmniejsza konieczność ręcznej obsługi i wyrównywania.

- Większe bezpieczeństwo: Pracownicy znajdują się w większej odległości od ostrza, co zmniejsza ryzyko wypadków.

- Nadaje się do produkcji masowej: Możliwe jest ciągłe podawanie i ścinanie.

Zastosowania:

- Cięcie blach w partiach: stal, stal nierdzewna, aluminium itp.

- Nowy przemysł energetyczny: cięcie płyt bipolarnych ogniw paliwowych i obudów baterii

- Branża motoryzacyjna/AGD: Cięcie paneli i obudów z blachy w partiach

- Maszyny inżynieryjne: Obróbka wstępna grubych blach.