Spis treści

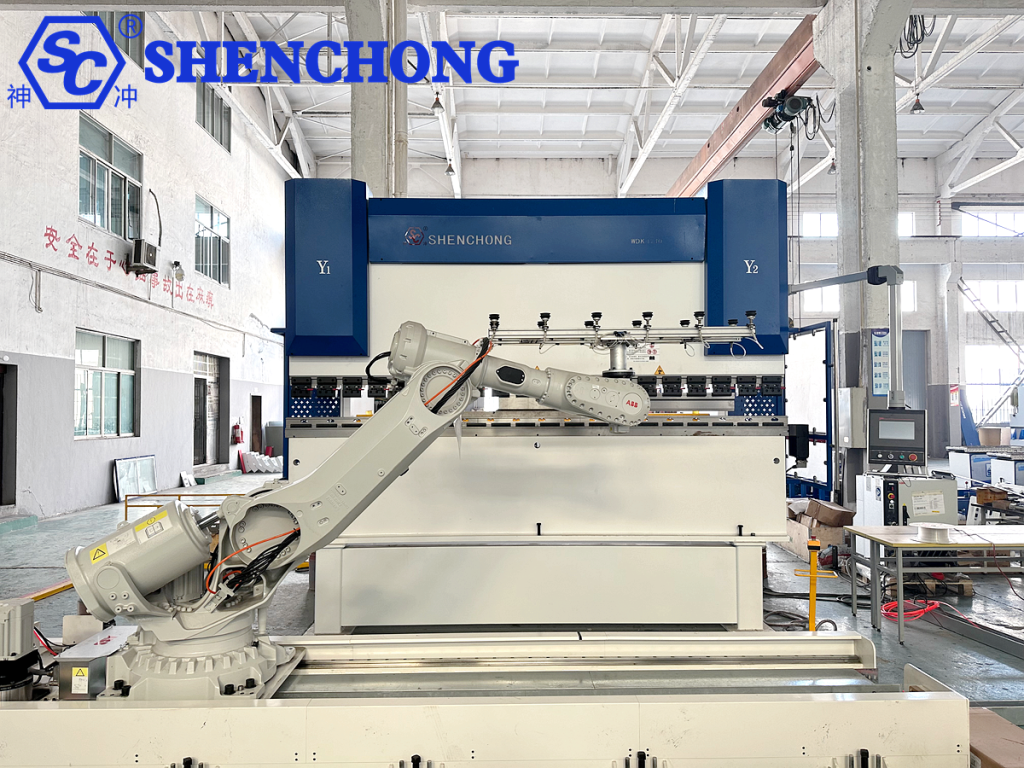

Cela gięcia zrobotyzowanego SC zazwyczaj odnosi się do zautomatyzowanego systemu produkcji gięcia, składającego się z robota przemysłowego, prasy krawędziowej CNC i powiązanych z nią zautomatyzowanych urządzeń pomocniczych. Łączy ona robota i prasę krawędziową, aby automatycznie ładować i rozładowywać, pozycjonować, giąć i układać w stosy elementy z blachy, co znacznie poprawia wydajność i powtarzalność produkcji.

1. Elementy komórki zginającej robota

Robotyczna komórka gnąca SC to zautomatyzowane rozwiązanie do gięcia, które łączy prasę krawędziową CNC z robotem przemysłowym. Jest wykorzystywane głównie do elastycznej, masowej produkcji blach.

1) Sprzęt podstawowy

- Prasa krawędziowa CNC: Odpowiedzialny za gięcie blach (zazwyczaj na prasie krawędziowej hybrydowej lub serwo).

- Robot przemysłowy: Robot głównie sześcioosiowy, odpowiedzialny za chwytanie, obracanie, pozycjonowanie i układanie

2) Osprzęt końcowy

- Przyssawki próżniowe: Nadają się do cienkich i dużych arkuszy.

- Chwytaki robotyczne: Nadają się do chwytania małych i nieregularnych części.

- Uchwyty kombinowane: kompatybilne z przedmiotami obrabianymi o różnych rozmiarach.

- Mocowania te muszą być dostosowane do materiału, ciężaru i kształtu arkusza, aby zagwarantować stabilność uchwytu.

3) Sprzęt pomocniczy

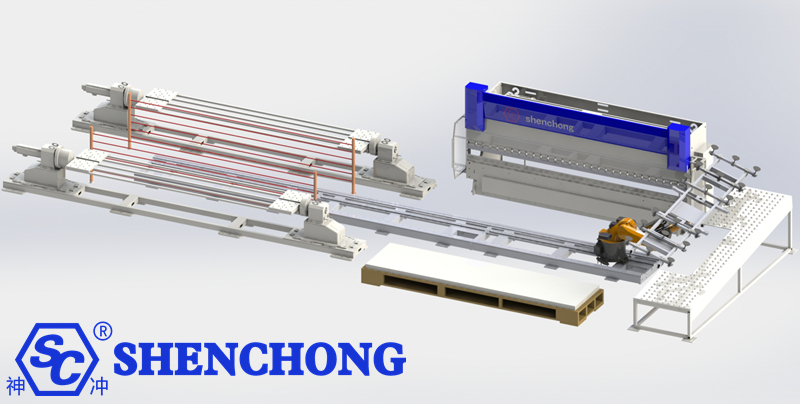

- System załadunku i rozładunku

- Platforma magazynowo-ładunkowa surowców: Przechowuje arkusze do przetworzenia, a roboty lub automatyczne urządzenia ładujące pobierają je.

- Strefa rozładunku/magazyn wyrobów gotowych: Po zgięciu robot odkłada elementy obrabiane w wyznaczone miejsca.

- Urządzenia pozycjonujące i korygujące

- Urządzenie pozycjonujące pomocnicze: Zapewnia dokładne ułożenie blachy przed jej wprowadzeniem do prasy krawędziowej.

- System wizyjny (opcjonalnie): Służy do identyfikacji położenia i kąta blachy, zapobiegając kumulacji błędów.

4) System ochrony bezpieczeństwa

Bezpieczeństwo operatora zapewniają bariery świetlne, ogrodzenia, skanery laserowe itp.

Drzwi ochronne/blokady bezpieczeństwa zapobiegają przypadkowemu wejściu do stref niebezpiecznych.

5) System sterowania i oprogramowanie

- System sterowania robotem: Odpowiedzialny za trajektorię ruchu, chwytanie i operacje obracania.

- System CNC prasy krawędziowej: Steruje głębokością, kątem i kolejnością gięcia (np. ESA, Delem, EL15T).

- Zintegrowane oprogramowanie do zarządzania: Umożliwia połączenie robota i prasy krawędziowej, automatycznie generując programy procesów gięcia.

2. Przepływ pracy przy gięciu robotem

Przebieg pracy robota gnącego można ogólnie podzielić na następujące główne kroki (na przykładzie zautomatyzowanego gięcia blachy):

1) Ładowanie arkuszy

Blacha przeznaczona do gięcia jest wyjmowana z zautomatyzowane magazynowanie materiałów, wózka załadowczego lub ramienia robota i dostarczane do stanowiska prasy krawędziowej.

Robot zazwyczaj chwyta blachę za pomocą przyssawek, zacisków magnetycznych lub chwytaków mechanicznych.

Podczas załadunku blacha jest ustawiana w taki sposób, aby zapewnić precyzyjne wyrównanie pomiędzy przedmiotem obrabianym a prasą krawędziową.

2) Pozycjonowanie i wyrównywanie arkuszy

Po dostarczeniu blachy na stół roboczy prasy krawędziowej przeprowadzane jest jej wyrównywanie bazowe za pomocą kołków ustalających/czujników fotoelektrycznych.

System weryfikuje, czy rozmiar i grubość blachy są zgodne z programem procesu.

3) Gięcie

Tryb współpracy robota:

Robot chwyta blachę zgodnie z sekwencją gięcia i koordynuje ruch górnej i dolnej matrycy prasy krawędziowej.

Podczas procesu gięcia robot automatycznie odwraca, obraca lub zmienia położenie obrabianego przedmiotu, aby zapewnić ciągłe wykonywanie wielu gięcia.

W przypadku dużych i ciężkich elementów obrabianych robot może zapewnić późniejsze wsparcie zapobiegające odkształceniu blachy.

4) Obrót przedmiotu obrabianego i gięcie wtórne

Jeśli obrabiany przedmiot wymaga wielokrotnego gięcia, robot przetransportuje go i obróci, umieszczając na matrycy prasy krawędziowej w celu wykonania kolejnego kroku.

Podczas procesu wielokrotnego gięcia robot i prasa krawędziowa są synchronizowane za pomocą programu, co pozwala na uzyskanie dokładnych kątów i pozycji gięcia.

5) Rozładunek i układanie gotowego produktu

Po zakończeniu gięcia robot wyjmuje gotowy element i umieszcza go w obszarze wyrobów gotowych lub na automatycznych regałach.

Robot może sortować i układać elementy obrabiane w oparciu o wymagania produkcyjne (np. według partii, procesu lub kształtu).

6) Kontrola jakości (opcjonalnie)

W zautomatyzowanej komórce można skonfigurować następujące funkcje kontroli w trakcie pracy, takie jak:

- Pomiar kąta zgięcia

- Kontrola wymiarowa

- Monitorowanie jakości powierzchni

- Części wadliwe są automatycznie odrzucane.

3. Cechy i zalety robotycznych komórek gnących

1) Automatyzacja i obsługa bezzałogowa

Roboty mogą zastąpić pracę ręczną przy załadunku i rozładunku, obracaniu, pozycjonowaniu i układaniu, umożliwiając bezobsługową, ciągłą produkcję gięcia.

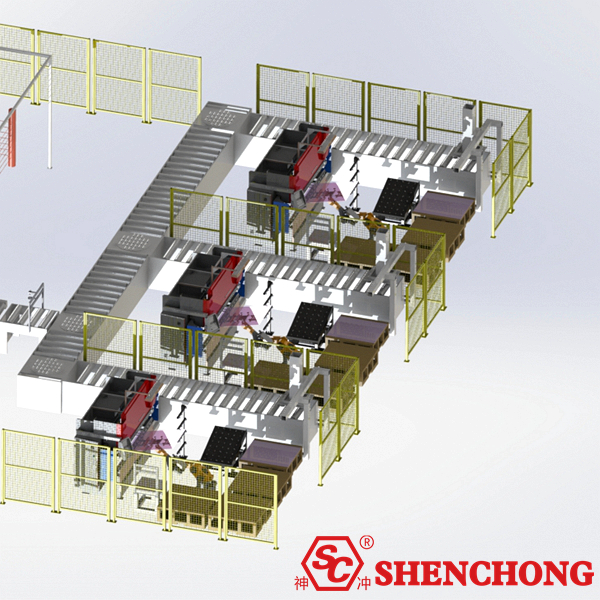

Nadają się do integracji z inteligentnymi systemami magazynowania materiałów i maszynami do cięcia laserowego, tworząc inteligentne linie produkcyjne blach.

2) Wysoka precyzja i spójność

Chwytanie, obsługa i pozycjonowanie przedmiotu obrabianego są wykonywane wspólnie przez roboty i systemy CNC, co eliminuje błędy ludzkie.

Zaprogramowane operacje zapewniają powtarzalne kąty i pozycje gięcia, dzięki czemu urządzenia te są szczególnie przydatne w produkcji masowej.

3) Elastyczna produkcja

Roboty mogą dostosowywać się do różnych elementów obrabianych poprzez zmianę programów i osprzętu, dzięki czemu nadają się do produkcji małych partii o dużej różnorodności blach.

Można je elastycznie konfigurować z różnymi modelami pras krawędziowych i urządzeniami pomocniczymi.

4) Poprawa wydajności produkcji

Roboty działają szybko i nieprzerwanie, nie wymagając odpoczynku, co umożliwia nieprzerwaną produkcję przez 24 godziny na dobę.

W porównaniu do operacji ręcznych oferują one bardziej stabilne czasy cykli obróbki pojedynczych elementów i znacząco zwiększają wydajność produkcji.

5) Zmniejszona intensywność pracy

Roboty zastępują pracowników w przenoszeniu ciężkich, dużych lub niebezpiecznych elementów, co poprawia warunki pracy i zmniejsza liczbę wypadków przy pracy.

Pracownicy mogą teraz zostać przeniesieni na stanowiska techniczne, np. programiści i inspektorzy.

6) Wysoki poziom bezpieczeństwa

Roboty pomagają w podtrzymywaniu i obracaniu elementów obrabianych podczas procesu gięcia, eliminując bezpośredni kontakt między pracownikami a niebezpiecznymi obszarami.

W połączeniu z barierami świetlnymi i ogrodzeniem tworzy to niezwykle bezpieczne stanowisko produkcyjne.

7) Wysoka skalowalność

Zintegrowany z automatyczne systemy załadunku i rozładunku, AGV, magazyny wysokiego składowania i maszyny do cięcia laserowego, tworząc kompletną inteligentną linię produkcyjną.

Wsparcie dla integracji MES/ERP ułatwia zarządzanie informacją w inteligentnych fabrykach.

Tabela porównawcza robota gnącego i gięcia ręcznego:

Wymiary porównawcze | Gięcie ręczne | Robotyczna jednostka gnąca |

Wydajność produkcji | Niestabilna wydajność, zależna od umiejętności pracownika i wymagająca przerw na odpoczynek | Stabilny i wydajny, zdolny do ciągłej pracy 24/7 |

Dokładność gięcia | Duże wahania spowodowane wpływem operatora | Kontrola programu zapewnia spójność pod dużym kątem |

Zdolność adaptacji | Małe partie i szeroka gama produktów mogą być obsługiwane elastycznie, ale wydajność jest niska | Zmień programy i urządzenia, aby osiągnąć produkcję wielowariantową, zapewniając większą elastyczność |

Intensywność pracy | Duże zmęczenie, zwłaszcza w przypadku dużych i grubych płyt | Roboty zajmują się przenoszeniem i odwracaniem, co znacznie zmniejsza obciążenie pracowników |

Bezpieczeństwo | Pracownicy muszą znajdować się w pobliżu strefy zagrożenia zginaniem, co stwarza zagrożenie dla bezpieczeństwa | Roboty działają w strefach niebezpiecznych, utrzymując personel z dala od sprzętu i zapewniając wysoki poziom bezpieczeństwa |

Stabilność | Duży wpływ człowieka, niestabilny cykl produkcyjny | Stabilny i niezawodny, ze stałym czasem cyklu |

Koszt pracy | Wymaga dużej liczby wykwalifikowanych pracowników, co powoduje wysokie koszty szkoleń | Wysoka początkowa inwestycja, ale długoterminowe oszczędności kosztów pracy |

Skalowalność | Trudności w integracji z systemami automatycznego załadunku i rozładunku oraz magazynowania | Możliwość integracji z cięciem laserowym, magazynowaniem materiałów, pojazdami AGV i innymi systemami w celu tworzenia inteligentnych linii produkcyjnych |

Scenariusze zastosowań | Produkcja na małą skalę i w dużych ilościach | Umożliwia produkcję średnio- i wielkoseryjną, standaryzowaną i inteligentną |

4. Podsumowanie

Zrobotyzowana komórka gięcia blach zazwyczaj składa się z prasy krawędziowej CNC, robota przemysłowego, oprzyrządowania, systemu załadunku i rozładunku, systemu sterowania oraz funkcji bezpieczeństwa. Systemy wizyjne, urządzenia śledzące i inteligentne systemy magazynowania można rozbudować w celu spełnienia potrzeb produkcyjnych, tworząc elastyczną i inteligentną zautomatyzowaną linię produkcyjną do gięcia blach.

Pełny przepływ pracy robota gnącego obejmuje:

Załadunek → Pozycjonowanie i kalibracja → Gięcie → Odwracanie/gięcie wtórne → Rozładunek/układanie gotowego produktu → Kontrola jakości (opcjonalnie).

Cały proces jest koordynowany przez robota, prasę krawędziową i system CNC, co umożliwia bezobsługową, elastyczną, stabilną i wydajną produkcję gięcia blach.

Największą zaletą zrobotyzowanego stanowiska do gięcia blach jest poprawa wydajności, zapewnienie spójności i ograniczenie pracy ręcznej. Łącząc elastyczną produkcję z inteligentnymi ulepszeniami, jest ono idealne dla producentów blach przechodzących z tradycyjnych operacji ręcznych na produkcję inteligentną.