Spis treści

Laser światłowodowy i laser CO2 to dwa popularne przemysłowe urządzenia do cięcia laserowego. Różnią się one między sobą pod względem źródła światła, materiałów, z których są wykonane, szybkości cięcia, zużycia energii, kosztów konserwacji itp. Poniżej znajduje się szczegółowe porównanie.

1. Maszyna do cięcia laserem światłowodowym a maszyna do cięcia laserem CO2: zasada działania

Zasady działania maszyny do cięcia laserem CO2 i maszyna do cięcia laserem światłowodowym są oczywiście różne, co odzwierciedla się głównie w metodzie generowania lasera, metodzie transmisji wiązki, długości fali, sprawności konwersji energii i innych aspektach.

Zasada działania maszyny do cięcia laserem światłowodowym:

(1) Generowanie lasera

Jako ośrodek laserowy stosuje się włókno domieszkowane pierwiastkami ziem rzadkich (np. iterbem), a sygnał optyczny wzmacnia się za pomocą technologii pompowania optycznego w celu wygenerowania wiązki laserowej o dużej energii.

Główna długość fali wynosi 1,06 μm (światło bliskiej podczerwieni). Ta długość fali charakteryzuje się wysokim współczynnikiem absorpcji dla materiałów metalowych, dlatego nadaje się do cięcia takich materiałów metalowych, jak stal węglowa, stal nierdzewna, aluminium, miedź, mosiądz i tytan.

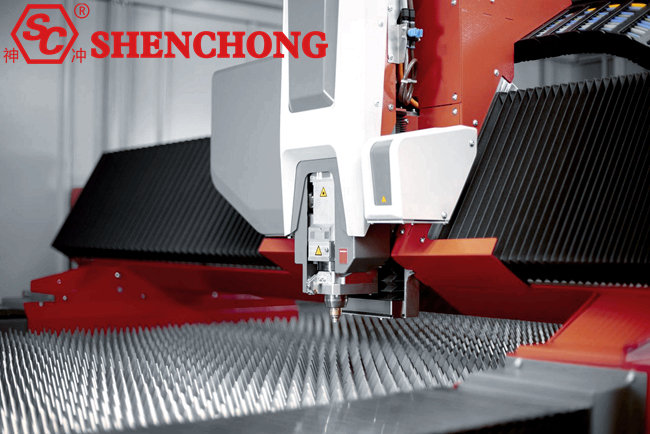

(2) Transmisja wiązki

Laser światłowodowy nie wymaga reflektora, lecz jest przesyłany za pomocą elastycznego włókna światłowodowego. Sygnał może być przesyłany bezpośrednio do głowicy tnącej, bez konieczności stosowania dodatkowego sprzętu do ustawiania optycznego.

Ze względu na wyjątkowo niskie straty transmisyjne włókna optycznego, wydajność cięcia jest wyższa, a wskaźnik wykorzystania energii lepszy.

(3) Proces cięcia

Skupiona wiązka lasera światłowodowego oświetla powierzchnię metalu, szybko topiąc i odparowując materiał.

Za pomocą gazu pomocniczego pod wysokim ciśnieniem (tlen, azot, powietrze) żużel jest zdmuchiwany, co poprawia prędkość i jakość cięcia.

Nadaje się do precyzyjnego cięcia metali, charakteryzuje się dużą prędkością cięcia, małą strefą wpływu ciepła i niemal całkowitym brakiem zadziorów.

Zasada działania maszyny do cięcia laserem CO2:

(1) Generowanie lasera

Jako medium laserowe wykorzystywany jest gaz CO2 (główne składniki: dwutlenek węgla, azot, hel), a do wzbudzenia gazu CO2 w celu wygenerowania wiązki laserowej stosuje się prąd wysokiego napięcia.

Główna długość fali wynosi 10,6 μm (daleka podczerwień), co oznacza, że charakteryzuje się wysokim współczynnikiem absorpcji dla materiałów niemetalicznych, dzięki czemu jest szczególnie przydatna do cięcia materiałów niemetalicznych, takich jak drewno, plastik, akryl, skóra, guma, tkanina itp.

(2) Transmisja wiązki

Wiązka lasera CO2 nie może być przesyłana światłowodem, ale wykorzystuje reflektory i soczewki, które prowadzą wiązkę i ostatecznie skupiają ją na powierzchni materiału w celu cięcia.

Ze względu na stosowanie soczewek i reflektorów, sprzęt ten ma wysokie wymagania dotyczące ustawienia optycznego, a urządzenia optyczne wymagają regularnej konserwacji i wymiany.

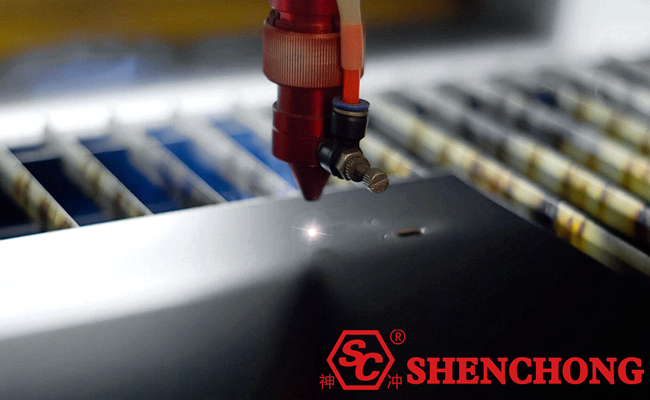

(3) Proces cięcia

Skupiona wiązka lasera CO2 oświetla powierzchnię materiału, powodując, że materiał pochłania energię lasera i nagrzewa się do temperatury topnienia lub parowania.

Przy użyciu gazu pomocniczego (tlenu, azotu, powietrza) stop lub tlenek są zdmuchiwane w celu uzyskania precyzyjnego cięcia.

Dotyczy materiałów niemetalicznych i niektórych metalowych (metale mają wysoki współczynnik odbicia, a wykorzystanie energii lasera CO2 jest niskie).

Porównanie i podsumowanie zasad działania:

Typ | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Długość fali lasera | 10,6 μm (daleka podczerwień) | 1,06μm (bliska podczerwień) |

Medium laserowe | Wzbudzenie wyładowania gazu CO₂ powoduje powstanie lasera | Laser światłowodowy wzmacniany domieszką pierwiastków ziem rzadkich |

Metoda transmisji wiązki | Przesłane przez reflektory | Transmisja bezpośrednia przez światłowód |

Zakres zastosowania | Nadaje się do materiałów niemetalowych i niektórych materiałów metalowych | Stosowany głównie do cięcia metalu |

- Laser CO₂ generuje światło laserowe poprzez wyładowanie gazowe, a wiązka jest przesyłana przez soczewki i reflektory, co jest przydatne w przypadku materiałów niemetalicznych.

- Laser światłowodowy wykorzystuje transmisję światłowodową i nie posiada reflektorów, dzięki czemu nadaje się do precyzyjnej obróbki metali.

2. Porównanie materiałów, które można zastosować

Materiały stosowane w maszynach do cięcia laserowego CO₂:

- Materiały niemetalowe: drewno, akryl, plastik, tkanina, skóra, guma, szkło, ceramika, papier itp.

- Niektóre metale (wymagają powłoki lub pomocy tlenu): stal węglowa, stal nierdzewna, stop aluminium (niższa wydajność).

Materiały stosowane w maszynach do cięcia laserem światłowodowym:

- Materiały metalowe (wysoka wydajność cięcia): stal węglowa, stal nierdzewna, aluminium, miedź, mosiądz, tytan itp.

- Nie nadaje się do cięcia niemetali (ze względu na niską absorpcję długości fali 1,06 μm, trudne jest cięcie drewna, plastiku, szkła itp.).

Tabela porównawcza materiałów, które można zastosować:

Rodzaj materiału | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Stal węglowa | Może ciąć (wolniej, wymaga tlenu) | Najlepszy wybór (duża prędkość, wysoka jakość cięcia) |

Stal nierdzewna | Możliwość cięcia (wymaga azotu lub tlenu) | Najlepszy wybór (szybka prędkość cięcia, brak zadziorów) |

Aluminium | Możliwość cięcia (wymaga lasera o dużej mocy) | Można ciąć (ale łatwo odbijać, wymagana jest duża moc) |

Miedź | Trudne do cięcia (wysoki współczynnik odbicia) | Można ciąć (wymagany laser o dużej mocy) |

Mosiądz | Trudne do cięcia (wysoki współczynnik odbicia) | Można ciąć (wymagany laser o dużej mocy) |

Stop tytanu | Może ciąć (ale powoli) | Nadaje się do cięcia |

Stal ocynkowana | Można ciąć (wymaga azotu) | Można ciąć (zapobiega utlenianiu) |

Drewno | Najlepszy wybór | Nie nadaje się |

Akryl | Najlepszy wybór (gładkie cięcie) | Nie nadaje się |

Plastikowy | Można ciąć | Nie nadaje się |

Skóra | Można ciąć | Nie nadaje się |

Płótno | Można ciąć | Nie nadaje się |

Guma | Można ciąć | Nie nadaje się |

Szkło | Nie można ciąć (możliwe jest grawerowanie powierzchni) | Nie można ciąć |

Dlaczego lasery CO2 i światłowodowe nadają się do cięcia różnych materiałów?

(1) Długość fali lasera wpływa na szybkość absorpcji materiału

Długość fali lasera światłowodowego: 1,06 μm (światło bliskiej podczerwieni)

- Materiały metalowe (takie jak stal węglowa, stal nierdzewna, aluminium, miedź) charakteryzują się wysokim współczynnikiem absorpcji światła o długości fali 1,06 μm, dzięki czemu prędkość cięcia jest duża, a jakość cięcia wysoka.

- Materiały niemetaliczne (takie jak drewno, plastik, akryl) charakteryzują się niskim współczynnikiem absorpcji światła o długości fali 1,06 μm, dlatego nie można ich skutecznie ciąć.

Długość fali lasera CO2: 10,6 μm (światło dalekiej podczerwieni)

- Materiały niemetalowe (takie jak drewno, akryl, plastik, skóra, tkanina) charakteryzują się wysokim współczynnikiem absorpcji światła o długości fali 10,6 μm, co zapewnia dobry efekt cięcia.

- Materiały metalowe (takie jak miedź, aluminium, stal nierdzewna) charakteryzują się wysokim współczynnikiem odbicia światła o długości fali 10,6 μm, co skutkuje niskim zużyciem energii i niską prędkością cięcia.

(2) Wysoka refleksyjność metalu

Metale o wysokim współczynniku odbicia, takie jak miedź i aluminium, charakteryzują się dużym współczynnikiem odbicia dla laserów CO2, co może łatwo uszkodzić laser i wymagać powlekania lub stosowania lasera o dużej mocy do cięcia.

Lasery światłowodowe są łatwiejsze do cięcia ze względu na krótszą długość fali i większą gęstość energii.

Podsumowanie materiałów stosowanych w maszynach do cięcia laserem światłowodowym i maszynach do cięcia laserem CO2:

- Laser CO₂ nadaje się do obróbki niemetalowej, np. w reklamie, przemyśle odzieżowym, opakowaniowym, stolarskim, rzemieślniczym i innych gałęziach przemysłu.

- Laser światłowodowy nadaje się do obróbki metali, np. obróbki blachy, produkcji samochodów, lotnictwa i kosmonautyki, obróbki elementów konstrukcyjnych itp.

3. Wydajność i prędkość cięcia

Tabela porównawcza wydajności cięcia:

Elementy porównania | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Prędkość cięcia (cienki metal) | Wolny (laser światłowodowy jest 2-3 razy szybszy) | Szybki, odpowiedni do cięcia z dużą prędkością |

Grubość cięcia (stal) | Możliwość cięcia ≤20mm (duża moc) | Możliwość cięcia ≤50mm (duża moc) |

Współczynnik konwersji energii | 10%-15% | 30%-50% |

Dokładność cięcia | Wyższy (0,1 mm) | Wyższy (0,05 mm) |

- Cienkie materiały metalowe (takie jak stal nierdzewna, stal węglowa ≤ 10 mm): Prędkość cięcia laserem światłowodowym jest większa. Prędkość cięcia laserem światłowodowym jest 2-3 razy większa niż w przypadku CO₂.

- Grube materiały metalowe (>20 mm): Można użyć lasera CO₂ i światłowodowego, ale laser światłowodowy charakteryzuje się niższym zużyciem energii. Cięcie laserem światłowodowym jest bardziej wydajne i charakteryzuje się wyższym zużyciem energii.

- Materiały niemetaliczne (np. akryl, drewno): laser CO₂ jest bardziej odpowiedni, a laser światłowodowy raczej nie nadaje się do cięcia.

- Laser CO₂ charakteryzuje się dużą szybkością cięcia niemetali, jednak w przypadku metali jego możliwości są znacznie gorsze od lasera światłowodowego.

Tabela porównawcza wydajności:

Item | Laser CO₂ | Laser światłowodowy |

wydajność konwersji fotoelektrycznej | 10%-15% | 25%-35% |

Prędkość cięcia (blacha) | Powolny | Szybko |

Jakość wiązki światła | Dobry | Lepsza |

Obszar | Duży | Mały |

Łatwość użytkowania | Przeciętny | Dobry (wysoka automatyzacja) |

4. Jakość cięcia

Tabela porównawcza jakości cięcia:

Elementy porównania | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Jakość nacięcia | Gładkie cięcie (szczególnie niemetalowe) | Metalowa krawędź tnąca jest gładsza |

Strefa wpływu ciepła (HAZ) | Duży (absorpcja długości fali 10,6 μm jest głębsza) | Mała (długość fali 1,06 μm ma wysoki współczynnik absorpcji) |

Gaz wspomagający | Wymaga (tlenu, azotu, powietrza) | Wymaga (tlenu, azotu) |

- Lasery CO₂ mają gładkie krawędzie podczas cięcia materiałów niemetalicznych, ale są podatne na zadziory podczas cięcia metali, co wymaga obróbki końcowej.

- Lasery światłowodowe zapewniają lepszą jakość cięcia materiałów metalowych, charakteryzują się czystymi krawędziami i małą strefą wpływu ciepła.

5. Koszt sprzętu i konserwacja

Tabela porównawcza kosztów maszyny do cięcia laserem światłowodowym i maszyny do cięcia laserem CO2:

Elementy porównania | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Koszt sprzętu | Niski (odpowiedni dla małych firm) | Wyższe (ale niskie długoterminowe koszty operacyjne) |

Zużycie energii operacyjnej | Wysoka (sprawność energetyczna 10-15%) | Niska (sprawność energetyczna 30-50%) |

Główne komponenty | Rura laserowa, reflektor, soczewka | Źródło lasera światłowodowego, głowica tnąca |

Koszt utrzymania | Wysoki (tubę laserową i soczewkę należy regularnie wymieniać) | Niski (długa żywotność źródła lasera światłowodowego) |

Żywotność | Tuba laserowa: 8000-10000 godzin | Źródło lasera światłowodowego: >100 000 godzin |

- Urządzenia laserowe CO₂ wymagają niewielkich nakładów początkowych, ale wysokich kosztów eksploatacji. Wymagają też regularnej wymiany materiałów eksploatacyjnych, takich jak tuby laserowe, reflektory i soczewki.

- Lasery światłowodowe wymagają dużej początkowej inwestycji, ale charakteryzują się niskimi kosztami konserwacji i długą żywotnością, co sprawia, że są one bardziej odpowiednie do długoterminowej produkcji przemysłowej.

6. Ochrona środowiska i bezpieczeństwo

Tabela porównawcza ochrony środowiska i bezpieczeństwa:

Elementy porównania | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Ochrona środowiska | Wymagany jest sprzęt do oddymiania (obróbka metali powoduje powstawanie dymu i pyłu) | Bardziej przyjazne dla środowiska (brak karbonizacji, mniej dymu i kurzu) |

Bezpieczeństwo laserowe | Laser 10,6 μm nie jest łatwy do przebicia przez skórę i jest bezpieczniejszy | Laser o długości fali 1,06 μm może przenikać przez oczy, dlatego wymagane są okulary ochronne |

- Obróbka niemetali laserem CO₂ powoduje powstawanie dymu i pyłu, co wymaga stosowania dodatkowego systemu oddymiania.

- Lasery światłowodowe są bardziej niebezpieczne dla oczu, dlatego operatorzy muszą nosić specjalne okulary laserowe.

7. Jak wybrać: maszynę do cięcia laserem CO₂ czy maszynę do cięcia laserem światłowodowym?

Wybierz maszynę do cięcia laserem CO₂, jeśli potrzebujesz:

- Obróbka materiałów niemetalowych (drewno, plastik, akryl, skóra, tkanina)

- Mała firma lub ograniczony budżet (niższy koszt sprzętu)

- Należy wziąć pod uwagę zarówno cięcie, jak i grawerowanie (reklama, rękodzieło, przemysł opakowaniowy)

Wybierz maszynę do cięcia laserem światłowodowym, jeśli potrzebujesz:

- Profesjonalna obróbka metali (stal węglowa, stal nierdzewna, aluminium, miedź, itp.)

- Wysoka wydajność i precyzja (produkcja przemysłowa, obróbka blachy)

- Długotrwała eksploatacja i niskie koszty konserwacji (długa żywotność źródła lasera światłowodowego)

Zalecane scenariusze wykorzystania:

Scenariusze | Zalecany sprzęt |

Obróbka niemetalowa (np. drewno, akryl) | Laser CO₂ |

Precyzyjna obróbka metali, fabryki blach, części samochodowe | Laser światłowodowy |

Cięcie dużych ilości cienkich blach metalowych | Laser światłowodowy |

Kompleksowe małe fabryki, edukacja i badania naukowe | Zależy od budżetu i rodzaju materiału |

Streszczenie:

Elementy porównania | Maszyna do cięcia laserowego CO₂ | Maszyna do cięcia laserem światłowodowym |

Materiały stosowane | Niemetale, niektóre metale | Głównie metal |

Prędkość cięcia | Powolne (szczególnie metale) | Szybciej (szczególnie cienkie metale) |

Grubość cięcia | ≤20 mm | ≤50 mm |

Koszt sprzętu | Niski | Wysoki |

Koszt utrzymania | Wysoki (konieczna wymiana tuby laserowej) | Niski (długa żywotność źródła lasera światłowodowego) |

- Maszyna do cięcia laserem CO₂: przeznaczona do cięcia materiałów niemetalowych i obróbki metali lekkich, zaawansowana technologia, ale wysokie zużycie energii i wysokie koszty konserwacji.

- Maszyna do cięcia laserem światłowodowym: przeznaczona do wydajnego cięcia metali, w szczególności cienkich płyt i materiałów o wysokim współczynniku odbicia światła; wysoka wydajność, niskie zużycie energii, prosta konserwacja, stanowiąca główny nurt przyszłego rozwoju.