Spis treści

W produkcji przemysłowej powszechnie stosowane materiały o wysokim współczynniku odbicia światła, takie jak miedź i aluminium, wymagają częstej obróbki, ale dla wielu producentów urządzeń do cięcia laserem światłowodowym proces cięcia materiałów o wysokim współczynniku odbicia światła jest często trudny do rozwiązania. Wielu producentów blachy często pyta o możliwości cięcia laserem światłowodowym materiałów o wysokim współczynniku odbicia światła, takich jak aluminium i miedź. W tym artykule przyjrzymy się, jak lasery światłowodowe radzą sobie z tymi materiałami odblaskowymi, a także przedstawimy zaawansowane technologie i najlepsze praktyki.

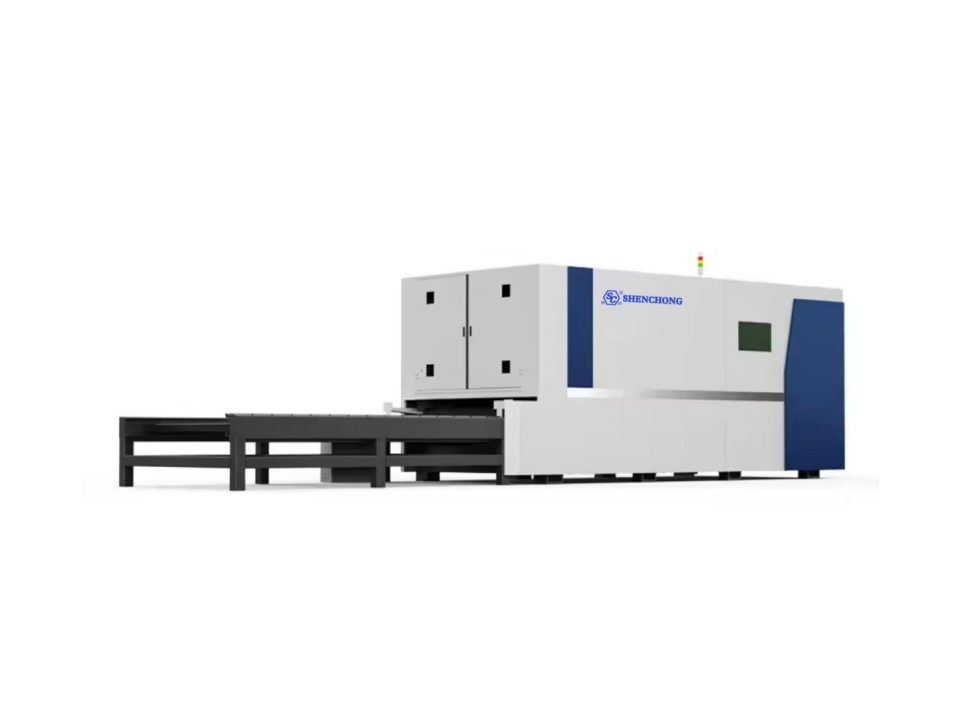

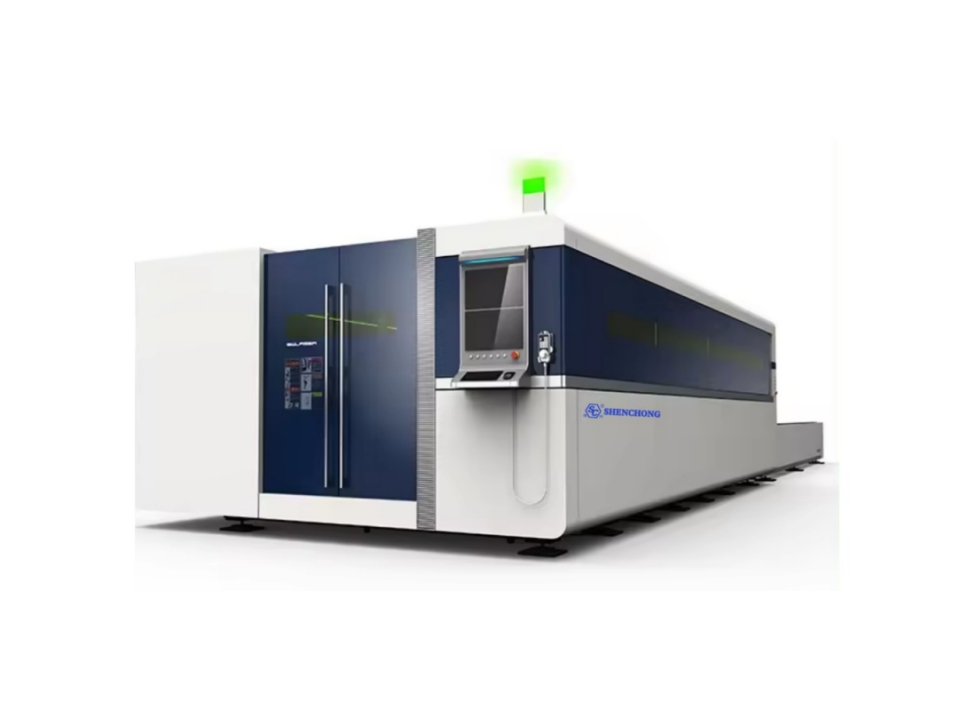

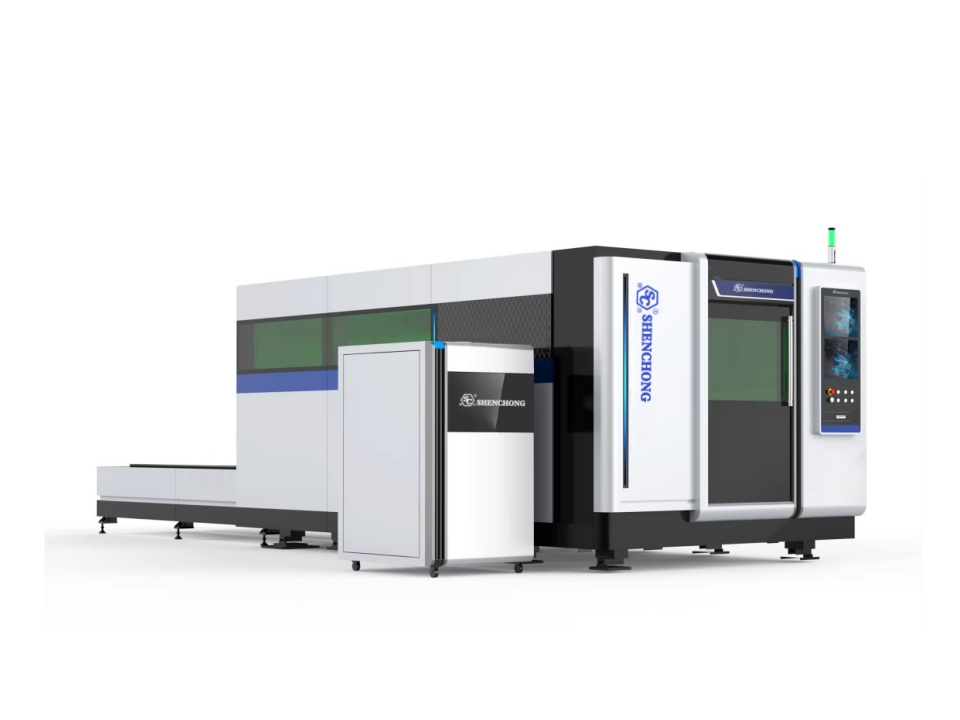

Co to jest maszyna do cięcia laserowego

Wycinarka laserowa to urządzenie mechaniczne wykorzystujące wiązkę laserową do cięcia. Wycinarka laserowa skupia wiązkę laserową w wiązkę o dużej gęstości i naświetla nią powierzchnię obrabianego przedmiotu, doprowadzając materiał do temperatury topnienia lub wrzenia. Jednocześnie gaz pod wysokim ciśnieniem jest używany do zdmuchiwania stopionego lub odparowanego metalu, tworząc ostatecznie spoinę i osiągając cel cięcia.

Charakterystyka i zastosowanie

Maszyny do cięcia laserowego mają następujące cechy:

- Wysoka precyzja: średnica wiązki laserowej jest bardzo mała, dokładność cięcia jest wysoka, a nacięcie jest gładkie.

- Duża prędkość: Cięcie laserowe charakteryzuje się dużą prędkością i wysoką wydajnością.

- Brak ograniczeń co do wzorów: Nie ogranicza się do tradycyjnych wzorów cięcia, może automatycznie układać i zapisywać materiały.

- Mała strefa wpływu ciepła: Podczas cięcia odkształcenie płyty jest niewielkie, a szew cięcia jest wąski.

- Brak naprężeń mechanicznych: Nacięcie nie jest narażone na naprężenia mechaniczne, nie powstają żadne zadziory.

- Niskie koszty przetwarzania: odpowiednie do produkcji na dużą skalę, przy niskich kosztach przetwarzania.

- Urządzenia do cięcia laserowego służą głównie do cięcia materiałów metalowych i niemetalowych, a szczególnie sprawdzają się w obróbce precyzyjnej i w środowiskach produkcyjnych o dużych wymaganiach.

Zrozumieć materiały metalowe odblaskowe

Dlaczego cięcie laserowe metali silnie odblaskowych jest trudne?

Do materiałów metalowych o wysokim współczynniku odbicia światła należą złoto, srebro, miedź i aluminium. Materiały te charakteryzują się bardzo wysokim współczynnikiem odbicia i są powszechnie stosowane w zastosowaniach wymagających wysokiej refleksyjności. Materiały te charakteryzują się wysokim współczynnikiem odbicia i mogą powodować odbicie wiązki laserowej z powrotem do źródła światła podczas cięcia laserowego, co może prowadzić do uszkodzenia sprzętu. Ponadto materiały odblaskowe mogą również wpływać na wydajność i jakość cięcia.

Czym są materiały metalowe o wysokim współczynniku odbicia?

Współczynnik odbicia światła złota, srebra i miedzi jest bardzo wysoki, zwłaszcza miedzi, której współczynnik odbicia sięga 95% dla laserów o długości fali 1064 nm. Materiały te są powszechnie stosowane do produkcji elementów optycznych, takich jak lustra, ze względu na ich najwyższy współczynnik odbicia. Ponadto, po procesie czernienia, stal może absorbować ponad 80% mocy lasera, co wskazuje, że obróbka powierzchniowa materiału ma znaczący wpływ na jego współczynnik odbicia.

Materiały metalowe o wysokim współczynniku odbicia mają szeroki zakres zastosowań w różnych dziedzinach. Na przykład w takich dziedzinach jak oświetlenie, obrazowanie, lotnictwo i wojsko, materiały o wysokim współczynniku odbicia mogą poprawić rozdzielczość i jakość obrazowania systemów optycznych. Materiały o wysokim współczynniku odbicia pozwalają również uzyskać idealne efekty optyczne w budynkach, oświetleniu drogowym i sygnalizacji świetlnej. Ponadto, powłoki o wysokim współczynniku odbicia są również stosowane w dyszach silników lotniczych i antenach satelitarnych w celu poprawy efektywności promieniowania podczerwonego i poprawy parametrów stealth.

- Miedź: Miedź charakteryzuje się wyjątkowo wysoką przewodnością cieplną i współczynnikiem odbicia, co utrudnia koncentrację energii lasera w obszarze cięcia. Miedź charakteryzuje się niskim współczynnikiem absorpcji wiązek laserowych, zazwyczaj poniżej 30%, co odpowiada 70% odbijanego lasera. Powoduje to nie tylko straty i marnotrawstwo energii, ale także łatwe uszkodzenie podzespołów, takich jak głowice obróbkowe, soczewki i generatory laserowe.

- Mosiądz: Mosiądz to stop składający się głównie z miedzi i cynku, ale ze względu na zawartość cynku wydziela toksyczny dym podczas cięcia i wymaga specjalnej obróbki. Mosiądz to wysoce odblaskowy materiał metaliczny o wyjątkowo niskim współczynniku absorpcji dla laserów o standardowej długości fali. Charakteryzuje się również dobrą przewodnością cieplną. Pochłonięte ciepło szybko rozprzestrzenia się na obszar otaczający strefę obróbki, wpływając na jej jakość.

- Stal nierdzewna: Chociaż stal nierdzewna ma niższy współczynnik odbicia niż aluminium i miedź, po polerowaniu wykazuje właściwości odblaskowe. Gładkość powierzchni i warstwa tlenku mogą utrudniać cięcie i prowadzić do problemów, takich jak przypalenia blachy.

- Aluminium: Ze względu na wysoki współczynnik odbicia i przewodnictwo cieplne, aluminium jest trudne w obróbce podczas cięcia laserowego. Czyste aluminium jest trudniejsze w cięciu niż metale na bazie żelaza ze względu na niską temperaturę topnienia i wysoką przewodność cieplną. Powłoka lub stopowanie mogą poprawić skuteczność, wydajność i bezpieczeństwo cięcia.

Wyzwania związane z cięciem materiałów odblaskowych

Wyzwanie 1: Odbicie wiązki

Materiały odblaskowe, takie jak aluminium i stal nierdzewna, charakteryzują się wysokim współczynnikiem odbicia. Odbijają one część wiązki laserowej z powrotem do źródła, co nie tylko zmniejsza wydajność cięcia, ale również powoduje uszkodzenie generatora laserowego, a zwłaszcza soczewki lasera i układu reflektorowego.

Rozwiązanie

- Wybierz laser światłowodowy wyposażony w system samozabezpieczający. Po wykryciu odbicia wiązki laserowej, źródło lasera może zostać automatycznie wyłączone, aby zapobiec uszkodzeniu urządzenia. W porównaniu z laserami CO2, lasery światłowodowe wykorzystują włókna światłowodowe do transmisji wiązki laserowej, co redukuje złożoność systemów odbiciowych i tym samym zmniejsza ryzyko odbicia wiązki.

- Pokryj powierzchnię materiału odblaskowego specjalną powłoką. Powłoki te mogą pochłaniać wiązki laserowe i redukować odbicia wiązki laserowej.

Wyzwanie 2: Jakość cięcia laserowego

Ze względu na wysoki współczynnik odbicia, materiały metalowe o właściwościach odblaskowych mogą w pewnym stopniu wpływać na dokładność i jakość cięcia.

Rozwiązanie

- Podczas procesu cięcia należy stosować odpowiednie gazy pomocnicze i parametry cięcia.

- Wybierz precyzyjną maszynę do cięcia laserem światłowodowym, aby zwiększyć dokładność i jakość cięcia poprzez dokładną kontrolę ogniskowej i ścieżki ruchu wiązki laserowej.

Wyzwanie 3: Odprowadzanie ciepła

Materiały o wysokiej przewodności cieplnej, takie jak miedź, szybko rozpraszają ciepło podczas cięcia laserowego, co utrudnia koncentrację energii lasera w obszarze cięcia. W rezultacie głębokość cięcia jest niewystarczająca lub prędkość cięcia jest zmniejszona.

Rozwiązanie

Zoptymalizuj parametry cięcia laserowego, np. zwiększając moc lasera, zmniejszając prędkość cięcia itd., aby mieć pewność, że w obszarze cięcia zostanie skoncentrowana wystarczająca ilość energii lasera.

Do cięcia należy używać gazów pomocniczych (takich jak azot, argon itp.). Gazy te nie tylko pomagają w usuwaniu stopionego metalu, ale także w pewnym stopniu zmniejszają przewodzenie ciepła.

Przed cięciem należy podgrzać materiał, aby zmniejszyć jego przewodność cieplną i zminimalizować utratę ciepła. Dzięki temu energia lasera może lepiej skupić się w obszarze cięcia, co zwiększa wydajność cięcia.

Zastosowanie technologii laserowej o krótkich lub ultrakrótkich impulsach pozwala ograniczyć gromadzenie się ciepła i poprawić jakość cięcia.

Wyzwanie 4: Utlenianie i zanieczyszczenie powierzchni

Aluminium i inne materiały są podatne na utlenianie i tworzą związki takie jak tlenek glinu, który może przywierać do powierzchni materiału i krawędzi tnącej, wpływając na skuteczność cięcia.

Rozwiązanie

Przed cięciem należy poddać materiał wstępnej obróbce w celu usunięcia tlenków i zanieczyszczeń powierzchniowych, co zwiększy wydajność cięcia.

W procesie cięcia, w celu ograniczenia występowania reakcji utleniania, jako gazy ochronne stosuje się gazy obojętne (np. azot).

Wybierz parametry cięcia i metody obróbki o właściwościach antyoksydacyjnych, np. cięcie laserem impulsowym.

Technologia cięcia materiałów metalowych odblaskowych

Gaz pomocniczy

- Tlen: Podczas cięcia stali i innych metali, tlen może być używany jako gaz pomocniczy w celu zwiększenia prędkości cięcia. Tlen reaguje chemicznie z metalami wysokotemperaturowymi, wywołując efekt egzotermicznego utleniania, który dodatkowo przyspiesza proces cięcia materiału.

- Azot: Azot jest bardzo przydatny podczas cięcia materiałów łatwo utleniających się, takich jak aluminium. Zapobiega utlenianiu materiału podczas cięcia, zachowując gładkość i precyzję krawędzi tnącej. Ponadto azot może również zmniejszyć emisję dymu i szkodliwych gazów podczas cięcia.

- Gaz argonowy: Gaz argonowy nadaje się do cięcia materiałów takich jak mosiądz. Charakteryzuje się dobrą obojętnością chemiczną i chroni materiał przed utlenianiem podczas cięcia. Jednocześnie argon może również redukować emisję dymu i szkodliwych gazów podczas cięcia, poprawiając warunki pracy.

Gaz pomocniczy niewątpliwie wzmacnia efekt cięcia.

Dzięki reakcji chemicznej zachodzącej pomiędzy gazem pomocniczym i materiałem metalowym, następuje poprawa zdolności cięcia.

Pomaga urządzeniu zdmuchnąć żużel z obszaru cięcia i oczyścić szczelinę.

Chłodzi obszar wokół miejsca nacięcia i chroni soczewkę skupiającą.

Podczas cięcia laserowego miedzi, wprowadzenie gazu pomocniczego reaguje z metalem w wysokich temperaturach, zwiększając prędkość i skuteczność cięcia. Zastosowanie O₂ może wspomagać spalanie i poprawiać wydajność. Jeśli chodzi o urządzenia do cięcia laserowego, N₂ jest powszechnie stosowanym gazem pomocniczym, który poprawia efekt cięcia. Oczywiście w przypadku blach miedzianych o grubości poniżej 1 mm gaz pomocniczy nie jest potrzebny do cięcia i obróbki. Jednak gdy grubość miedzi osiągnie 2 mm, N₂ nie może już osiągnąć oczekiwanego efektu obróbki. W takim przypadku konieczne jest użycie tlenu do utlenienia miedzi, aby zapewnić płynne cięcie.

Rozwiązanie antyrefleksyjne

Powłoka ochronna: Wstępne nałożenie warstwy powłoki antyrefleksyjnej na powierzchnię materiałów o wysokim współczynniku odbicia może znacząco zmniejszyć współczynnik odbicia wiązki laserowej, umożliwiając absorpcję większej ilości energii lasera przez materiał, a tym samym poprawiając wydajność i skuteczność cięcia. Powłoka ta musi charakteryzować się dobrymi parametrami, takimi jak odporność na wysokie temperatury i korozję, aby zapewnić stabilność podczas cięcia laserowego.

Cięcie wiązką: Technologia cięcia wiązką przerywa ścieżkę optyczną wiązki laserowej przed jej odbiciem do źródła laserowego, skutecznie zapobiegając uszkodzeniom generatora laserowego spowodowanym przez odbite światło. Dzięki zainstalowaniu pułapki wiązki, odbite światło może zostać przechwycone, co zapewnia, że energia lasera działa głównie na materiał, zmniejszając uszkodzenia urządzenia spowodowane odbiciem.

Generator laserowy dużej mocy

Podczas cięcia materiałów silnie odblaskowych, technika przebijania ma kluczowe znaczenie. Aby zmaksymalizować gęstość mocy i przyspieszyć proces topienia, ognisko powinno znajdować się jak najbliżej powierzchni materiału. Minimalizuje to liczbę interakcji między wiązką a powierzchnią materiału, umożliwiając wiązce efektywniejsze topienie materiału.

Miedź (Cu) i srebro (Ag) to materiały wysoce reaktywne dla laserów światłowodowych 1070 nm, charakteryzujące się niskim współczynnikiem absorpcji, znacznie niższym niż żelazo (Fe) i stal. Jednak ich współczynniki absorpcji są stosunkowo wyższe w przypadku laserów na ciele stałym. Dlatego wybór odpowiedniego typu lasera może ułatwić cięcie materiałów silnie odblaskowych.

Zwiększenie mocy wyjściowej: Zastosowanie generatora laserowego o wyższej mocy to bezpośrednia metoda obróbki materiałów silnie odblaskowych. Wyższa moc oznacza silniejszą penetrację i większą głębokość cięcia, co pozwala skuteczniej przezwyciężyć odblaskowość materiału.

Modulacja mocy: Dynamiczna regulacja mocy wyjściowej lasera pozwala na precyzyjną kontrolę w zależności od współczynnika odbicia materiału i wymagań cięcia. Taka regulacja gwarantuje, że energia lasera pozostaje optymalna przez cały proces cięcia, poprawiając jego jakość i wydajność.

Modulacja impulsów

Sterowany impuls: Dzięki technologii sterowanego impulsu, ciągła wiązka laserowa może zostać podzielona na serie krótkich i silnych impulsów. Ten tryb impulsowy pozwala ograniczyć gromadzenie się ciepła w materiale, zapobiega odkształceniom lub stopieniu spowodowanemu przegrzaniem, a tym samym poprawia dokładność cięcia i jakość krawędzi.

Krótki impuls: Lasery krótkoimpulsowe charakteryzują się wyższą mocą szczytową i krótszym czasem trwania, co pozwala na szybsze nagrzewanie i odparowywanie materiałów oraz zapewnia bardziej precyzyjne cięcie. Jednocześnie krótkie impulsy mogą również zmniejszyć strefę wpływu ciepła i chronić otaczające struktury materiału przed uszkodzeniem.

Zaawansowana technologia maszyny do cięcia laserem światłowodowym

Monitorowanie w czasie rzeczywistym

- Kontrola procesu: Technologia monitorowania w czasie rzeczywistym umożliwia pomiar różnych parametrów (takich jak temperatura, prędkość, moc itp.) podczas procesu cięcia i ich dynamiczne dostosowywanie zgodnie z ustalonymi wymaganiami procesu, aby zapewnić stabilność i możliwość kontroli procesu cięcia.

- Zapewnienie jakości: Monitorując w czasie rzeczywistym efekt cięcia (np. szerokość szczeliny, chropowatość itp.), możliwe problemy z jakością mogą zostać wykryte i naprawione w odpowiednim czasie, co gwarantuje jakość ciętych produktów.

- Technologia monitorowania w czasie rzeczywistym monitoruje cały proces cięcia za pomocą czujników i systemów monitorujących zintegrowanych z laserami światłowodowymi, zapewniając automatyczną regulację parametrów cięcia i stabilną jakość. Technologia ta pozwala zapobiegać błędom, utrzymywać dokładność cięcia i poprawiać ogólną wydajność produkcji.

Optyka adaptacyjna

- Automatyczne ustawianie ostrości: Dzięki optymalizacji systemu ustawiania ostrości technologia optyki adaptacyjnej pozwala znacząco poprawić dokładność ustawiania ostrości i gęstość energii wiązek laserowych, co przekłada się na lepszą jakość i wydajność cięcia.

- Regulacja w czasie rzeczywistym: Technologia optyki adaptacyjnej umożliwia monitorowanie stanu ogniskowania wiązki laserowej w czasie rzeczywistym i dokonywanie regulacji w czasie rzeczywistym na podstawie sygnałów sprzężenia zwrotnego, aby zapewnić, że wiązka laserowa zawsze znajduje się w optymalnym stanie ogniskowania.

Adaptacyjny układ optyczny dynamicznie optymalizuje ogniskowanie wiązki laserowej poprzez regulację układu optycznego w czasie rzeczywistym, zapewniając lepszą adaptację do materiałów o różnej grubości lub odbić podczas cięcia. Taka regulacja pozwala zredukować straty odbicia wiązki laserowej, a tym samym poprawić dokładność i wydajność cięcia.

Kształtowanie wiązki

Technologia kształtowania wiązki laserowej umożliwia dostosowanie profilu wiązki laserowej do różnych wymagań cięcia, optymalizując w ten sposób rozkład energii wiązki laserowej i zwiększając wydajność oraz jakość cięcia.

Lepsze wykorzystanie energii: Kształtowanie wiązek laserowych pozwala lepiej dopasować je do charakterystyki absorpcji materiałów ciętych, poprawić wykorzystanie energii laserowej i zmniejszyć straty energii.

Technologia kształtowania wiązki laserowej umożliwia dostosowanie jej kształtu. Wiązka laserowa jest kształtowana przez specjalne elementy optyczne (takie jak kształtownik wiązki, mikrosoczewka itp.), aby przekształcić ją z pierwotnego rozkładu Gaussa w pożądany kształt (taki jak okrąg, prostokąt, kwadrat itp.). Dostosowuje się do różnych potrzeb cięcia. Technologia ta może poprawić efektywność energetyczną, szczególnie podczas obróbki materiałów o wysokim współczynniku odbicia, co znacząco wpływa na poprawę wydajności i jakości obróbki.

Podsumowując, dzięki zastosowaniu tych zaawansowanych technologii, maszyny do cięcia laserem światłowodowym mogą skutecznie sprostać wyzwaniom związanym z cięciem materiałów odblaskowych, zwiększając wydajność, dokładność i jakość cięcia.

Alternatywne metody cięcia

Chociaż lasery światłowodowe oferują wiele rozwiązań do cięcia materiałów odblaskowych z wysoką precyzją, wielu użytkowników wciąż nie chce ich używać jako pierwszego wyboru. Cięcie niektórych materiałów o wysokim współczynniku odbicia za pomocą lasera światłowodowego może prowadzić do pogorszenia jakości materiału. W takim przypadku zazwyczaj wybierają tradycyjną metodę cięcia blach, czyli nożyce do blach.

Maszyny SC ma automatykę nożyce do blachy z podawaniem przednim specjalnie zaprojektowane do cięcia dużych ilości płyt kobaltowych, niklowych i miedzianych.

Wniosek

W tym artykule przedstawiamy informacje na temat wykorzystania cięcia laserowego do cięcia metali odblaskowych. Wycinarki laserowe są szczególnie odpowiednie do precyzyjnej i wydajnej obróbki metali o wysokiej refleksyjności, takich jak mosiądz, aluminium i srebro. Cięcie laserowe nadal będzie dobrym wyborem do obróbki metali o wysokiej refleksyjności, zapewniając większą wygodę i korzyści w przemyśle wytwórczym.