Obsługa maszyn do cięcia laserowego stała się istotną umiejętnością w branży obróbki metali, ponieważ technika cięcia laserowego, jako metoda o wysokiej wydajności i precyzji, zyskała szerokie zastosowanie we wszystkich branżach, a jej trendy rozwojowe stale rosną. Poniżej przedstawiono główne aspekty rozwoju technologii cięcia laserowego.

- Wysoka moc i szybkość cięcia: Dzięki ciągłemu rozwojowi technologii generatorów laserowych, moc i prędkość cięcia maszyn do cięcia laserowego ulegają ciągłej poprawie, co pozwala na szybsze wykonywanie zadań cięcia i poprawę wydajności produkcji.

- Technologia lasera wielofalowego: Zastosowanie lasera wielofalowego pozwala na dokładniejsze cięcie różnych materiałów, co rozszerza zakres zastosowań cięcia laserowego.

- Inteligencja i automatyzacja: Maszyna do cięcia laserowego jest wyposażona w zaawansowane systemy sterowania i technologię czujników, które umożliwiają automatyczne sterowanie i inteligentną pracę, poprawiając wydajność i jakość produkcji.

- Rozwój technologii lasera światłowodowego: Technologia lasera światłowodowego charakteryzuje się małymi rozmiarami, wysoką gęstością energii i dobrą jakością wiązki. Stopniowo zastępuje ona tradycyjną technologię lasera CO2 i staje się główną technologią cięcia laserowego.

- Ekologiczne i ekologiczne cięcie: Ekologiczne i ekologiczne cięcie to ważny trend w obecnym rozwoju technologii cięcia laserowego. Dzięki optymalizacji procesów cięcia i doboru materiałów udało się zmniejszyć zanieczyszczenie środowiska i zużycie energii.

- Personalizacja i elastyczna produkcja: Wraz ze wzrostem zapotrzebowania klientów na produkty personalizowane i dostosowane do ich potrzeb, technologia cięcia laserowego może elastycznie reagować na niestandardowe potrzeby produkcyjne różnych produktów.

Ludzie, którzy chcą kupić maszynę do cięcia laserowego Często pytają: „Kupiłem wycinarkę laserową i przeszedłem szkolenie wstępne u producenta. Jak jej używać?”. Każdy, kto kupuje wycinarkę laserową, powinien dowiedzieć się więcej o konkretnych krokach i metodach obsługi, aby lepiej je stosować i lepiej odpowiadać potrzebom produkcyjnym.

Przygotowanie przed operacją

Po pierwsze, użytkownicy muszą wykonać następujące czynności przygotowawcze przed użyciem urządzenia do cięcia laserowego:

Przygotowanie maszyny

Sprawdź, czy wszystkie połączenia urządzenia laserowego (w tym zasilanie, komputer i układ wydechowy) są prawidłowe i prawidłowo podłączone.

- Przed użyciem należy sprawdzić, czy napięcie zasilania jest zgodne z napięciem znamionowym urządzenia, aby uniknąć niepotrzebnych uszkodzeń.

- Sprawdź, czy rura wydechowa posiada otwór wylotowy powietrza, który nie będzie blokował konwekcji powietrza.

- Sprawdź, czy na urządzeniu nie znajdują się żadne obce przedmioty, które mogłyby zakłócić normalny proces cięcia.

- Sprawdź, czy ciśnienie wody chłodzącej i temperatura agregatu są prawidłowe.

- Upewnij się, że obszar roboczy i elementy optyczne są czyste. W razie potrzeby wyczyść je.

- Sprawdź czy ciśnienie gazu pomocniczego tnącego jest prawidłowe.

- Przeprowadź wizualną kontrolę stanu urządzenia laserowego. Upewnij się, że wszystkie instytucje mają zapewnioną swobodę przemieszczania się.

Przygotowanie do bezpieczeństwa

Szkolenia i edukacja w zakresie bezpieczeństwa

Wszyscy operatorzy muszą przejść kompleksowe szkolenie z zakresu bezpieczeństwa przed rozpoczęciem obsługi urządzenia do cięcia laserowego. Treści szkolenia powinny obejmować podstawowe zasady, procedury obsługi, procedury bezpieczeństwa, procedury reagowania w sytuacjach awaryjnych itp. dotyczące urządzeń do cięcia laserowego. Dzięki szkoleniu operatorzy mogą zrozumieć zagrożenia związane z urządzeniami do cięcia laserowego oraz nauczyć się ich prawidłowej obsługi i konserwacji.

Sprzęt i środki ochronne

- Osłona zabezpieczająca laser: musi być zamontowana na urządzeniu do cięcia laserowego. Może ona skutecznie blokować wiązkę lasera i zapobiegać uszkodzeniom spowodowanym promieniowaniem.

- Środki ochrony osobistej: Operatorzy powinni być wyposażeni w odpowiedni sprzęt ochrony osobistej, taki jak okulary ochronne, odzież ochronna, rękawice itp., aby zapewnić sobie bezpieczeństwo.

- System blokad bezpieczeństwa: Upewnij się, że urządzenie do cięcia laserowego może rozpocząć pracę tylko w bezpiecznej pozycji i że wszystkie urządzenia ochronne są nienaruszone, aby uniemożliwić osobom nieupoważnionym dostęp do obszaru roboczego.

Bezpieczeństwo środowiska

- System wentylacji: Obszar operacyjny powinien być wyposażony w dobry system wentylacji, aby na bieżąco eliminować szkodliwe gazy powstające podczas cięcia laserowego i chronić zdrowie operatorów.

- Środki zapobiegawcze przeciwpożarowe: Gaśnice i inny sprzęt przeciwpożarowy powinny być zainstalowane wokół urządzeń, a także należy przeprowadzać regularne kontrole i konserwacje, aby zapobiegać pożarom.

Bezpieczeństwo laserowe

- Nie należy patrzeć bezpośrednio na wiązkę lasera: Operatorzy nie powinni patrzeć bezpośrednio na wiązkę lasera i zawsze powinni nosić okulary ochronne, aby zapobiec uszkodzeniu oczu przez promieniowanie laserowe, a także upewnić się, że inni pracownicy nie będą wystawieni na bezpośrednie działanie wiązki lasera.

- Zwróć uwagę na kompatybilność materiałową: Niektóre materiały mogą uwalniać toksyczne i szkodliwe gazy podczas cięcia. Należy podjąć środki ochronne i ewakuacyjne, aby uniknąć obrażeń personelu.

Konserwacja awaryjna

Opracowanie procedur awaryjnych: Ustanowienie i przeszkolenie operatorów w zakresie procedur awaryjnych, obejmujących m.in. sposoby postępowania w różnych sytuacjach awaryjnych, takich jak awarie maszyn i pożary, w celu zapewnienia terminowej i skutecznej reakcji na różne sytuacje awaryjne.

Obecność maszyn

- Regularny plan konserwacji: Ustal regularny plan konserwacji obejmujący czyszczenie, smarowanie, przeglądy i inne czynności, wymianę zużytych części itp., aby zapewnić optymalny stan techniczny sprzętu i zmniejszyć ryzyko awarii.

- Zapewnij operatorom szkolenia w zakresie konserwacji i czyszczenia sprzętu: Przeszkol operatorów w zakresie podstawowej konserwacji i czyszczenia sprzętu, aby wydłużyć jego żywotność i zagwarantować bezpieczeństwo operacyjne.

Ograniczenia dostępu

Należy ściśle egzekwować ograniczenia dotyczące wjazdu i wyjazdu oraz zakazać wstępu na teren operacyjny osobom niebędącym pracownikami. Jednocześnie w odpowiednich miejscach należy umieścić znaki bezpieczeństwa, aby przypominać personelowi o konieczności zachowania ostrożności w strefach niebezpiecznych i przestrzeganiu procedur operacyjnych.

Znaki bezpieczeństwa i bezpieczne obchodzenie się z materiałami

- Zainstaluj znaki bezpieczeństwa: Ustaw widoczne znaki bezpieczeństwa w obszarze operacyjnym, aby przypominać personelowi o konieczności zwracania uwagi na procedury operacyjne i obszary niebezpieczne.

- Bezpieczne obchodzenie się z materiałami: Podczas załadunku i rozładunku materiałów operatorzy muszą być świadomi kwestii bezpiecznego obchodzenia się z materiałami. Szczególnie w przypadku substancji toksycznych i szkodliwych, należy podjąć odpowiednie środki ostrożności, aby uniknąć zanieczyszczenia i szkód dla personelu i środowiska.

Podczas pracy maszyny do cięcia laserowego

Sekwencja włączania zasilania

Najpierw włącz zasilanie, następnie uruchom system sterowania, a na końcu włącz układ chłodzenia i źródło powietrza. Upewnij się, że czystość i ciśnienie źródła gazu spełniają wymagania sprzętowe.

Kalibrowanie

Przed rozpoczęciem pracy z urządzeniem do cięcia laserowego konieczna jest kalibracja. Kalibracja obejmuje regulację ostrości, kąta głowicy tnącej i wysokości, aby zapewnić dokładność i skuteczność cięcia.

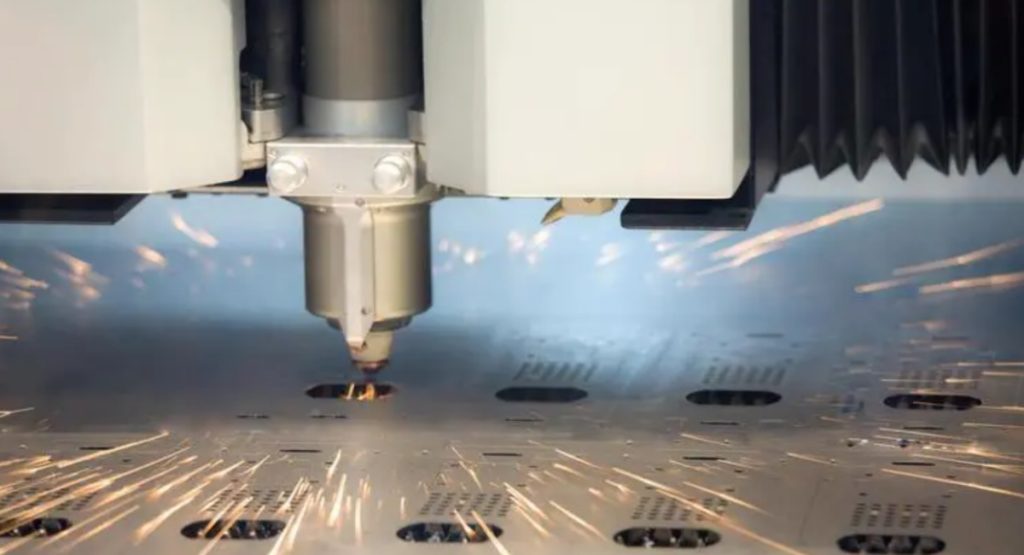

Regulacja ścieżki optycznej podczas pracy sprzętu w maszynie do cięcia laserowego

Obsługa części sprzętowej koncentruje się głównie na części ogniskującej. Ta część pracy jest bardzo ważna. Chociaż producent dokonał regulacji ogniskowej laserowej maszyny tnącej przed opuszczeniem fabryki, nieuniknione jest, że ścieżka optyczna będzie rozregulowana podczas długotrwałej eksploatacji, co wpłynie na efekt cięcia. Tylko idealne połączenie tub laserowych, ramek odblaskowych (A, B, C), soczewek ogniskujących i odpowiednich urządzeń regulacyjnych pozwala osiągnąć najlepsze rezultaty i wytwarzać najlepsze produkty. Jest to kluczowy element stosowany w laserowych maszynach tnących. Dlatego bardzo ważne jest sprawdzanie ścieżki optycznej i regularne jej regulowanie.

Przyjrzyjmy się metodzie regulacji ścieżki optycznej maszyny do cięcia laserowego:

- Regulacja pierwszej lampy: przyklej ją do otworu docelowego przyciemniania w reflektorze A za pomocą papieru teksturowanego, ręcznie postukaj w lampę (pamiętaj, że moc nie powinna być w tym momencie zbyt duża), dokładnie wyreguluj podstawę reflektora A i uchwyt tuby laserowej pierwszej lampy, tak aby światło padało na środek otworu docelowego, i uważaj, aby nie blokować światła.

- Wyreguluj drugie światło, przesuń reflektor B na pilota, użyj kawałka tektury, aby emitować światło z bliska do daleka i skieruj światło na celownik krzyżowy. Ponieważ światło drogowe znajduje się wewnątrz celu, bliski koniec musi znajdować się wewnątrz celu. Następnie wyreguluj punkty wiązki bliskiej i dalekiej tak, aby były takie same, tj. jak daleko znajduje się bliski koniec i jak daleko znajduje się dalszy koniec, tak aby położenie krzyża było takie samo między punktami wiązki bliskiej i dalekiej, czyli bliskie (dalekie), co oznacza, że ścieżka optyczna jest równoległa do szyny prowadzącej osi Y.

- Wyreguluj trzecią lampę (uwaga: krzyż dzieli plamkę równo na lewą i prawą stronę), przesuń reflektor C do pilota, skieruj światło na obiekt oświetlany, skieruj raz na bliższy i raz na dalszy koniec, a następnie dostosuj położenie. Położenie krzyża pokrywa się z położeniem krzyża w punkcie bliskim, co oznacza, że wiązka światła jest równoległa do osi X. W tym momencie, gdy ścieżka światła wchodzi lub wychodzi, należy poluzować lub dokręcić śruby M1, M2, M3 na ramie B, aż do osiągnięcia lewej i prawej połowy.

- Wyreguluj czwartą lampę i przyklej kawałek papieru teksturowanego do otworu wylotowego, pozostawiając okrągły ślad na papierze samoprzylepnym, oznaczający otwór na lampę. Zapal lampę, usuń papier samoprzylepny, sprawdź położenie otworu na lampę i dopasuj ramkę do sytuacji. M1, M2 i M3 ustaw na C, aż punkt stanie się okrągły i prosty.

Proces obsługi oprogramowania maszyny do cięcia laserowego

W oprogramowaniu laserowej maszyny tnącej konieczne jest ustawienie różnych parametrów ze względu na różnorodność ciętych materiałów i rozmiarów. Ustawienia te zazwyczaj wymagają profesjonalnego personelu i mogą wymagać dużo czasu na samodzielne zapoznanie się z nimi. Dlatego ustawienia parametrów należy zapisać podczas szkolenia u producenta.

Cięcie próbne

Przed przystąpieniem do formalnego cięcia zaleca się przeprowadzenie cięcia próbnego. Cięcie próbne pozwala sprawdzić stan działania urządzenia, określić parametry cięcia i zweryfikować efekty cięcia.

- Zamocuj materiał przeznaczony do cięcia na stole roboczym urządzenia do cięcia laserowego.

- Dostosuj parametry sprzętu odpowiednio do materiału i grubości blachy.

- Spróbuj przeciąć materiał i po wykonaniu cięcia sprawdź jego prostopadłość, chropowatość oraz obecność zadziorów i żużla na powierzchni cięcia.

- Przeanalizuj sytuację cięcia i odpowiednio dostosuj parametry cięcia, aż próbny proces cięcia spełni standardy.

Cięcie formalne

Po pomyślnym cięciu próbnym można rozpocząć formalne operacje cięcia. Operatorzy muszą ustawić odpowiednie parametry sterowania, takie jak moc lasera, prędkość cięcia, ciśnienie powietrza itp., w zależności od pożądanego kształtu i rozmiaru cięcia. Podczas operacji musi być obecny personel, aby uważnie obserwować proces cięcia. W przypadku sytuacji awaryjnej wymagającej szybkiej reakcji, należy nacisnąć przycisk zatrzymania awaryjnego. Po zakończeniu cięcia należy sprawdzić jakość i dokładność cięcia pierwszej próbki.

Sekwencja wyłączania

Po zakończeniu cięcia należy wyłączyć maszynę, najpierw wyłączając laser, następnie system sterowania i źródło gazu, a na końcu wyłącznik zasilania.

Dlaczego ważne jest przestrzeganie standardowych procedur operacyjnych maszyn do cięcia laserowego

Bezpieczna obsługa maszyn do cięcia laserowego jest kluczowa zarówno dla operatorów, jak i sprzętu. Poniżej przedstawiono kilka aspektów jej znaczenia.

Znaczenie dla operatorów

- Bezpieczeństwo osobiste: Obsługa maszyn do cięcia laserowego wiąże się z wykorzystaniem wysokoenergetycznych wiązek laserowych i skomplikowanych systemów mechanicznych. Nieprawidłowa obsługa może spowodować obrażenia operatorów spowodowane bezpośrednim działaniem wiązek laserowych, rozpryskami gorącego materiału i innymi urazami.

- Ochrona zdrowia w miejscu pracy: Długotrwałe narażenie na promieniowanie laserowe i szkodliwe gazy może mieć negatywny wpływ na zdrowie operatorów, powodując m.in. urazy oczu, choroby układu oddechowego itp. Dlatego też bezpieczna praca może chronić zdrowie operatorów.

- Zmniejszenie liczby wypadków: Wdrożenie procedur i środków bezpieczeństwa może skutecznie zmniejszyć liczbę wypadków i zminimalizować liczbę ofiar w pracy.

- Poprawa wydajności pracy: Odpowiednie procedury bezpieczeństwa i szkolenia mogą pomóc operatorom lepiej opanować umiejętności obsługi sprzętu, poprawić wydajność pracy i jakość produkcji.

Znaczenie sprzętu

- Wydłużenie żywotności sprzętu: Bezpieczna obsługa pozwala uniknąć uszkodzeń sprzętu i awarii spowodowanych błędami obsługi, a także wydłużyć żywotność maszyn do cięcia laserowego.

- Ochrona integralności sprzętu: Bezpieczne procedury i środki operacyjne mogą ograniczyć przypadkowe uszkodzenia i zużycie sprzętu, chroniąc jego integralność i stabilność.

- Oszczędność kosztów konserwacji: Bezpieczna eksploatacja może ograniczyć koszty napraw i wymiany spowodowane błędami operacyjnymi oraz obniżyć koszty produkcji firmy.

- Utrzymanie ciągłości produkcji: Bezpieczna eksploatacja pozwala uniknąć przerw w produkcji spowodowanych awariami sprzętu lub wypadkami, zapewniając ciągłość i stabilność produkcji.

Streszczenie

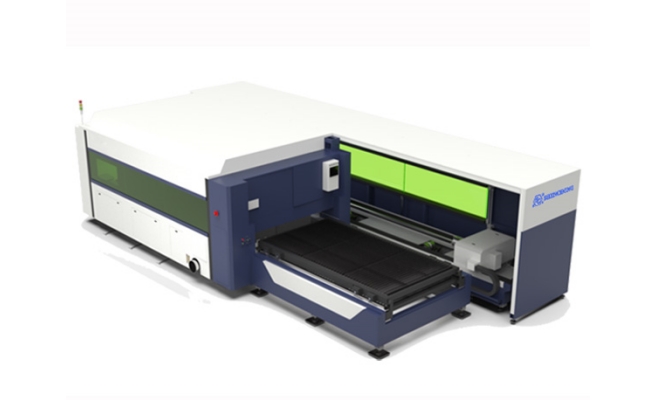

Podsumowując, eksploatacja maszyn do cięcia laserowego ma ogromne znaczenie dla zapewnienia bezpieczeństwa i higieny pracy operatorów, wydłużenia żywotności sprzętu, obniżenia kosztów produkcji i utrzymania ciągłości produkcji. Dlatego przedsiębiorstwa i operatorzy powinni przywiązywać dużą wagę do bezpieczeństwa pracy i ściśle przestrzegać przepisów i środków bezpieczeństwa. Maszyny SC jest profesjonalnym producentem maszyn do cięcia laserowego. Zapraszamy do kontaktu w celu uzyskania szczegółowych informacji na temat naszych maszyn.