W ostatnich dekadach, wraz z dynamicznym rozwojem technologii cięcia laserowego, zastosowanie laserowych maszyn tnących w przemyśle wytwórczym stało się coraz powszechniejsze. W procesie cięcia laserowego tradycyjne noże mechaniczne zastępują niewidzialne wiązki światła, które charakteryzują się wysoką dokładnością, szybkością cięcia, bez ograniczeń co do wzoru cięcia, automatycznym zachowaniem układu materiałów, płynnym cięciem i niskimi kosztami obróbki. Stopniowo udoskonalają one lub zastępują tradycyjne urządzenia do cięcia metalu. Zasada działania lasera polega na tym, że mechaniczna część ostrza lasera nie styka się z obrabianym przedmiotem i nie powoduje zarysowań na powierzchni roboczej podczas pracy. Prędkość cięcia laserowego jest duża, nacięcie jest gładkie i płaskie i generalnie nie wymaga dalszej obróbki. Strefa wpływu ciepła jest niewielka, odkształcenie blachy niewielkie, a szew cięcia wąski. Nacięcie nie wykazuje naprężeń mechanicznych ani zadziorów. Laserowe maszyny tnące charakteryzują się wysoką dokładnością obróbki, dobrą powtarzalnością i brakiem uszkodzeń powierzchni materiału. Programowanie CNC umożliwia obróbkę dowolnego rysunku płaskiego oraz cięcie dużych płyt bez konieczności stosowania form, co jest ekonomiczne i oszczędza czas.

Ponieważ maszyny do cięcia laserowego mają tak wiele zalet, coraz więcej osób chce je kupić. Jednak wiele osób, które nie miały wcześniej styczności z branżą urządzeń laserowych, wciąż nie zna zasady działania i budowy maszyn do cięcia laserowego. W tym artykule spopularyzujemy istotną wiedzę na temat maszyn do cięcia laserowego dla każdego.

Spis treści

Zasada działania maszyny do cięcia laserowego

Maszyna do cięcia laserowego wykorzystuje skupioną wiązkę o dużej gęstości mocy, która umożliwia szybkie stopienie, odparowanie, ablację lub zapłon napromieniowanego materiału, a także cięcie przedmiotu obrabianego poprzez zdmuchiwanie stopionego materiału przez szybki przepływ powietrza współosiowy z wiązką.

Podczas interakcji wiązki laserowej z materiałem zachodzi kilka procesów. Silne ciepło generowane przez wiązkę laserową gwałtownie podnosi temperaturę materiału, powodując jego topienie, parowanie lub reakcje chemiczne. Konkretna interakcja zależy od właściwości materiału, takich jak współczynnik absorpcji i temperatura topnienia, a także od parametrów lasera, takich jak gęstość mocy i czas trwania impulsu.

W przypadku materiałów o niskiej temperaturze topnienia, takich jak tworzywa sztuczne, wiązka laserowa może stopić materiał podczas penetracji. Następnie stopiony materiał jest zdmuchiwany przez strumień gazu, tworząc cięcie (szerokość cięcia). W przypadku materiałów o wyższej temperaturze topnienia (takich jak metale), wiązka laserowa bezpośrednio odparowuje materiał, tworząc wąskie i precyzyjne cięcie.

Cięcie wspomagane gazem jest powszechnie stosowane w cięciu laserowym w celu usprawnienia procesu cięcia. Gaz, taki jak tlen lub azot, jest wdmuchiwany na powierzchnię materiału przez dyszę głowicy tnącej. Gaz pomaga usunąć stopiony lub odparowany materiał z obszaru cięcia, chłodzi materiał i zapobiega powstawaniu zadziorów i osadów. Wybór gazu zależy od ciętego materiału i wymaganej jakości cięcia.

Szerokość nacięcia zależy od kilku czynników, takich jak moc lasera, rozmiar ogniska, grubość materiału i prędkość cięcia. Szerokość nacięcia można kontrolować, dostosowując te parametry, aby uzyskać pożądaną dokładność cięcia. Ponadto cięcie laserowe może powodować zjawisko zwane stożkowatością, polegające na lekkim zwężeniu powierzchni cięcia. Kąt stożka zależy od właściwości materiału i parametrów lasera i można go zminimalizować poprzez optymalizację warunków cięcia.

Podstawowa wiedza o laserze

Laser (wzmacnianie promieniowania stymulowanego) to urządzenie generujące spójne wiązki światła. Składa się z trzech głównych elementów: ośrodka czynnego, źródła energii i rezonatora optycznego. Ośrodkiem czynnym może być ciało stałe, ciecz lub gaz, który po wzbudzeniu przez źródło energii emituje fotony. Rezonatory optyczne odbijają fotony w tę i z powrotem przez ośrodek czynny, wzmacniając i wyrównując fale świetlne. Proces ten prowadzi do powstania silnej i spójnej wiązki laserowej.

Typy maszyn do cięcia laserowego

W urządzeniach do cięcia laserowego stosuje się kilka rodzajów laserów, w tym lasery CO2, lasery Nd:YAG oraz lasery światłowodowe. Laser CO2 jest najpopularniejszym rodzajem, wykorzystującym mieszaninę dwutlenku węgla, azotu i helu jako ośrodek czynny. Lasery Nd:YAG wykorzystują jako ośrodek czynny kryształy ciała stałego, takie jak granat itrowo-glinowy domieszkowany neodymem. Z kolei lasery światłowodowe wykorzystują włókna domieszkowane pierwiastkami ziem rzadkich jako ośrodek czynny. Każdy rodzaj lasera charakteryzuje się unikalną wydajnością, odpowiednią do konkretnych zastosowań cięcia.

Obecnie najpopularniejszymi laserami są lasery CO2 i lasery światłowodowe.

Laser CO2

Laser CO2 to jeden z najwcześniejszych i najpopularniejszych typów laserów. Wyładowanie gazowe nie składa się wyłącznie z dwutlenku węgla. Zawiera on dwutlenek węgla, azot, wodór, ksenon i hel.

Istnieją dwie opcje cięcia laserem CO2: tlenem lub azotem. Tlen jest preferowany do cięcia laserowego grubszych materiałów. Azot jest preferowany do cięcia laserowego cienkich blach. Cięcie laserem CO2 tlenem powoduje powstanie warstwy tlenku na powierzchni cięcia. Aby temu zapobiec, obrabiany przedmiot poddaje się wstępnej obróbce, takiej jak piaskowanie. Cięcie laserem CO2 jest powszechnie stosowane do cięcia materiałów niemetalicznych, takich jak drewno, tworzywa sztuczne, szkło i tekstylia. Przy odpowiednich ustawieniach możliwe jest również cięcie metali, takich jak stal niskowęglowa, stal nierdzewna i aluminium.

Cięcie laserem światłowodowym

Zasada działania lasera światłowodowego polega na wykorzystaniu lasera w stanie stałym do topienia i penetracji metali, co pozwala na precyzyjne i wydajne cięcie. Medium laserowym w tej technologii jest włókno, a nie gaz czy kryształ. Laser to rodzaj skoncentrowanego światła, a światłowód to aktywny ośrodek wzmocnienia, który może zwiększyć moc lasera.

Cięcie laserem światłowodowym to metoda cięcia termicznego, w której głównym źródłem ciepła jest skupiona wiązka lasera o dużej mocy. Generator lasera światłowodowego wykorzystuje mocne komponenty światłowodowe do przesyłania silnych wiązek światła. Wiązka laserowa jest skupiana na danym obszarze, a materiał szybko się topi i odparowuje. Maszyna do cięcia laserem światłowodowym może ciąć większość materiałów o różnej grubości, w zależności od funkcji sprzętu.

Wycinarka laserowa światłowodowa to proces cięcia laserowego, który wykorzystuje optyczny generator laserowy do cięcia materiałów. Umożliwia precyzyjne i wysokiej jakości cięcie różnych materiałów. Chociaż podstawowa zasada działania lasera światłowodowego jest zasadniczo taka sama jak w przypadku innych urządzeń do cięcia laserowego, główna różnica polega na sposobie przekazywania i skupiania energii na obrabianym przedmiocie.

Wyemituj silnie skupioną wiązkę światła przez generator lasera światłowodowego. Następnie wiązka laserowa jest kierowana na materiał cięty poprzez ogniskowanie na soczewce. Skupienie wiązki laserowej generuje małe i silne źródło ciepła. Po wyrównaniu powierzchni materiału, może ona szybko stopić i odparować materiał, zapewniając wysoką precyzję cięcia.

Inne ważne elementy maszyny to system sterowania oprogramowaniem oraz komponenty, które prowadzą i wspomagają cięcie materiałów. Ponadto, lasery światłowodowe mogą być wyposażone w głowice tnące o różnych rozmiarach i mocy. W zależności od indywidualnych potrzeb i indywidualnych potrzeb, laser może osiągnąć oczekiwaną wydajność i rezultaty.

Klasyfikacja technologii cięcia laserowego i zasada działania maszyn do cięcia laserowego

Cięcie laserowe przez odparowanie

Przedmiot obrabiany jest nagrzewany wiązką lasera o wysokiej gęstości energii, a temperatura gwałtownie rośnie. Materiał w krótkim czasie osiąga temperaturę wrzenia i zaczyna parować, tworząc parę. Opary te są wyrzucane z dużą prędkością i tworzą w materiale wąskie szczeliny. Ciepło parowania materiałów jest zazwyczaj wysokie, dlatego cięcie z gazyfikacją laserową wymaga wyższej mocy i gęstości mocy.

Cięcie laserowe z odparowaniem jest powszechnie stosowane do cięcia bardzo cienkich materiałów metalowych i niemetalowych.

Cięcie laserowe

Podczas topienia i cięcia laserowego materiał metalowy jest topiony poprzez nagrzewanie laserowe, a następnie nieutleniający gaz jest rozpylany przez dyszę współosiową z wiązką światła. Ciekły metal jest uwalniany pod wysokim ciśnieniem gazu, tworząc szczelinę. Topienie i cięcie laserowe nie wymaga całkowitego odparowania metalu, a wymagana energia stanowi zaledwie 1/10 energii potrzebnej do cięcia przez odparowanie.

Cięcie laserowe jest stosowane głównie do cięcia niektórych materiałów nieutleniających się lub metali aktywnych.

Cięcie laserowe tlenowe

Zasada cięcia laserowo-tlenowego jest podobna do cięcia tlenowo-acetylenowego. Wykorzystuje ono laser jako źródło ciepła do podgrzewania wstępnego oraz gazy aktywne, takie jak tlen, jako gazy tnące. Wtryskiwany gaz reaguje z jednej strony z ciętym metalem, generując dużą ilość ciepła utleniania. Z drugiej strony, stopione tlenki i materiały są wydmuchiwane ze strefy reakcji, tworząc szczeliny w metalu. Z powodu utleniania powstającego podczas cięcia, generowana jest duża ilość ciepła, a energia potrzebna do cięcia laserowego tlenem jest zaledwie o połowę mniejsza niż w przypadku topienia i cięcia, a prędkość cięcia jest znacznie większa niż w przypadku cięcia laserowego z odparowaniem i topienia. Cięcie laserowo-tlenowe jest wykorzystywane głównie przez laserowe maszyny do cięcia metali do cięcia łatwo utleniających się materiałów metalowych, takich jak stal węglowa, stal tytanowa i stal ulepszana cieplnie.

Cięcie kontrolowane pękaniem

Cięcie z kontrolowanym pękaniem, znane również jako pękanie naprężeniowe termiczne, jest odpowiednie do cięcia materiałów kruchych. Pod wpływem niekontrolowanej siły lub temperatury materiały kruche często pękają na fragmenty. Cięcie z kontrolowanym pękaniem polega na skupieniu bardzo wąskiej wiązki lasera na powierzchni małego przedmiotu obrabianego. Powoduje to powstanie gradientu termicznego, który powoduje powstawanie pęknięć w tym miejscu. Następnie laser porusza się bardzo szybko i w kontrolowany sposób, rozprowadzając pęknięcia wzdłuż nacięcia.

Podczas cięcia szkła i ceramiki zazwyczaj stosuje się cięcie z kontrolą pęknięć. Laser nie przebił całej grubości materiału. Przecięto tylko jego część, a reszta uległa rozwarstwieniu w wyniku pęknięcia.

Niewidoczne cięcie

Cięcie niewidoczne to zaawansowana technologia cięcia laserowego stosowana do cięcia układów scalonych półprzewodnikowych. Działa ona w dwóch etapach – napromieniowaniu laserowym i rozprężaniu. Laser nie topi przedmiotu obrabianego, ponieważ wytwarza niepożądany stopiony materiał. Wręcz przeciwnie, napromieniowanie wykorzystuje długość fali lasera, która całkowicie przenika przez przedmiot obrabiany.

Jednak ta długość fali powoduje wewnętrzne odkształcenia i pęknięcia w obrabianym przedmiocie. Następnie, faza rozprężania generuje naprężenia rozprężeniowe w obrabianym przedmiocie. Naprężenia te dzielą obrabiany przedmiot na wiele bloków w obszarze defektu wewnętrznego. Efektem końcowym jest czysto wycięty wafel bez pozostałości.

Ocena wektorowa

Grawerowanie wektorowe to technika cięcia laserowego stosowana do rzeźbienia przedmiotów. Laser nie penetruje całej grubości materiału. Wręcz przeciwnie, laser podąża w kierunku określonym przez wektor.

Poprzez rozogniskowanie wiązki laserowej, grubość rzeźbienia można łatwo regulować. Można również regulować głębokość rzeźbienia. Rzeźbienie wektorowe pozwala tworzyć złożone, proste i proste wzory.

Maszyny do cięcia laserowego zazwyczaj składają się z następujących komponentów

- Laser: odnosi się do generatora laserowego, konwersji elektrooptycznej i sprzętu emitującego energię laserową.

- Głowica tnąca: obejmuje części takie jak dysza, soczewka skupiająca i oprogramowanie systemu śledzenia ostrości.

- Komponent transmisji światła: mapowanie soczewek odblaskowych w celu zapewnienia niezbędnej orientacji do prowadzenia lasera.

- System CNC: steruje obrabiarką w celu wykonania ruchu osi X, Y i Z, a także kontroluje moc wyjściową lasera.

- Układ chłodniczy: urządzenie chłodzące o obiegu zamkniętym służące do chłodzenia lasera i głowicy tnącej, odprowadzające zbędne ciepło, zapewniające normalną pracę urządzenia i gwarantujące płynną transmisję wiązki.

- Regulator napięcia: stabilizuje napięcie zasilania urządzeń do cięcia laserowego, zapewniając płynną pracę i efekt ochronny.

- Sprężarka powietrza: Podczas cięcia powietrzem stanowi źródło powietrza dla sprzętu, gwarantujące wymagane ciśnienie i natężenie przepływu.

- Zbiornik magazynowy gazu: obejmujący zbiornik gazu materiałowego i zbiornik gazu pomocniczego podczas pracy maszyny do cięcia laserowego, stosowany do napełniania gazem chemicznym powstającym na skutek wahań lasera i dostarczania gazu pomocniczego do głowic tnących.

- urządzenie filtrujące: stosowane w celu dostarczenia czystego, suchego gazu do generatora laserowego i kanału świetlnego, aby utrzymać normalną pracę kanału i soczewki reflektora.

- Sprzęt do usuwania pyłu: Odsysa pył i dym powstające w trakcie produkcji i przetwarzania, a następnie je filtruje.

W przypadku wycinarki laserowej głowica tnąca porusza się po blasze, nadając jej pożądany kształt, wycinając ją z blachy. Pojemnościowy system kontroli wysokości utrzymuje bardzo precyzyjną odległość między końcem dyszy a ciętą blachą. Odległość ta jest istotna, ponieważ określa położenie ogniska względem powierzchni blachy. Na jakość cięcia może wpływać podnoszenie lub opuszczanie ogniska nad, na lub pod powierzchnią blachy.

Zasada działania lasera polega na skupieniu wiązki laserowej na kawałku materiału. Moc lasera jest tak duża, że po skupieniu podnosi ona temperaturę ciętego materiału do odpowiednio wysokiej temperatury, topiąc go lub odparowując w niewielkim obszarze, na którym skupia się wiązka. Zazwyczaj stosuje się gazy pomocnicze, które pomagają wypychać stopiony materiał z obszaru cięcia. Jest to szczególnie istotne w przypadku cięcia grubych arkuszy, takich jak metal czy sklejka.

Aby wyciąć kształt, należy przesunąć głowicę lasera i użyć jakiegoś rodzaju suwnicy do ustawienia wiązki na nowym materiale, wycinając w ten sposób linię zamiast małego otworu. Do rodzajów układów ruchu należą przekładnie zębate, śruby kulowe i silniki liniowe. Silniki liniowe są najdroższe, ale charakteryzują się największą prędkością i najwyższą dokładnością. Przekładnia zębata zapewnia niemal taką samą prędkość i dokładność, ale jest tańsza. Niektórzy entuzjaści małych laserów mogą również używać pasków rozrządu i silników krokowych do przesuwania głowic laserowych. W każdym przypadku system ze sprzężeniem zwrotnym serwo i enkodera może znacznie poprawić dokładność systemu cięcia laserowego, a sztywna rama może być również izolowana od drgań.

W przypadku operacji cięcia laserowego istotne jest wybranie długości fali, która zapewni dużą absorpcję promieniowania przez cięty materiał.

Gdy energia lasera zostanie skierowana na powierzchnię materiału, materiał pochłonie tak dużo energii, że szybko nagrzeje się do temperatury przekraczającej temperaturę topnienia i osiągnie temperaturę degradacji.

W temperaturze degradacji materiał ulega rozkładowi. W takiej sytuacji zazwyczaj wydziela się dym.

Krawędź nacięcia można podgrzać do niższego poziomu, a następnie stopić i zmodyfikować. Może to być użytecznym mechanizmem uszczelniającym dla materiałów włóknistych, na przykład zapobiegającym powstawaniu nitek.

Podczas pracy urządzenia do cięcia laserowego najlepiej pochylić laser, aby dym powstający podczas cięcia nie gromadził się w postaci sadzy na elementach optycznych lasera. Ponadto, podczas cięcia (lub spawania) powierzchni o wysokim współczynniku odbicia, ważne jest, aby wiązka lasera nie odbijała się od powierzchni i nie odbijała się z powrotem do elementów optycznych lasera, co mogłoby je uszkodzić.

Proces pracy maszyny do cięcia laserowego CNC

Technologia obróbki laserowej oferuje wiele różnych funkcji dla różnych branż. Niezależnie od charakterystyki tych maszyn, ich podstawowy proces roboczy jest taki sam. Poniżej przedstawiono etapy pracy maszyny laserowej CNC:

Załaduj kod G

Gdy operator wprowadzi kod G do systemu, maszyna rozpoczyna pracę. Kod G wskazuje kierunek ruchu maszyny do cięcia laserowego.

Generowanie wiązki laserowej

Po uruchomieniu maszyny rezonator laserowy generuje wiązkę światła. Proces generacji wiązki laserowej może się różnić w zależności od typu lasera. Kolor wiązki laserowej również może się różnić. Na przykład, w laserze CO2 generator laserowy emituje światło podczerwone. Ten rodzaj wiązki laserowej jest całkowicie widoczny dla ludzkiego oka.

Przewodnik laserowy

Układ kierunkowy kieruje wiązkę lasera w stronę układu ogniskującego. Seria luster może zmieniać kierunek wiązki. Dedykowane urządzenie do zakrzywiania wiązki może również zakrzywiać generowany laser w kierunku obszaru ogniskującego.

Ogniskowanie laserowe

System ogniskowania zmniejsza szerokość wiązki laserowej i zwiększa jej moc. Osiąga się to za pomocą głowicy ogniskującej i soczewki ogniskującej. System ogniskowania zapewnia również, że skupiona wiązka laserowa ma całkowicie okrągły kształt i jest wolna od światła rozproszonego. Wiązka laserowa jest wystrzeliwana z urządzenia przez dyszę.

Cięcie materiału

Skupiona wiązka lasera jest kierowana na materiał obrabianego przedmiotu. Punkt styku jest naświetlany wiązką lasera przez czas wystarczający do stopienia materiału. Czas naświetlania zależy od grubości i rodzaju materiału.

Ruch głowicy tnącej

System mechaniczny przesuwa głowicę lasera w pożądanym kształcie zgodnie z instrukcjami zawartymi w kodzie G. Prędkość ruchu zmienia się w zależności od konkretnego zadania.

Wniosek

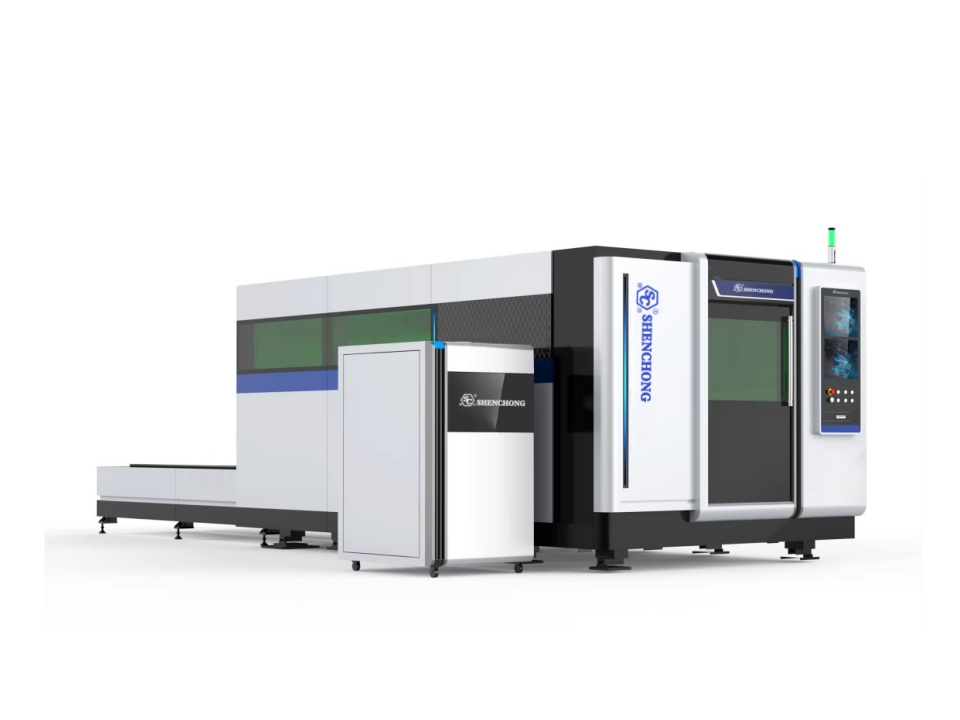

Technologia cięcia laserowego CNC jest liderem w branży produkcyjnej, zapewniając niezrównaną dokładność, szybkość i wszechstronność. Zrozumienie zasady działania lasera może pomóc użytkownikom w wyborze odpowiedniego urządzenia. Wraz z rozwojem technologii, firmy takie jak SC wyznaczają trendy, oferując innowacyjne rozwiązania, które spełniają stale zmieniające się potrzeby branży. Oferujemy nie tylko pojedynczy zestaw Sprzedam maszynę do cięcia blachy laserem światłowodowym ale możemy również projektować i produkować system załadunku i rozładunku dla maszyny do cięcia laserowego Aby sprostać wymaganiom klientów w zakresie automatyzacji. Niezależnie od tego, czy jesteś właścicielem małej firmy, hobbystą, czy producentem przemysłowym, inwestycja w laserowe maszyny tnące CNC może zmienić Twoją działalność, otwierając nowe możliwości w zakresie projektowania, prototypowania i produkcji.

Powiązane artykuły:

Wprowadzenie ogólne: Czym jest maszyna do cięcia laserowego?

Jak wybrać odpowiednią moc maszyny do cięcia laserem światłowodowym?

Ile kosztuje maszyna do cięcia laserowego?

Ranking 8 najlepszych marek maszyn do cięcia laserowego w Chinach

Czynniki wpływające na prędkość i wydajność cięcia laserowego