Wstęp

Spis treści

Czyszczenie laserowe to zaawansowana i rozwijająca się technologia, która wykorzystuje wiązki laserowe do usuwania zanieczyszczeń, zanieczyszczeń lub powłok z różnych powierzchni. Zyskała ona znaczną popularność w wielu branżach ze względu na precyzję, wydajność i korzyści dla środowiska. Jednak, jak każda technologia, ma ona swoje zalety i wady. Niniejszy artykuł szczegółowo omawia aspekty czyszczenia laserowego, przedstawiając dogłębną analizę jego zalet i wad.

Czym jest czyszczenie laserowe?

Czyszczenie laserowe polega na użyciu wiązek laserowych do usuwania z powierzchni zanieczyszczeń, takich jak rdza, farba, tlenki, oleje i inne pozostałości. Wiązka laserowa, zazwyczaj generowana przez laser światłowodowy lub półprzewodnikowy, jest kierowana na powierzchnię docelową, gdzie oddziałuje z niepożądanym materiałem i usuwa go za pomocą różnych mechanizmów.

Kontekst historyczny

Technologia czyszczenia laserowego znacząco rozwinęła się od czasu pojawienia się laserów w połowie XX wieku. Początkowo lasery były wykorzystywane głównie w badaniach naukowych i medycynie. Z czasem ich zastosowanie rozszerzyło się na różne zastosowania przemysłowe, w tym cięcie, spawanie i czyszczenie. Rozwój laserów dużej mocy i laserów impulsowych szczególnie przyspieszył upowszechnienie się technologii czyszczenia laserowego.

Jak działa czyszczenie laserowe

Czyszczenie laserowe polega na skierowaniu skupionej wiązki laserowej na powierzchnię w celu usunięcia niepożądanych substancji, takich jak rdza, farba, tlenki i inne zanieczyszczenia. Wiązka laserowa abluje materiał poprzez różne mechanizmy, w tym oddziaływania termiczne, fotomechaniczne i fotochemiczne. Proces można precyzyjnie dostroić, dostosowując długość fali lasera, czas trwania impulsu i energię, aby uzyskać pożądany efekt czyszczenia bez uszkadzania podłoża.

Czyszczenie laserowe odbywa się w procesie zwanym ablacją, w którym wiązka laserowa oddziałuje z materiałem na powierzchni, powodując jego odparowanie, sublimację lub wyrzucenie. Główne mechanizmy związane z czyszczeniem laserowym to:

- Ablacja termicznaPromień lasera podgrzewa zanieczyszczenie, powodując jego odparowanie lub wypalenie. Ten mechanizm jest skuteczny w usuwaniu materiałów organicznych, takich jak oleje i farby.

- Zdjęcie–ablacja mechanicznaImpulsy laserowe powodują szybką rozszerzalność cieplną i kurczliwość materiału, co prowadzi do naprężeń mechanicznych, które powodują pękanie i odrywanie się zanieczyszczeń od powierzchni. Jest to szczególnie przydatne w usuwaniu tlenków i rdzy.

- Ablacja fotochemicznaEnergia lasera indukuje reakcje chemiczne w zanieczyszczeniu, rozbijając jego strukturę molekularną i ułatwiając jego usunięcie. Ta metoda jest często stosowana do czyszczenia delikatnych powierzchni oraz w zastosowaniach wymagających minimalnego oddziaływania termicznego.

Zastosowania czyszczenia laserowego

1. Produkcja przemysłowa

Czyszczenie laserowe jest szeroko stosowane w produkcji przemysłowej do usuwania rdzy, tlenków i innych zanieczyszczeń z powierzchni metalowych. Jest również wykorzystywane do przygotowania powierzchni do spawania, klejenia i powlekania. Przemysł motoryzacyjny, lotniczy i stoczniowy czerpią szczególne korzyści z precyzji i wydajności czyszczenia laserowego.

2. Ochrona dziedzictwa

Bezkontaktowy charakter czyszczenia laserowego sprawia, że idealnie nadaje się ono do konserwacji i renowacji zabytkowych artefaktów, rzeźb i budynków. Pozwala ono na usunięcie warstw brudu, zanieczyszczeń i starych powłok bez uszkadzania materiału, z którego są wykonane. To zastosowanie ma kluczowe znaczenie dla zachowania dziedzictwa kulturowego oraz zachowania integralności estetycznej i strukturalnej cennych artefaktów.

3. Przemysł elektroniczny i półprzewodnikowy

W przemyśle elektronicznym i półprzewodnikowym czyszczenie laserowe jest wykorzystywane do precyzyjnego usuwania zanieczyszczeń i pozostałości z delikatnych elementów. Zapewnia ono czystość powierzchni przed procesami takimi jak litografia, lutowanie i powlekanie. Precyzja czyszczenia laserowego jest niezbędna dla utrzymania funkcjonalności i niezawodności urządzeń elektronicznych.

4. Przemysł medyczny i farmaceutyczny

Czyszczenie laserowe jest stosowane w przemyśle medycznym i farmaceutycznym do sterylizacji i czyszczenia sprzętu, narzędzi i powierzchni. Skutecznie usuwa zanieczyszczenia biologiczne, pozostałości i powłoki bez użycia agresywnych środków chemicznych. To zastosowanie ma kluczowe znaczenie dla zapewnienia bezpieczeństwa i higieny urządzeń i placówek medycznych.

5. Dekontaminacja jądrowa

Czyszczenie laserowe jest stosowane w przemyśle jądrowym do dekontaminacji powierzchni narażonych na działanie materiałów radioaktywnych. Pozwala ono na usunięcie zanieczyszczeń radioaktywnych bez generowania odpadów wtórnych, zmniejszając ryzyko rozprzestrzeniania się skażenia. To zastosowanie ma kluczowe znaczenie dla utrzymania bezpieczeństwa i integralności obiektów jądrowych.

Elementy systemu czyszczenia laserowego

Typowy system czyszczenia laserowego składa się z kilku kluczowych komponentów:

- Źródło lasera:Generuje to wiązkę laserową. Do popularnych typów należą lasery światłowodowe, lasery na ciele stałym i lasery CO2.

- System dostarczania optycznego:Obejmuje to lustra, soczewki i światłowody służące do kierowania i skupiania wiązki laserowej na powierzchni docelowej.

- System skanowania: Pozwala to na przesuwanie wiązki laserowej po powierzchni, zapewniając równomierne i dokładne czyszczenie. Sterowanie może być ręczne lub zintegrowane z systemami automatycznymi.

- System sterowania:Zarządza parametrami lasera, takimi jak moc, czas trwania impulsu i częstotliwość powtarzania, aby zoptymalizować proces czyszczenia w przypadku różnych materiałów i zanieczyszczeń.

- Obudowy bezpieczeństwa i sprzęt ochronnyAby zagwarantować bezpieczeństwo operatora, systemy czyszczenia laserowego są wyposażone w obudowy bezpieczeństwa, blokady i sprzęt ochronny, taki jak okulary ochronne do pracy z laserem.

Rodzaje maszyn do czyszczenia laserowego

Czyszczenie laserowe to metoda czyszczenia polegająca na użyciu laserów o różnych długościach fal, które reagują z różnymi materiałami, usuwając zanieczyszczenia bez uszkadzania materiału podłoża.

Chociaż istnieje wiele długości fal laserowych, obecnie tylko trzy rodzaje laserów są faktycznie wykorzystywane do czyszczenia laserowego: laser światłowodowy o długości fali 1064 nm, laser CO2 o długości fali 10600 nm oraz laser ultrafioletowy o długości fali 355 nm. Dzielą się one na lasery impulsowe i lasery ciągłe. Obecnie laser światłowodowy jest najszerzej stosowany w czyszczeniu, ponieważ jest najtańszy i może być przesyłany za pomocą elastycznych światłowodów, co ma szeroki zakres zastosowań. Jednak lasery światłowodowe reagują głównie z materiałami metalowymi, a spawanie i cięcie laserowe wykorzystują lasery światłowodowe, które mają ograniczony wpływ na materiały niemetalowe.

Laser CO2 reaguje głównie z materiałami niemetalicznymi i jest stosowany do laserowego usuwania farby, cięcia drewna i skóry itp. Ma jednak poważną wadę – nie może być przesyłany światłowodami i może być przesyłany jedynie za pomocą nieporęcznych ramion światłowodowych. Obecnie cena ramion światłowodowych jest zbyt wysoka, co czyni je niewygodnymi w użyciu i znacznie mniej opłacalnymi niż lasery światłowodowe, co ogranicza zastosowanie lasera CO2 w czyszczeniu. Jednak w usuwaniu farby z małych, ruchomych obiektów laser CO2 nadal sprawdza się bardzo dobrze.

Laser UV to zimne źródło światła, które praktycznie nie generuje ciepła podczas procesu czyszczenia. Reaguje ze wszystkimi materiałami, zarówno metalowymi, jak i niemetalowymi. Jest to jednak najdroższy z trzech laserów, obecnie stosowany jedynie w zaawansowanych dziedzinach, gdzie cena nie jest istotna.

Obecnie w czyszczeniu najczęściej stosuje się lasery światłowodowe ciągłe i impulsowe.

Maszyna do ciągłego czyszczenia laserowego

Laser ciągły, znany również jako laser o fali ciągłej (CW), to rodzaj lasera emitującego stałą i nieprzerwaną wiązkę światła. W przeciwieństwie do laserów impulsowych, które emitują światło w krótkich seriach, lasery ciągłe zapewniają stabilną i ciągłą emisję promieniowania laserowego. Ta ciągła emisja sprawia, że idealnie nadają się do zastosowań wymagających stałego dostarczania energii przez dłuższy czas.

Maszyna do czyszczenia laserem impulsowym

Puls maszyna do czyszczenia laserowego to innowacyjne rozwiązanie do wydajnego i precyzyjnego czyszczenia powierzchni. Ta zaawansowana technologia wykorzystuje ultrakrótkie impulsy laserowe o wysokiej intensywności do usuwania zanieczyszczeń, rdzy, farby i innych niepożądanych substancji z różnych powierzchni bez powodowania uszkodzeń. W przeciwieństwie do tradycyjnych metod, które wykorzystują agresywne środki chemiczne lub techniki ścierne, urządzenie do czyszczenia laserem impulsowym to bezkontaktowe i ekologiczne rozwiązanie, które zachowuje integralność materiału pod spodem.

Różnice między maszyną czyszczącą laserem ciągłym a maszyną czyszczącą laserem impulsowym

Tryb emisji

Laser pulsacyjny: Emituje światło krótkimi, intensywnymi seriami lub impulsami. Każdy impuls trwa bardzo krótko, zazwyczaj od femtosekund do milisekund.

Laser ciągły: Emituje ciągły, nieprzerwany strumień światła. Wyjście jest stabilne i nieprzerwane w czasie.

Dostawa energii

Laser pulsacyjny: Dostarcza energię w skoncentrowanych impulsach o dużej mocy. Jest to przydatne w zastosowaniach wymagających wysokiej mocy szczytowej, takich jak ablacja materiałów, zabiegi medyczne i precyzyjne cięcie.

Laser ciągły: Dostarcza energię o stałym, niskim poziomie mocy. Jest to idealne rozwiązanie do zastosowań wymagających równomiernego rozprowadzania energii w dłuższym okresie, takich jak ciągłe cięcie, spawanie i czyszczenie powierzchni.

Zarządzanie ciepłem

Laser impulsowy: generuje mniej ciepła, ponieważ energia jest dostarczana w krótkich impulsach, co umożliwia chłodzenie między impulsami. Zmniejsza to wpływ ciepła na przetwarzany materiał.

Laser ciągły: generuje więcej ciepła dzięki stałemu generowaniu energii. Często wymagane są wydajne systemy chłodzenia, aby zarządzać ciepłem i zapobiegać uszkodzeniom materiału.

Moc szczytowa

Laser impulsowy: Może osiągać wyjątkowo wysokie moce szczytowe podczas każdego impulsu, nawet jeśli średnia moc jest stosunkowo niska.

Laser ciągły: Moc wyjściowa jest stała i na ogół niższa niż moc szczytowa lasera impulsowego.

Aplikacje

Laser impulsowy: Stosowany w zastosowaniach wymagających dużej precyzji i minimalnego wpływu ciepła, takich jak mikroobróbka, leczenie medyczne (np. laserowa chirurgia oka) i badania naukowe.

Laser ciągły: Przeznaczony do zastosowań, w których wymagane jest ciągłe dostarczanie energii, takich jak czyszczenie przemysłowe, ciągłe spawanie i długotrwała obróbka materiałów.

Wybór pomiędzy laserem impulsowym a laserem ciągłym zależy od konkretnych wymagań danego zastosowania, w tym od potrzeby precyzji, mocy i zarządzania ciepłem.

Zalety i wady maszyny czyszczącej laserowej

Zalety maszyny czyszczącej laserowej

1. Precyzja i selektywność

Jedną z najważniejszych zalet czyszczenia laserowego jest jego precyzja. Wiązki laserowe można precyzyjnie kontrolować, aby docierały do konkretnych obszarów, umożliwiając selektywne czyszczenie. Ta precyzja jest szczególnie przydatna w zastosowaniach wymagających usuwania zanieczyszczeń z delikatnych lub skomplikowanych powierzchni, na przykład w przemyśle lotniczym i elektronicznym.

2. Proces bezkontaktowy

Czyszczenie laserowe to proces bezkontaktowy, co oznacza, że wiązka lasera nie dotyka fizycznie czyszczonej powierzchni. Zmniejsza to ryzyko uszkodzeń mechanicznych delikatnych powierzchni i sprawia, że proces ten nadaje się do czyszczenia delikatnych materiałów, takich jak zabytkowe artefakty, dzieła sztuki i podzespoły elektroniczne.

3. Przyjazne dla środowiska

Czyszczenie laserowe jest procesem przyjaznym dla środowiska w porównaniu z tradycyjnymi metodami czyszczenia, takimi jak czyszczenie chemiczne czy piaskowanie. Nie wymaga stosowania niebezpiecznych chemikaliów ani nie generuje szkodliwych odpadów. Proces generuje minimalną ilość odpadów wtórnych, zazwyczaj w postaci drobnych cząstek, które można łatwo zebrać i zutylizować.

4. Wszechstronność

Czyszczenie laserowe jest niezwykle wszechstronne i może być stosowane do szerokiej gamy materiałów, w tym metali, tworzyw sztucznych, ceramiki i kompozytów. Ta wszechstronność sprawia, że jest ono stosowane w różnych branżach, od motoryzacji i lotnictwa, po konserwację zabytków i produkcję półprzewodników.

5. Opłacalność

Chociaż początkowa inwestycja w sprzęt do czyszczenia laserowego może być wysoka, długoterminowe oszczędności są znaczące. Mniejsze zapotrzebowanie na materiały eksploatacyjne, minimalne koszty utylizacji odpadów i niższe wymagania konserwacyjne przyczyniają się do ogólnej opłacalności czyszczenia laserowego.

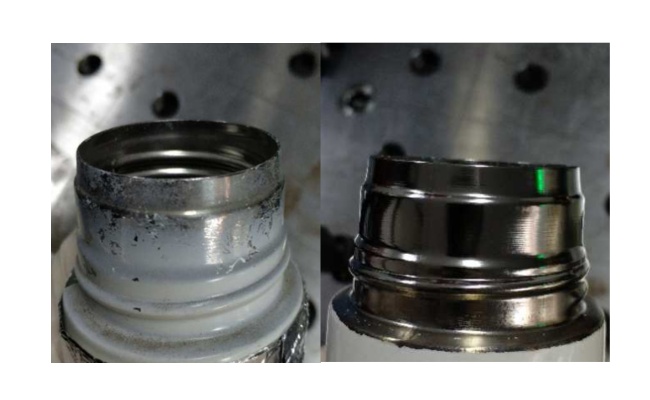

6. Lepsza jakość powierzchni

Czyszczenie laserowe często zapewnia lepszą jakość powierzchni w porównaniu z metodami tradycyjnymi. Pozwala ono na usunięcie zanieczyszczeń bez jej szorstkowania, zachowując integralność materiału podłoża. Jest to szczególnie ważne w zastosowaniach wymagających wysokiej jakości wykończenia powierzchni, takich jak precyzyjna produkcja i przygotowywanie powłok.

7. Automatyzacja i integracja

Systemy czyszczenia laserowego można łatwo zintegrować z zautomatyzowanymi procesami produkcyjnymi. Można je łączyć z ramionami robotów i maszynami CNC, aby uzyskać wysoką prędkość, powtarzalność i powtarzalność czyszczenia. Taka automatyzacja zwiększa wydajność i obniża koszty pracy.

Wady czyszczenia laserowego

1. Wysoka początkowa inwestycja

Początkowy koszt zakupu sprzętu do czyszczenia laserowego może być zaporowy dla niektórych firm. Systemy laserowe dużej mocy i ich komponenty, takie jak optyka, układy chłodzenia i jednostki sterujące, stanowią znaczny wydatek inwestycyjny. Ten wysoki koszt początkowy może stanowić barierę wejścia na rynek, szczególnie dla małych i średnich przedsiębiorstw.

2. Zużycie energii

Czyszczenie laserowe może być energochłonne, szczególnie w przypadku zastosowań o dużej mocy. Zapotrzebowanie na energię może prowadzić do wyższych kosztów operacyjnych i może być nieopłacalne w obszarach o ograniczonym dostępie do niezawodnych źródeł zasilania. Ponadto, konieczność stosowania wydajnych systemów chłodzenia do zarządzania ciepłem generowanym podczas procesu może dodatkowo zwiększyć zużycie energii.

3. Obawy dotyczące bezpieczeństwa

Czyszczenie laserowe wykorzystuje wiązki laserowe o wysokiej intensywności, które stwarzają potencjalne zagrożenia dla bezpieczeństwa. Bezpośrednia ekspozycja na wiązkę laserową może spowodować poważne obrażenia oczu i skóry. Zapewnienie odpowiednich środków bezpieczeństwa, takich jak okulary ochronne, osłony zabezpieczające oraz przestrzeganie protokołów bezpieczeństwa, ma kluczowe znaczenie dla ograniczenia tych zagrożeń. Wdrożenie tych środków bezpieczeństwa może zwiększyć całkowity koszt i złożoność procesu.

4. Zgodność z powierzchnią

Chociaż czyszczenie laserowe jest wszechstronne, może nie być odpowiednie dla wszystkich powierzchni. Niektóre materiały, zwłaszcza te o niskiej przewodności cieplnej lub wysokim współczynniku odbicia, mogą nie reagować dobrze na czyszczenie laserowe. Na przykład, niektóre tworzywa sztuczne i metale odblaskowe mogą być trudne do skutecznego czyszczenia bez powodowania uszkodzeń. To ograniczenie wymaga starannej oceny i przetestowania przed zastosowaniem czyszczenia laserowego w konkretnych zastosowaniach.

5. Optymalizacja procesów

Osiągnięcie optymalnych rezultatów czyszczenia wymaga precyzyjnej kontroli różnych parametrów, takich jak długość fali lasera, czas trwania impulsu, gęstość energii i prędkość skanowania. Ta złożoność wymaga dogłębnego zrozumienia właściwości materiałów i wymagań dotyczących czyszczenia. Dokładne dostrojenie tych parametrów do każdego zastosowania może być czasochłonne i wymagać specjalistycznej wiedzy.

6. Ograniczona dostępność

Systemy czyszczenia laserowego mogą być nieporęczne i wymagać znacznej przestrzeni montażowej, co ogranicza ich dostępność w niektórych środowiskach. Dostępne są przenośne rozwiązania do czyszczenia laserowego, ale mogą one nie oferować takiej samej mocy i skuteczności, jak ich stacjonarne odpowiedniki. To ograniczenie może utrudniać stosowanie czyszczenia laserowego w ograniczonych lub trudno dostępnych miejscach.

7. Potencjalne uszkodzenia powierzchni

Chociaż czyszczenie laserowe jest zazwyczaj delikatne dla powierzchni, istnieje ryzyko ich uszkodzenia, jeśli nie jest odpowiednio kontrolowane. Nadmierna moc lasera lub długotrwała ekspozycja może prowadzić do ablacji, stopienia lub uszkodzenia termicznego materiału. Zapewnienie odpowiednich ustawień i przeprowadzenie wstępnych testów jest niezbędne, aby zapobiec niezamierzonym uszkodzeniom.

Przyszłe perspektywy czyszczenia laserowego

Przyszłość technologii czyszczenia laserowego rysuje się obiecująco, a ciągłe postępy mają na celu zwiększenie jej wydajności, wszechstronności i przystępności cenowej. Naukowcy badają nowe źródła laserowe, takie jak ultraszybkie lasery i lasery światłowodowe dużej mocy, aby poprawić precyzję i skuteczność procesu czyszczenia. Ponadto, integracja sztucznej inteligencji i algorytmów uczenia maszynowego ma zoptymalizować parametry procesu oraz umożliwić monitorowanie i kontrolę w czasie rzeczywistym.

W miarę jak branże coraz bardziej priorytetowo traktują zrównoważony rozwój i odpowiedzialność za środowisko, zapotrzebowanie na czyszczenie laserowe prawdopodobnie wzrośnie. Zdolność tej technologii do zapewnienia czystego, wydajnego i niezanieczyszczającego środowiska rozwiązania jest zgodna z rosnącym naciskiem na ekologiczne praktyki produkcyjne. Co więcej, rozwój kompaktowych i przenośnych systemów czyszczenia laserowego zwiększy jego dostępność i możliwości zastosowania w różnych dziedzinach.

Wniosek

Czyszczenie laserowe to rewolucyjna technologia oferująca liczne korzyści, takie jak precyzja, przyjazność dla środowiska, wszechstronność i opłacalność. Jej zastosowania obejmują szeroki wachlarz branż, od produkcji i konserwacji zabytków po elektronikę i opiekę zdrowotną. Wiąże się ona jednak również z wyzwaniami, takimi jak wysokie koszty początkowe, zużycie energii, kwestie bezpieczeństwa oraz konieczność optymalizacji procesów.

Pomimo tych wyzwań, przyszłość czyszczenia laserowego rysuje się obiecująco, a ciągłe innowacje mają na celu zwiększenie jego możliwości i poszerzenie zastosowań. W miarę jak przemysł dąży do czystszych, bardziej wydajnych i zrównoważonych rozwiązań, czyszczenie laserowe odegra kluczową rolę w kształtowaniu przyszłości obróbki powierzchni i usuwania zanieczyszczeń.