Spis treści

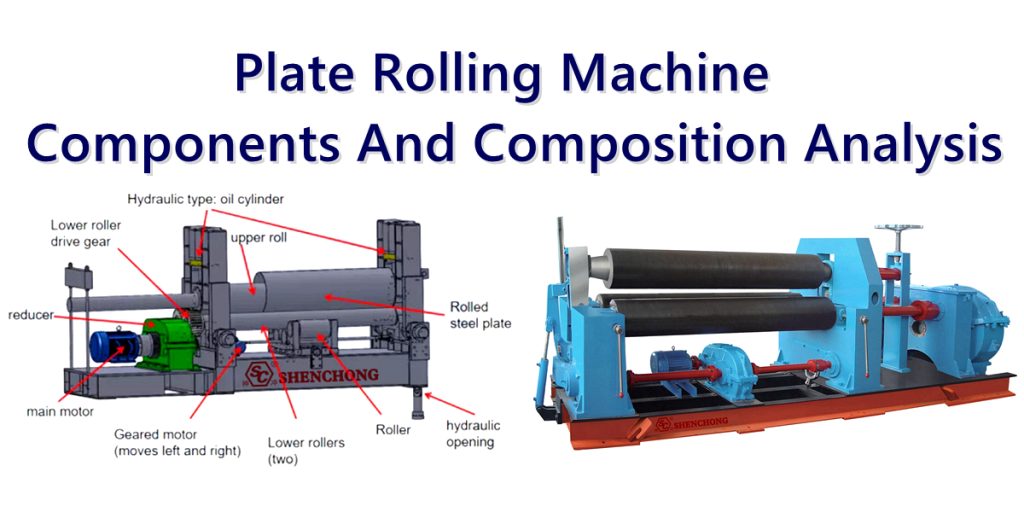

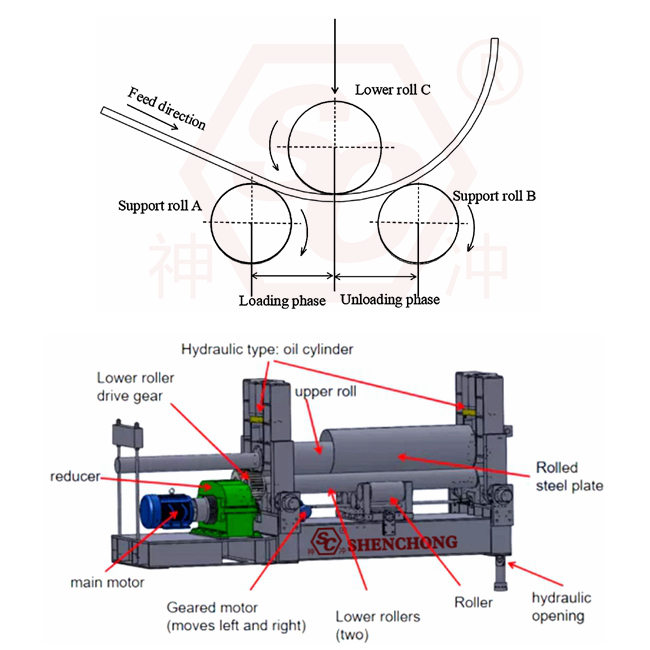

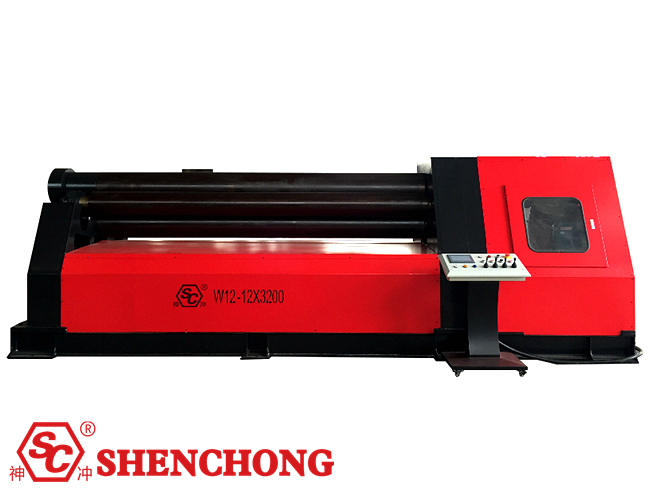

Walcarka do blach składa się głównie z wielu głównych komponentów, które współpracują ze sobą, aby umożliwić gięcie blach. Poniżej przedstawiono główne komponenty walcarki do blach wraz z opisem ich funkcji.

1. System rolkowy

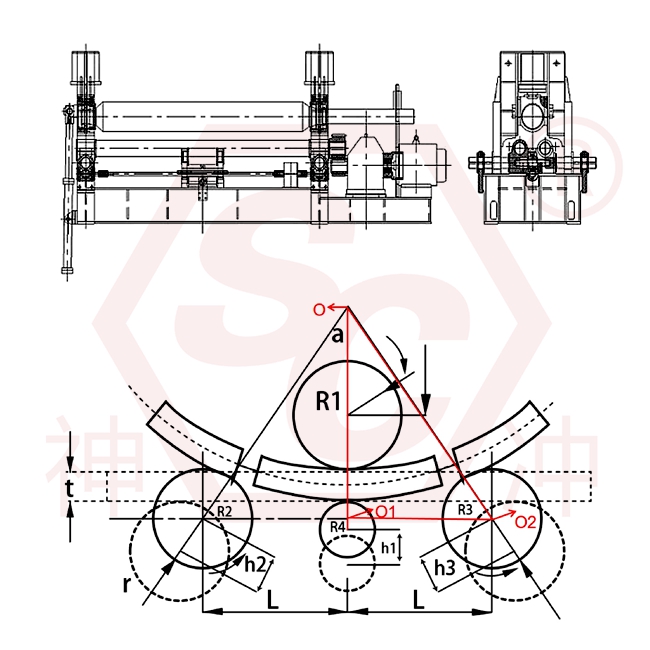

System rolkowy maszyna do walcowania blach Jest ważnym elementem walcarki do blach, odpowiedzialnym za przenoszenie i przekazywanie różnych momentów obrotowych i nacisków. Walcarka jest zazwyczaj używana do odkształcania blach metalowych (takich jak blachy stalowe, aluminiowe itp.) w celu uzyskania wymaganej powierzchni zakrzywionej lub struktury kołowej poprzez walcowanie. Funkcja i konstrukcja układu rolek mają kluczowe znaczenie dla wydajności i sprawności maszyny.

Skład układu rolkowego walcarki do blach

Układ rolkowy walcarki do blach składa się głównie z następujących części:

- Rolka (lub wałek): zazwyczaj wykonana z materiału o wysokiej wytrzymałości, służy do bezpośredniego zaciskania i gięcia blachy. Rozmiar i kształt rolki należy dobrać do grubości i szerokości blachy.

- Łożysko podporowe: łożyska są zwykle umieszczone na obu końcach rolki, aby wspierać jej obrót i zapewnić precyzyjne dokowanie pomiędzy rolką a ramą.

- Urządzenie napędowe: obejmujące silniki, reduktory itp., które dostarczają moc do walca poprzez pas lub przekładnię zębatą, aby kontrolować jego prędkość i kierunek obrotu.

- Układ dociskowy: Zapewnia docisk wałka za pomocą środków hydraulicznych lub mechanicznych, aby zagwarantować, że arkusz może płynnie wejść na wałek i zostać odpowiednio zwinięty.

- Urządzenie regulacyjne: Aby dostosować się do blach o różnej grubości, system rolkowy często musi być wyposażony w urządzenie regulacyjne, które umożliwi regulację odstępu i kąta między rolkami.

- Urządzenie zabezpieczające: Aby zapobiec występowaniu nietypowych warunków podczas pracy, system rolkowy jest zwykle wyposażony w urządzenia zabezpieczające, takie jak zabezpieczenie przeciążeniowe, układ kontroli temperatury itp.

Kluczowe parametry techniczne

- Materiał i twardość rolek: muszą spełniać określone wymagania dotyczące wytrzymałości i odporności na zużycie, aby zagwarantować długotrwałą, stabilną pracę rolek.

- Dokładność regulacji: Dokładność regulacji układu rolek ma bezpośredni wpływ na efekt walcowania blachy i jakość produktu.

- Tryb napędu i przeniesienie mocy: należy wybrać odpowiednie urządzenie napędowe i układ przeniesienia mocy, aby zapewnić stabilność i możliwość regulacji podczas pracy.

Typowe typy maszyn do walcowania blach

Trzywalcowe i czterowalcowe itd. Różne typy systemów rolkowych różnią się nieznacznie konstrukcją, aby sprostać różnym potrzebom produkcyjnym.

2. Układ napędowy

Układ napędowy walcarki do blach jest kluczowym elementem zapewniającym płynną i stabilną pracę maszyny. Jego głównym zadaniem jest dostarczanie mocy, sterowanie ruchem wału walca oraz zapewnienie synchronizacji, dokładności i regulacji nacisku między wałami walca. Układ napędowy walcarki składa się z wielu części, zazwyczaj obejmujących silniki, reduktory, przekładnie, sprzęgła, układy sterowania itp.

Skład układu napędowego walcarki do blach

Główne elementy układu napędowego walcarki do blach:

1) Silnik

Silnik stanowi główny element układu napędowego i zapewnia główne źródło zasilania.

Najczęstsze typy silników to:

- Silnik prądu przemiennego (AC): charakteryzuje się dobrą stabilnością i ekonomicznością, odpowiedni do większości konwencjonalnych walcarek do blach.

- Silnik prądu stałego (DC): ze względu na możliwość dużej regulacji prędkości, jest wykorzystywany głównie w zastosowaniach wymagających precyzyjnej kontroli prędkości.

- Silnik o zmiennej częstotliwości: stosowany z przetwornicą częstotliwości, umożliwia regulację prędkości silnika w zależności od potrzeb, zapewniając bardziej precyzyjną kontrolę prędkości.

2) Reduktor

Zadaniem reduktora jest zmniejszenie prędkości obrotowej silnika i zwiększenie momentu obrotowego wyjściowego, tak aby wałek rolki obracał się z odpowiednią prędkością. Zazwyczaj jest on podłączony do silnika elektrycznego.

Do typowych reduktorów zalicza się:

- Przekładnia redukcyjna: zapewnia duży moment wyjściowy i jest odpowiednia do pracy w warunkach dużego obciążenia.

- Przekładnia ślimakowa: odpowiednia w sytuacjach wymagających dużego przełożenia; ma stosunkowo zwartą konstrukcję.

- Przekładnia planetarna: zapewnia wysoką wydajność i precyzyjną kontrolę, odpowiednia do systemów wymagających dużej prędkości i momentu obrotowego.

3) Urządzenie transmisyjne

Urządzenie przekładniowe odpowiada za przenoszenie mocy wyjściowej z reduktora na wałek rolki.

Do powszechnych metod transmisji należą:

- Przekładnia zębata: Przekładnia zębata jest powszechnie stosowana w wielu dużych maszynach do walcowania blach. Charakteryzuje się wysoką wydajnością i nośnością.

- Przekładnia łańcuchowa: przeznaczona do małych i średnich walcarek do blach, charakteryzuje się pewną odpornością na uderzenia.

- Przekładnia pasowa: powszechnie stosowana w maszynach o małej mocy, charakteryzuje się dobrą elastycznością i efektem buforowania.

4) Sprzęgło

Sprzęgło służy do połączenia urządzenia napędowego z wałem przekładni układu rolkowego, zapewniając stabilność obrotu.

Do powszechnych typów sprzęgieł należą:

- Elastyczne sprzęgło: zapewnia dobrą amortyzację i amortyzację, może redukować drgania układu.

- Sprzęgło sztywne: przeznaczone do zastosowań wymagających dużej precyzji, zapewniające synchronizację układu przesyłowego.

- Złącze uniwersalne: przeznaczone do systemów, w których konieczne jest przesyłanie mocy pod dużym kątem.

5) System sterowania

Układ sterowania odgrywa kluczową rolę w układzie napędowym walcarki do blach. Określa on parametry sterowania, takie jak prędkość, kierunek i nacisk walca.

Do typowych metod kontroli należą:

- System sterowania PLC: system bazujący na programowalnym sterowniku logicznym (PLC), który charakteryzuje się wysokim stopniem automatyzacji i może realizować złożoną logikę sterowania.

- Falownik: w połączeniu z silnikiem umożliwia regulację prędkości silnika poprzez regulację częstotliwości, a tym samym kontrolowanie prędkości wałka.

- Układ sterowania hydraulicznego: służy do regulacji nacisku między rolkami w celu zapewnienia jakości obróbki materiału.

6) System ochrony bezpieczeństwa

Aby zapewnić bezpieczeństwo pracy walcarki do blach, zazwyczaj stosuje się w niej następujące urządzenia zabezpieczające:

- Urządzenie zabezpieczające przed przeciążeniem: gdy obciążenie przekroczy zakres obciążenia urządzenia, urządzenie automatycznie zatrzyma się, aby zapobiec jego uszkodzeniu.

- Czujnik temperatury: monitoruje temperaturę silnika i reduktora, aby zapobiec przegrzaniu.

- Urządzenie do awaryjnego zatrzymania: w przypadku awarii lub niebezpiecznej sytuacji, zasilanie może zostać natychmiast odcięte, aby zapewnić bezpieczeństwo operatora.

Zasada działania układu napędowego

Silnik redukuje prędkość za pomocą reduktora i zapewnia odpowiedni moment obrotowy.

Urządzenia przekładniowe (takie jak koła zębate, łańcuchy, pasy) przekazują moc na rolki.

Sprzęgło skutecznie przekazuje moc, gwarantując płynną pracę rolek.

System sterowania monitoruje i reguluje różne parametry, takie jak prędkość walców, nacisk itp., aby zapewnić dokładność i wydajność pracy walcarki do blach.

Typowe typy układów napędowych

Napęd jednosilnikowy: przeznaczony do małych walcarek do blach lub zastosowań o niskim obciążeniu.

Napęd dwusilnikowy: stosowany w średnich i dużych walcarkach do blach, które wymagają większej mocy i stabilności; lepsze rozłożenie mocy uzyskuje się dzięki dwóm silnikom.

Napęd hydrauliczny: powszechnie stosowany w ciężkich maszynach do walcowania blach; układ hydrauliczny może zapewnić dużą moc wyjściową.

Kluczowe wymagania techniczne

- wymagania dotyczące walcarki do blach, aby uniknąć niewystarczającej mocy lub przeciążenia.

- Zakres prędkości: Zakres prędkości układu napędowego powinien być dostosowany do potrzeb walcarki do blach w różnych warunkach pracy.

- Synchronizacja: Synchronizacja między rolkami jest szczególnie ważna w systemach wielorolkowych, aby zapewnić płynny i wydajny proces pracy.

Konstrukcja i dobór układu napędowego walcarki do blach ma bezpośredni wpływ na wydajność, osiągi i żywotność walcarki. Dlatego przy wyborze układu należy kompleksowo uwzględnić wymagania konkretnego zastosowania, materiały przetwórcze oraz środowisko produkcyjne.

3. Układ hydrauliczny

Układ hydrauliczny walcarki do blach jest jej ważną częścią, odpowiadającą głównie za regulację i kontrolę nacisku rolek, odstępu między rolkami oraz precyzyjną regulację podczas pracy. Układ hydrauliczny zapewnia dużą moc, wspomagając walcarkę do blach w procesie formowania i gięcia blach pod wysokim ciśnieniem.

Rola układu hydraulicznego

Do głównych zadań układu hydraulicznego w zwijarce blach należy:

- Regulacja nacisku między rolkami: zapewnienie płynnego przejścia blachy przez rolki i precyzyjnego gięcia.

- Regulacja odstępu między rolkami: Płyty o różnej grubości wymagają regulacji poprzez regulację odstępu między rolkami, aby spełnić wymagania procesu. Układ hydrauliczny umożliwia precyzyjną regulację w zależności od grubości.

- Precyzyjna kontrola ciśnienia i momentu obrotowego: Układ hydrauliczny zapewnia wyższe ciśnienie i można go bardzo dokładnie regulować, aby sprostać zróżnicowanym wymaganiom przetwarzania różnych materiałów.

Skład układu hydraulicznego walcarki do blach

Główne elementy układu hydraulicznego walcarki do blach:

1) Pompa hydrauliczna

- Funkcjonować:

Pompa hydrauliczna stanowi najważniejszy element układu hydraulicznego, odpowiadając za dostarczanie energii do przepływu oleju hydraulicznego i zapewnienie, że olej hydrauliczny w układzie może skutecznie przenosić ciśnienie.

- Typ:

Do najpopularniejszych pomp hydraulicznych zalicza się pompy zębate, pompy łopatkowe, pompy tłokowe itp. Różne rodzaje pomp są dostosowane do różnych ciśnień roboczych i wymagań dotyczących przepływu.

2) Siłownik hydrauliczny

- Funkcjonować:

Siłownik hydrauliczny jest siłownikiem w układzie hydraulicznym, który służy do zamiany energii hydraulicznej na energię mechaniczną i wykonywania takich zadań, jak regulacja nacisku rolek i regulacja luzu rolek.

- Struktura:

Siłownik hydrauliczny składa się z korpusu cylindra, tłoka, tłoczyska, uszczelki itp. Gdy olej hydrauliczny wpływa do cylindra hydraulicznego, popycha tłok, aby wykonał liniowy ruch, napędzając w ten sposób rolkę lub inne elementy, które również się poruszają.

3) Zawór hydrauliczny

- Funkcjonować:

Zawór hydrauliczny służy do sterowania kierunkiem, natężeniem przepływu i ciśnieniem oleju hydraulicznego. Jest to ważny element sterujący w układzie hydraulicznym, zapewniający prawidłowe ciśnienie i natężenie przepływu zgodnie z wymaganiami.

- Typ:

Do typowych zaworów hydraulicznych zaliczają się zawory jednokierunkowe, zawory przelewowe, zawory dławiące, zawory regulujące ciśnienie, zawory odwracające itp. Zawory te pomagają regulować przepływ oleju hydraulicznego i zapewniają stabilną pracę układu.

4) Zbiornik oleju hydraulicznego

- Funkcjonować:

Zbiornik oleju hydraulicznego służy do przechowywania oleju hydraulicznego oraz zapewnia jego chłodzenie i filtrację. Zbiornik oleju jest zazwyczaj wyposażony w urządzenia wentylacyjne, czujniki poziomu oleju, systemy filtrujące itp., aby zapewnić czystość i prawidłową pracę układu hydraulicznego.

- Olej hydrauliczny:

Wybór oleju hydraulicznego jest bardzo ważny. Olej musi charakteryzować się dobrą smarownością, odpornością na korozję, odpornością na wysokie temperatury i innymi właściwościami.

5) System rurociągów hydraulicznych

- Funkcjonować:

Przewód hydrauliczny łączy różne elementy, takie jak pompy hydrauliczne, cylindry hydrauliczne, zawory hydrauliczne itp., aby zapewnić swobodny przepływ oleju hydraulicznego.

- Projekt rurociągu:

Podczas projektowania należy brać pod uwagę takie czynniki, jak opór przepływu oleju hydraulicznego, wytrzymałość rurociągów na ciśnienie i ryzyko wycieku.

6) Układ sterowania hydraulicznego

- Funkcjonować:

Układ sterowania hydraulicznego odpowiada za sterowanie pracą podzespołów hydraulicznych. Zazwyczaj jest on używany w połączeniu ze sterownikiem PLC (programowalnym sterownikiem logicznym) lub dedykowanym sterownikiem hydraulicznym w celu precyzyjnej regulacji parametrów hydraulicznych za pośrednictwem systemu automatyki.

- Cechy:

Nowoczesne walcarki do blach są zazwyczaj wyposażone w cyfrowe systemy sterowania, które umożliwiają precyzyjne zarządzanie i regulację układów hydraulicznych, a także zapewniają wydajną i precyzyjną pracę.

Zasada działania układu hydraulicznego walcarki do blach

Olej hydrauliczny jest zasysany i sprężany przez pompę hydrauliczną, która następnie dostarcza olej hydrauliczny do różnych podzespołów układu, takich jak cylindry hydrauliczne i zawory hydrauliczne.

Zawór hydrauliczny reguluje przepływ, kierunek i ciśnienie oleju hydraulicznego zgodnie z potrzebami układu, zapewniając skuteczne przekazanie oleju hydraulicznego do siłownika (np. cylindra hydraulicznego) w celu zapewnienia precyzyjnej pracy.

Siłownik hydrauliczny generuje ruch liniowy pod wpływem oleju hydraulicznego, regulując na przykład ciśnienie między rolkami lub szczelinę między nimi. Układ hydrauliczny może precyzyjnie regulować ciśnienie i położenie, zależnie od grubości blachy i wymagań obróbki.

Po zakończeniu zadania olej hydrauliczny powraca do zbiornika, a temperatura i poziom oleju w układzie są monitorowane w celu zapewnienia stabilności układu hydraulicznego.

Typowe typy układów hydraulicznych

Układ cylindra hydraulicznego jednostronnego działania:

Nadaje się do sytuacji, w których do wytworzenia siły potrzebny jest tylko jeden kierunek, co jest typowe przy prostej regulacji wałka i kontroli nacisku.

Układ cylindra hydraulicznego dwustronnego działania:

Może generować siłę w obu kierunkach, nadaje się do zastosowań wymagających precyzyjnej regulacji i dwukierunkowej kontroli, szeroko stosowany do regulacji wałków i regulacji nacisku walcarek do blach.

Zalety układu hydraulicznego walcarki do blach

- Wysoka wydajność: Układ hydrauliczny zapewnia większą gęstość mocy i może dostarczyć wystarczającą moc w mniejszej przestrzeni.

- Precyzyjna kontrola: Układ hydrauliczny umożliwia bardzo dokładną kontrolę ciśnienia, prędkości i położenia oraz dostosowanie do płyt o różnej grubości i wykonanych z różnych materiałów.

- Szybka reakcja: Układ hydrauliczny charakteryzuje się szybką reakcją i umożliwia szybką regulację ciśnienia i luzu rolek w celu zwiększenia wydajności produkcji.

- Wysoka niezawodność: Układ hydrauliczny charakteryzuje się prostą konstrukcją, stabilną pracą i zazwyczaj dużą nośnością.

Konserwacja i środki ostrożności układu hydraulicznego

- Wybór oleju hydraulicznego: Należy upewnić się, że stosuje się odpowiedni olej hydrauliczny i regularnie sprawdzać jego jakość, aby zapobiec zanieczyszczeniu oleju lub jego pogorszeniu.

- Regularnie sprawdzaj obieg oleju: sprawdzaj przewody, zawory i złącza, aby uniknąć wycieków i zatkania, co zapewni wydajną pracę układu.

- Sprawdź stan roboczy cylindra hydraulicznego i pompy: Regularnie sprawdzaj szczelność cylindra hydraulicznego i stan roboczy pompy hydraulicznej, a uszkodzone części napraw lub wymień na czas.

Rola układu hydraulicznego w zwijarce do blach jest kluczowa. Wpływa on nie tylko na wydajność pracy maszyny, ale ma również bezpośredni wpływ na wydajność produkcji i jakość produktu.

4. System sterowania

Układ sterowania stanowi serce maszyny do walcowania blach. Pozwala on na regulację ruchu i stanu pracy każdego podzespołu.

Ze względu na stopień automatyzacji układ sterowania dzieli się na:

- Sterowanie ręczne: bezpośrednia regulacja położenia rolki i nacisku za pomocą uchwytu mechanicznego lub przycisku.

- Sterowanie półautomatyczne: wyposażone w proste urządzenie elektroniczne, za pomocą którego można wstępnie ustawić niektóre parametry.

- System CNC (CNC): sterowanie programowalne, automatyczna praca osiągana poprzez wprowadzanie parametrów (takich jak grubość blachy, promień gięcia), odpowiedni do obróbki skomplikowanych kształtów.

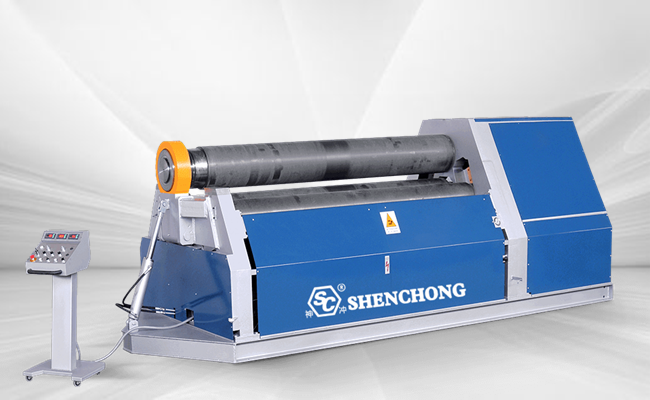

5. Rama i podstawa

Rama i podstawa stanowią główną konstrukcję nośną zwijarki, zapewniającą stabilność i precyzję urządzenia. Jej cechy obejmują:

- Konstrukcja o wysokiej wytrzymałości: zwykle odlewana lub spawana konstrukcja stalowa, która może wytrzymać duże obciążenia.

- Dobra sztywność: redukuje drgania i odkształcenia podczas pracy urządzenia.

- Stabilna podstawa: zapewnia fundament do montażu i mocowania sprzętu.

6. Urządzenie podające i rozładowujące

Urządzenie podająco-rozładowujące służy do wspomagania załadunku płyt i wyjmowania gotowych produktów, ogranicza czynności wykonywane ręcznie i zwiększa wydajność.

- Urządzenie podające: zawiera taśmociąg lub rolkę ułatwiającą podawanie blach do walcarki.

- Urządzenie rozładowcze: Niektóre maszyny do walcowania blach są wyposażone w automatyczne systemy rozładunku aby ułatwić wywóz gotowych produktów.

7. Urządzenia ograniczające i korygujące

- Urządzenie ograniczające: stosowane do kontrolowania położenia płyty, aby zapobiec jej przesuwaniu się w trakcie obróbki.

- Urządzenie korekcyjne: dostosowuje początkowe położenie płyty, aby zapewnić dokładność gięcia.

8. Układ smarowania i chłodzenia

Układ smarowania i chłodzenia służy ochronie pracujących części urządzenia i wydłużeniu jego żywotności.

- Układ smarowania: regularne dostarczanie oleju smarującego do kluczowych podzespołów, takich jak rolki i koła zębate, w celu zmniejszenia tarcia.

- Układ chłodzenia: odprowadza ciepło za pomocą chłodziwa lub wentylatora, aby zapobiec przegrzaniu układu hydraulicznego i silnika.

9. Urządzenie zabezpieczające

Aby zapewnić bezpieczeństwo operatorów i sprzętu, walcarka do blach wyposażona jest w szereg urządzeń zabezpieczających, w tym:

- Przycisk zatrzymania awaryjnego: umożliwia szybkie zatrzymanie urządzenia w nagłych wypadkach.

- Osłona ochronna: zakrywa niebezpieczne części, aby uniemożliwić operatorom kontakt z nimi.

- Zabezpieczenie przed przeciążeniem: wyłącza urządzenie automatycznie, gdy obciążenie urządzenia przekroczy zakres projektowy.

10. Dodatkowe urządzenia funkcjonalne

W zależności od konkretnych potrzeb, walcarka może być wyposażona w dodatkowe urządzenia, takie jak:

- Urządzenie do walcowania stożkowego: stosowane specjalnie do obróbki części stożkowych.

- System pomiarowy: monitorowanie w czasie rzeczywistym promienia gięcia i kształtu blachy.

- Automatyczny system centrowania: zapewnia, że płyta jest zawsze wyśrodkowana w trakcie obróbki.

11. Podsumowanie

Do elementów maszyny do walcowania blach zalicza się przede wszystkim układ rolek, układ napędowy, układ hydrauliczny, układ sterowania, ramę i podstawę, urządzenie podające i rozładowujące, a także zabezpieczenia oraz układ smarowania i chłodzenia.

Wszystkie części współpracują ze sobą, aby zapewnić wydajne i precyzyjne gięcie blach. Różne typy walcarek do blach mogą różnić się pod względem budowy, ale podstawowe zasady i funkcje pozostają takie same.

Powiązane artykuły o maszynie do wałkowania:

- Czym jest zwijarka do blach? Definicja i zasada działania

- Ranking 12 najlepszych marek maszyn do walcowania blach

- Wprowadzenie do usterek walcarki do blach