Spis treści

Wstęp

Obliczenie prawidłowego współczynnika K, naddatku na zginanie i odliczenia od zginania ma kluczowe znaczenie dla uzyskania wysokiej jakości gotowej części. hydrauliczny prasa krawędziowaWiedza i technika obsługi prasy krawędziowej stanowią jej podstawy, które są niezwykle istotne, aby móc ją wykorzystać w produkcji.

Obliczenie długości płaskiego wzoru z części 3D naprawdę nie jest trudne. Chociaż można znaleźć kilka różnych wzorów, które rzekomo obliczają naddatek na zagięcie, zazwyczaj są to te same wzory, uproszczone jedynie poprzez podanie kąta lub współczynnika K. W tym artykule znajdziesz te informacje, w tym współczynnik K, naddatek na zagięcie i odliczenie od zagięcia.

Co to jest naddatek na zginanie?

Metale można rzeczywiście giąć. Podczas produkcji blachy, metal musi zostać wygięty nie tylko po to, aby uzyskać określony kształt, ale także ze względu na wymogi bezpieczeństwa w przypadku uderzenia, co powoduje, że metal się wygina, a nie łamie. Niezależnie od rodzaju metalu, a także jego kształtu i grubości, każdy element metalowy ma pewien margines tolerancji na zginanie.

Definicja naddatku na zginanie

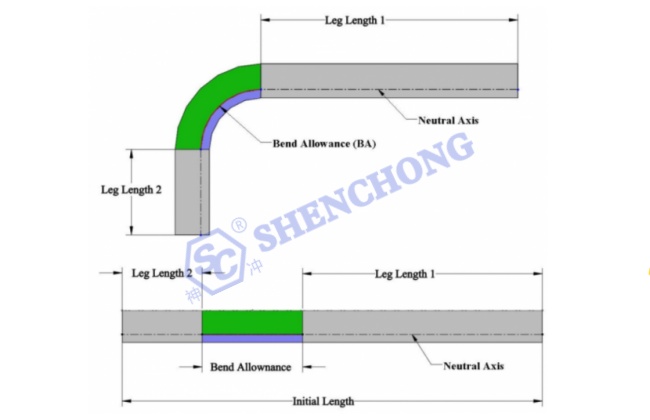

Dodatek na zginanie (BA) to długość łuku gięcia mierzona wzdłuż osi neutralnej płyty metalowej, ponieważ długość osi neutralnej nie zmienia się po zgięciu.

Po obliczeniu zapasu na zgięcie należy dodać go do długości płaskiej, aby określić wymaganą długość blachy potrzebnej do uformowania żądanego przedmiotu obrabianego.

Jak obliczyć naddatek na zginanie

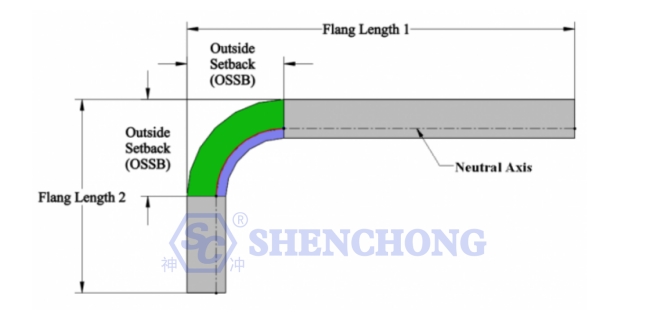

Jak pokazano na poniższym rysunku:

Do obliczenia długości płaskiej stosuje się następujący wzór:

Długość płaskiej blachy = Długość nogawki 1 +BA + Długość nogawki 2

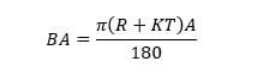

Wzór na obliczenie naddatku na zginanie

A – Kąt zgięcia

R – Promień wewnętrzny

K – współczynnik K

T – Grubość materiału

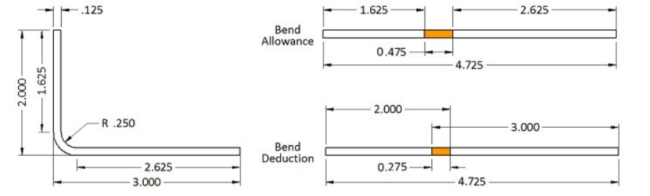

Zacznijmy od prostego wspornika L. Na zdjęciu widać, że ramiona wspornika mają 2” i 3”. Grubość materiału wynosi 0,125”, promień wewnętrzny 0,250”, a kąt gięcia 90 stopni. Długość płaska to suma płaskiej części obu kołnierzy plus długość przechodząca przez łuk obszaru gięcia. Ale czy oblicza się ją po wewnętrznej, czy zewnętrznej stronie materiału? Ani jedno, ani drugie! Tutaj wchodzi w grę współczynnik K. Współczynnik K to procent grubości materiału, przy którym nie występuje rozciąganie ani ściskanie materiału, na przykład w osi obojętnej. Dla tego prostego wspornika L użyję współczynnika K równego 0,42.

Stosując powyższy wzór, otrzymujemy: Naddatek na zgięcie = 90 * (π / 180) * (0,250 + 0,42 * 0,125) = 0,475″.

Długość płaskiego wzoru wynosi zatem 1,625” + 2,625” + 0,475″, co daje 4,725″. Jeśli zsumujesz płaską długość wszystkich kołnierzy i dodasz jeden naddatek na zgięcie dla każdego obszaru zgięcia, otrzymasz prawidłową płaską długość elementu.

Spójrzmy jednak na rysunek. Nie tak zazwyczaj wymiarujemy elementy z blachy. Wymiary zazwyczaj odnoszą się do przecięcia kołnierzy lub linii formy. Oznacza to, że musimy odjąć dwukrotność grubości materiału plus promień gięcia (znany również jako odsunięcie) dla każdego obszaru gięcia. Dla tego zestawu wymiarów łatwiej byłoby obliczyć wartość kompensacji gięcia. Wartość kompensacji gięcia pozwala zsumować długość każdego kołnierza na podstawie wymiarów linii formy, a następnie dodać jedną kompensację gięcia na obszar gięcia do sumy. Jest to -0,275, liczba ujemna, co oznacza, że należy odjąć tę wartość od sumy długości kołnierzy, 5 cali, aby uzyskać 4,725 cala.

Co to jest współczynnik K?

Współczynnik k to procent grubości materiału, przy którym nie następuje rozciąganie ani ściskanie materiału w obszarze gięcia.

Im twardszy materiał, tym mniejsze jest ściskanie po wewnętrznej stronie zagięcia. W związku z tym, większe jest rozciąganie po stronie zewnętrznej, a oś neutralna przesuwa się do wewnątrz zagięcia. Miększe materiały pozwalają na większe ściskanie po stronie wewnętrznej, a oś neutralna pozostaje bliżej środka grubości materiału.

Promień gięcia ma podobny efekt. Im mniejszy promień gięcia, tym większa potrzeba ściskania, a oś neutralna przesuwa się do wewnątrz gięcia. Przy większym promieniu oś neutralna pozostaje w pobliżu środka grubości materiału.

Aby zrozumieć współczynnik K, musimy najpierw zrozumieć oś obojętną.

Podczas gięcia blachy jej dolna powierzchnia jest ściskana, a górna rozciągana. Oś obojętna znajduje się wewnątrz blachy, gdzie nie będzie ona ani ściskana, ani rozciągana, co pozwala jej zachować stałą długość.

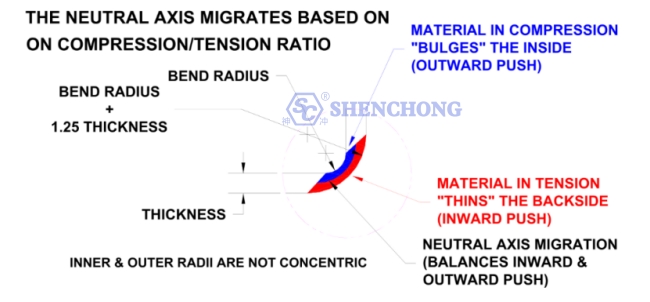

Oś neutralna

Oś neutralna nie ulega zmianie. Podczas kształtowania płaskiej wykrojki istnieje pewna długość części, która się nie zmienia. Ta długość nazywana jest osią neutralną. Materiał wewnątrz osi neutralnej ulega ściskaniu, a materiał na zewnątrz rozciąganiu. W zależności od grubości materiału, promienia formowania i metod formowania, stosunek ściskania do rozciągania w części ulega zmianie.

Część wygięta pod bardzo ostrym kątem, w porównaniu z grubością, będzie bardziej rozciągać się na zewnątrz, co oznacza, że oś neutralna będzie leżeć bliżej wewnętrznej strony zagięcia. Część wygięta stopniowo będzie miała mniejsze rozciąganie zewnętrzne, co oznacza, że oś neutralna będzie leżeć bliżej środka części.

W przypadku blachy płaskiej oś neutralna znajduje się równomiernie w połowie grubości blachy, ale podczas gięcia będzie się ona przesuwać.

Zmiana położenia osi obojętnej uzależniona jest od różnych czynników, takich jak właściwości materiału, grubość, kąt gięcia, promień wewnętrzny i metoda gięcia płyty.

Jak obliczyć współczynniki K

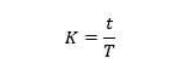

Matematycznie współczynnik K przedstawia stosunek położenia osi obojętnej (t) do grubości płyty (T).

Wzór na czynniki K

Gdzie t jest odległością od powierzchni wewnętrznej do osi neutralnej, a T jest grubością metalu.

Współczynnik K ustala się na podstawie właściwości fizycznych materiału, metody gięcia, kąta gięcia i innych czynników.

Wartość współczynnika K zawsze będzie mieścić się w przedziale od 0 do 1. Jeśli współczynnik k wynosi 0,25, oznacza to, że oś neutralna znajduje się w punkcie 25% grubości blachy elementu. Analogicznie, jeśli wynosi 0,5, oznacza to, że oś neutralna znajduje się w punkcie 50% grubości blachy.

Właściwości materiału: Zwykle waha się między 0,30 a 0,50. Ogólnie rzecz biorąc, współczynnik K dla miękkiej miedzi lub miękkich materiałów miedzianych wynosi 0,35, współczynnik K dla materiałów takich jak półtwarda miedź lub mosiądz, stal miękka i aluminium wynosi 0,41, a współczynnik K dla materiałów takich jak brąz, twarda miedź, stal walcowana na zimno i stal sprężynowa wynosi 0,45.

Promień gięcia: im mniejszy promień gięcia, tym większy współczynnik K.

Grubość materiału: im większa grubość materiału, tym większy współczynnik K.

Granica plastyczności materiału: im wyższa granica plastyczności, tym mniejszy współczynnik K.

Moduł sprężystości (znany również jako moduł Younga): im większa grubość materiału, tym większy współczynnik K.

W precyzyjnej produkcji blachy przy użyciu Prasa krawędziowa CNCWspółczynnik K jest kluczowym czynnikiem. Współczynnik K służy do obliczania płaskiego wzoru gięcia, który jest bezpośrednio związany z długością blachy rozciąganej podczas gięcia.

Jest to podstawowa wartość służąca do określania naddatku na zginanie i odliczenia za zginanie.

Ponieważ stosunek odległości do osi neutralnej do grubości płyty określa położenie osi neutralnej w płycie metalowej, znajomość współczynnika K pomaga określić położenie osi neutralnej po gięciu.

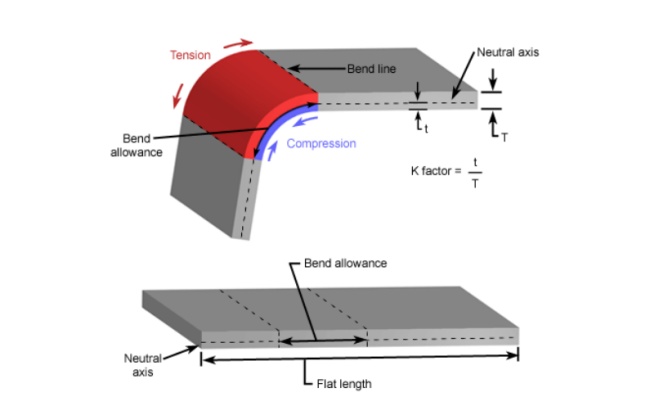

Współczynniki K dla aluminium i stali

Współczynnik K można również określić korzystając z poniższej tabeli:

Współczynniki K dla miedzi, mosiądzu i brązu

Po dokładnej analizie stwierdzono, że system SolidWorks oferuje również algorytmy kompensacji zginania dla następujących materiałów przy kącie zginania 90 stopni. Szczegółowy wzór obliczeniowy wygląda następująco:

Miękki mosiądz lub miękka miedź: BA=(0,55 * T)+(1,57 * R)

Materiały takie jak półtwarda miedź lub mosiądz, miękka stal i aluminium: BA=(0,64 * T)+(1,57 * R) Materiały takie jak brąz, twarda miedź, stal walcowana na zimno i stal sprężynowa: BA=(0,71 * T)+(1,57 * R) W rzeczywistości, jeśli uprościmy równanie (7) i ustawimy kąt gięcia na 90 stopni i obliczymy stałą, równanie można przekształcić do postaci:

BA=(1,57 * K * T)+(1,57 * R)

Zatem dla miękkiego mosiądzu lub miękkiej miedzi, porównując powyższy wzór obliczeniowy, możemy uzyskać 1,57 x K = 0,55 K = 0,55/1,57 = 0,35. Łatwo jest obliczyć wartości współczynnika k dla kilku rodzajów materiałów wymienionych w książce, stosując tę samą metodę.

Materiał z miękkiego mosiądzu lub miękkiej miedzi: K=0,35.

Materiały takie jak półtwarda miedź lub mosiądz, miękka stal i aluminium: K=0,41.

Materiały takie jak brąz, twarda miedź, stal walcowana na zimno i stal sprężynowa: K=0,45.

Czym jest odliczenie zginające?

Podczas gięcia blachy, ze względu na niepełne odkształcenie plastyczne materiału oraz ograniczenia konstrukcyjne samej obrabiarki, kąt i długość giętego elementu mogą odbiegać od wymiarów projektowych. Aby zapewnić dokładność gięcia i spełnić wymagania dotyczące rozmiaru elementu, należy uwzględnić odliczenie od gięcia podczas sporządzania rysunku, czyli zmniejszyć rozmiar gięcia.

Definicja odliczenia zakrętu

Odjęcie części gięcia to długość materiału, którą należy odjąć od całkowitej długości płyty, aby uzyskać prawidłowy płaski wzór.

Zasada dedukcji zginania

Zasada odkształcenia gięcia polega na wykorzystaniu sprężystego odkształcenia materiału, tak aby długość i kąt po gięciu spełniały wymagania projektowe. Podczas gięcia blacha jest umieszczana na giętarce, która przykłada siłę gięcia, powodując sprężyste odkształcenie blachy, co powoduje zmianę jej kształtu i kąta, a ostatecznie uzyskanie pożądanego kształtu. W tym procesie odkształcenie gięcia można precyzyjnie kontrolować poprzez dostosowanie rozmiaru rysunku, uzyskując precyzję i rozmiar wymagane przez projekt.

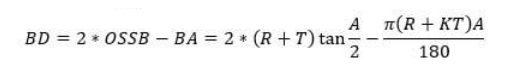

Zgodnie z powyższym rysunkiem, odliczenie za zgięcie to różnica między naddatkiem na zgięcie a dwukrotnością zewnętrznego odsunięcia.

Wzór na obliczenie odliczenia zagięcia

Gdzie:

OSSB – Odsunięcie zewnętrzne (długość elementu wystająca poza kąt gięcia).

R – Promień gięcia

K – współczynnik K (określany przez właściwości materiału i grubość)

T – Grubość materiału

A – Pożądany kąt gięcia w stopniach

Załóżmy, że chcemy wygiąć blachę ze stali nierdzewnej o grubości 2 mm pod kątem 90° z wewnętrznym promieniem gięcia 3 mm. Współczynnik K dla tego materiału wynosi 0,44. Obliczmy krok po kroku odchylenie od gięcia:

- Oblicz naddatek na zginanie (BA):

BA = π * (R + K * T) * (A / 180)

Gdzie R to wewnętrzny promień gięcia, K to współczynnik K, T to grubość arkusza, a A to kąt gięcia.

Podstawianie wartości:

BA = π * (3 + 0,44 * 2) * (90/180) = 4,39 mm

- Oblicz odsunięcie zewnętrzne (OSSB):

OSSB = R + T = 3 + 2 = 5 mm

- Oblicz odliczenie zagięcia (BD):

BD = 2 * OSSB – BA

Podstawianie wartości:

BD = 2 * 5 – 4,39 = 5,61 mm

Aby więc uzyskać zagięcie 90° z promieniem gięcia wynoszącym 3 mm na arkuszu stali nierdzewnej o grubości 2 mm, należy podczas procesu gięcia ustawić odchylenie od gięcia na 5,61 mm.

Oznacza to, że musimy wygiąć arkusz o 5,61 mm, aby skompensować sprężynowanie po wygięciu i ostatecznie uzyskać pożądany kąt gięcia 90°.

Obliczenie odliczenia za gięcie może pomóc w ustaleniu wymiarów części przed gięciem, co pozwala na lepsze planowanie produkcji i zmniejszenie ilości odpadów materiałowych.

Główne funkcje dedukcji zginania

- Zapewnij dokładność gięcia. Odliczenie od gięcia pozwala kontrolować długość i kąt gięcia blachy, gwarantując w ten sposób, że wyprodukowane elementy blaszane spełniają wymagania projektowe dotyczące rozmiaru i dokładności.

- Zwiększ wydajność obróbki. Konstrukcja odejmowania gięcia nie tylko zmniejsza wielkość produkcji, ale także pozwala uniknąć powtarzających się eksperymentów i regulacji, co przekłada się na poprawę wydajności produkcji elementów z blachy.

- Zmniejszenie strat materiałowych. Dzięki wykorzystaniu dedukcji gięcia do kontroli wymiarów można uniknąć nadmiernej obróbki lub strat materiałowych, co pozwala obniżyć koszty i poprawić wydajność produkcji.

Krótko mówiąc, odliczenie od gięcia jest bardzo ważnym elementem procesu obróbki blachy, a także kluczem do zapewnienia jakości i dokładności gotowego produktu. W rzeczywistym procesie obróbki wartość odliczenia od gięcia powinna być racjonalnie dostosowywana do konkretnej sytuacji, aby uzyskać najlepszy efekt obróbki.

Materiały o różnym stopniu zgięcia

Jaki metal dobrze się wygina?

Wszystkie metale charakteryzują się pewnym stopniem sprężystości. Niektóre metale są bardziej sprężyste niż inne i mogą wykazywać większą tolerancję na zginanie w porównaniu z innymi materiałami. Metale są klasyfikowane według modułu sprężystości, który jest stosunkiem naprężenia do odkształcenia w procesie odkształcenia metalu. Moduł sprężystości jest również sposobem pomiaru sztywności materiału lub odporności na odkształcenia. W ten sam sposób można obliczyć również inne materiały, takie jak guma i szkło.

Co zaskakujące, jednym z najbardziej sprężystych metali jest nikiel-tytan, znany również jako nikiel-tytan, z ciśnieniem 28 GPa. Można go wielokrotnie dokręcać w dużym zakresie bez ryzyka odkształcenia. Wśród popularnych metali, drugimi pod względem sprężystości metalami są cyna (45 GPa), magnez, kadm i aluminium (69 GPa). Oczywiście aluminium znane jest ze swojej lekkości i podatności na gięcie, ale wśród czystych metali, w tym stopów, istnieją metale, które mogą je pod tym względem przewyższyć.

Które metale nie dają się dobrze wyginać lub pękają przy zbyt dużym wygięciu?

Jak wiadomo, większość metali jest bardzo twarda i jeśli materiał nie jest wygięty, z pewnością pęknie podczas gięcia. Spośród wszystkich stopów, wolfram jest najtwardszym metalem, osiągając do 411 GPa. Nawet w najcieńszej postaci wolfram jest trudny do zgięcia, więc prawdopodobnie pęknie jak szkło. Drugim najtwardszym metalem jest miedź berylowa o wytrzymałości 304 GPa. Chrom jest materiałem występującym w diamentach i innych kamieniach szlachetnych, zajmując trzecie miejsce z wytrzymałością 279 GPa. Żelazo kute i kobalt mają wytrzymałość 211 GPa. Przy 210 GPa masz wiele bardziej popularnych blach, takich jak stal, stal nierdzewna, kobalt i nikiel. Jak wiadomo, większość metali jest uważana za bardzo twardą, ale jak wspomniano wcześniej, niektóre metale nie są tak twarde jak inne.

Wniosek

Współczynnik K, znany również jako współczynnik promienia gięcia, uwzględnia tendencję materiału do rozciągania się na powierzchni zewnętrznej i ściskania na powierzchni wewnętrznej podczas gięcia.

Prawidłowe obliczenie współczynnika K jest istotne dla określenia położenia osi obojętnej i zminimalizowania potencjalnych defektów, takich jak pęknięcia lub zmarszczki.

Naddatek na zginanie odnosi się do dodatkowego materiału potrzebnego do dostosowania promienia gięcia, zapobiegając nadmiernemu rozciąganiu lub ściskaniu materiału.

Dokładne obliczenie tolerancji gięcia jest kluczowe dla zapewnienia, że wymiary końcowej części będą zgodne ze specyfikacjami projektu.

Z drugiej strony odjęcie siły zginającej kompensuje efekt sprężystości materiału, w którym wygięta część ma tendencję do częściowego prostowania się po ustaniu działania siły zginającej.

Uwzględnienie odejmowania kosztów gięcia jest niezbędne do uzyskania pożądanego kąta gięcia i zachowania dokładności wymiarowej.

Dzięki zrozumieniu i prawidłowemu stosowaniu tych podstawowych czynników można zoptymalizować procesy gięcia, zminimalizować ilość odpadów materiałowych i konsekwentnie produkować wysokiej jakości elementy gięte, spełniające najbardziej rygorystyczne wymagania.