W nowoczesnej produkcji blach technologia laserowa zapewnia niezrównaną dokładność i szybkość cięcia laserowego w kształtowaniu różnych materiałów. Wraz z rosnącą popularnością wszechstronności technologii cięcia laserowego w przemyśle, optymalizacja prędkości i wydajności staje się coraz ważniejsza. Od surowców po produkt końcowy, proces cięcia laserowego wiąże się ze złożonymi interakcjami czynników. Kluczowe jest pełne zrozumienie głównych czynników wpływających na prędkość i wydajność cięcia laserowego, od inherentnych właściwości materiałów po złożoną konfigurację maszyn tnących.

W tym artykule kompleksowo analizujemy główne czynniki wpływające na prędkość i wydajność cięcia laserowego, wyjaśniając złożoność właściwości materiałów, parametrów lasera, warunków cięcia, konfiguracji maszyny i zagadnień projektowych. Analiza ta dostarcza użytkownikom cennych informacji, umożliwiając im pełne wykorzystanie potencjału technologii cięcia laserowego i napędzanie innowacji w procesach obróbki metali.

Spis treści

Prędkość i wydajność cięcia laserowego

Prędkość cięcia laserowego jest kwestią priorytetową dla wielu przedsiębiorstw przetwórczych, ponieważ decyduje o wydajności produkcji. Innymi słowy, im większa prędkość, tym wyższa całkowita wydajność. Cięcie laserowe to złożona technologia produkcyjna, która opiera się na subtelnej równowadze różnych czynników w celu osiągnięcia optymalnej prędkości i wydajności. Charakterystyka materiału, taka jak skład, grubość i stan powierzchni, może wpływać na parametry cięcia. Parametry lasera, takie jak gęstość mocy, jakość wiązki i ogniskowa, decydują o dokładności i skuteczności cięcia. Wybór warunków cięcia, takich jak prędkość i gaz pomocniczy, odgrywa kluczową rolę w poprawie wydajności cięcia. Czynniki związane z maszyną, takie jak konfiguracja i konserwacja systemu, w istotny sposób wpływają na ogólną wydajność. Ponadto, czynniki projektowe, takie jak złożoność geometryczna i optymalizacja zagnieżdżona, również mogą wpływać na prędkość i wydajność cięcia. Dzięki kompleksowemu zrozumieniu i optymalizacji tych czynników, producenci mogą poprawić prędkość, dokładność i wydajność procesów cięcia laserowego, zwiększając tym samym produktywność i konkurencyjność.

Główne czynniki wpływające na prędkość cięcia laserowego

Wydajny proces cięcia napędzał szybki rozwój branży cięcia laserowego, znacznie poprawiając jakość cięcia i stabilność pracy urządzeń do cięcia laserowego. Podczas obróbki, na prędkość cięcia laserowego wpływają takie czynniki, jak parametry procesu, jakość materiału, czystość gazu i prędkość światła. Dogłębna analiza złożoności tego procesu zmian ujawnia kompleksowe zagadnienia, na które użytkownicy muszą zwracać szczególną uwagę. W niniejszym artykule przyjrzymy się głównym czynnikom, które znacząco wpływają na prędkość i wydajność cięcia laserowego.

Parametry lasera

- Gęstość mocy: Gęstość mocy lasera jest określana przez moc wiązki laserowej skupionej na danym obszarze, co bezpośrednio wpływa na prędkość i wydajność cięcia. Wyższa gęstość mocy pozwala na szybsze cięcie, ale wymagana jest staranna kalibracja, aby zapobiec uszkodzeniu materiału.

- Jakość wiązki: Jakość wiązki laserowej, w tym czynniki takie jak rozbieżność, mod i długość fali, wpływa na dokładność i wydajność cięcia. Wysoka jakość wiązki zapewnia równomierne rozprowadzanie energii, umożliwiając czystsze cięcie i wyższą wydajność.

- Ogniskowa: Ogniskowa soczewki lasera określa rozmiar i głębokość plamki świetlnej. Optymalny dobór ogniskowej zapewnia precyzyjne dostarczanie energii do powierzchni cięcia, maksymalizując wydajność bez wpływu na jakość.

Właściwości materiału

- Rodzaj materiału: Rodzaj ciętego materiału odgrywa istotną rolę w określaniu szybkości i wydajności cięcia laserowego. Miękkie materiały są stosunkowo łatwe w cięciu laserowym, a prędkość cięcia jest również stosunkowo duża. Materiały twarde wymagają dłuższego czasu obróbki. Metale takie jak stal nierdzewna, aluminium i stal węglowa charakteryzują się różną przewodnością cieplną, temperaturą topnienia i współczynnikiem odbicia, co może wpływać na ich reakcję na cięcie laserowe. Na przykład cięcie blach stalowych jest znacznie wolniejsze niż cięcie blach aluminiowych.

- Grubość: Grubość materiału bezpośrednio wpływa na prędkość i wydajność cięcia. Cięcie grubszych materiałów wymaga więcej energii i czasu w porównaniu z cieńszymi. Aby uzyskać najlepsze rezultaty przy różnych grubościach, konieczne jest dostosowanie mocy lasera, ogniskowej i prędkości cięcia.

- Stan powierzchni: Nierówności powierzchni, takie jak rdza, utlenianie lub powłoka, mogą wpływać na jakość i szybkość cięcia laserowego. Aby cięcie było efektywne, konieczne może być przygotowanie powierzchni materiału poprzez czyszczenie lub obróbkę powierzchniową.

Czynniki wpływające na maszynę do cięcia laserowego

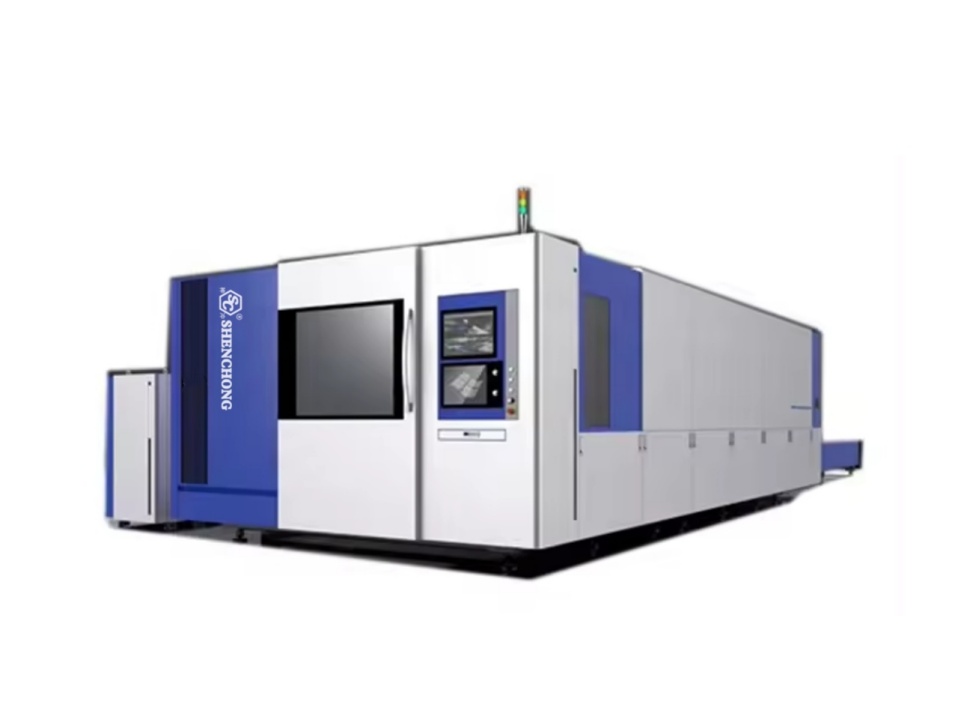

- Konfiguracja systemu laserowego: Konstrukcja i funkcje maszyny do cięcia laserowego, w tym układ transmisji wiązki, sterowanie ruchem i funkcje automatyki, wpływają na prędkość i wydajność cięcia. Postęp nowoczesnej technologii laserowej poprawił prędkość i dokładność obróbki.

- Konserwacja i kalibracja: Regularna konserwacja, kalibracja i kalibracja urządzeń do cięcia laserowego pomagają zapewnić stałą wydajność i wydłużyć żywotność maszyny. Zaniedbanie konserwacji może prowadzić do obniżenia wydajności cięcia, wydłużenia przestojów i wysokich kosztów napraw.

Warunki cięcia

- Prędkość cięcia: Prędkość, z jaką wiązka laserowa przechodzi przez powierzchnię materiału, ma znaczący wpływ na wydajność cięcia. Znalezienie odpowiedniej równowagi między prędkością cięcia a mocą może pomóc w osiągnięciu pożądanych rezultatów i skróceniu czasu obróbki.

- Wybór gazu pomocniczego: Gazy pomocnicze, takie jak tlen, azot lub sprężone powietrze, wspomagają usuwanie materiału i chłodzenie podczas cięcia laserowego. Wybór gazów pomocniczych zależy od rodzaju materiału, grubości i wymaganej jakości krawędzi. Im wyższe ciśnienie gazu pomocniczego, tym wyższa jego czystość, mniej zanieczyszczeń przylega do materiału i gładsza krawędź cięcia. Ogólnie rzecz biorąc, cięcie tlenem jest szybkie, cięcie azotem – skuteczne, a koszt – niski. Różne gazy zapewniają różny poziom wydajności i czystości cięcia.

- Konstrukcja i ustawienie dyszy: Prawidłowa konstrukcja i ustawienie dyszy pomagają kierować wtórnym przepływem powietrza i utrzymać optymalną odległość separacji. Nieprawidłowe ustawienie lub zużycie dyszy może prowadzić do obniżenia wydajności i jakości cięcia.

Czynnik środowiskowy

- Temperatura i wilgotność: Temperatura i wilgotność otoczenia mogą wpływać na wydajność cięcia laserowego. Ekstremalne temperatury lub wysoka wilgotność mogą powodować deformację materiału lub zakłócać propagację wiązki laserowej, wpływając na prędkość i jakość cięcia.

- Jakość powietrza: Zanieczyszczenia obecne w powietrzu, takie jak kurz lub pył, mogą zakłócać proces cięcia laserowego. Utrzymanie czystego powietrza w miejscu cięcia pomaga zapobiegać zatykaniu się dyszy i zapewnia stałą wydajność cięcia.

Rozważania projektowe

- Złożoność geometryczna: Złożone projekty z ostrymi narożnikami, drobnymi elementami lub wąskimi tolerancjami mogą wymagać niższych prędkości cięcia, aby zachować dokładność i jakość krawędzi. Zaawansowane oprogramowanie CAD może optymalizować ścieżki cięcia dla złożonych kształtów geometrycznych, zwiększając tym samym ogólną wydajność.

- Optymalizacja zagnieżdżona: Wykorzystanie oprogramowania do optymalizacji zagnieżdżonej do efektywnego wykorzystania materiałów pozwala zminimalizować straty materiałowe, skrócić czas cięcia i ostatecznie poprawić ogólną wydajność procesu. Algorytmy zagnieżdżone rozmieszczają części w sposób najbardziej efektywny pod względem wykorzystania przestrzeni, maksymalizując wykorzystanie materiałów.

- Wymagania dotyczące gładkości krawędzi: Wymagana jakość krawędzi, czy to gładka, szorstka, czy bez zadziorów, wpływa na parametry i prędkość cięcia. Aby zapewnić zgodność produktu końcowego z określonymi normami jakości, konieczne mogą być korekty w celu spełnienia określonych norm wykończenia powierzchni.

- W złożonym procesie cięcia laserowego producenci muszą starannie rozważyć i zrównoważyć te czynniki, aby w pełni wykorzystać potencjał tej zaawansowanej technologii. Dokładne zrozumienie interakcji materiałów, dynamiki lasera, warunków cięcia, konfiguracji maszyn, wpływu na środowisko i złożoności projektu może pomóc w osiągnięciu optymalnej prędkości i wydajności cięcia laserowego w nowoczesnym przemyśle.

Jak zwiększyć prędkość cięcia maszyn do cięcia laserowego

- Wybierz odpowiednie materiały

Wybierając materiały łatwiejsze do cięcia, można zwiększyć wydajność cięcia.

- Odpowiednio dostosuj moc lasera

Regulacja mocy lasera ma istotny wpływ na prędkość cięcia. Dlatego w przypadku różnych materiałów i grubości konieczne jest odpowiednie dostosowanie mocy lasera, aby zwiększyć prędkość cięcia.

- Używaj wysokiej jakości laserów

Jakość lasera ma również istotny wpływ na prędkość cięcia. Zastosowanie laserów o wyższej jakości może poprawić wydajność cięcia i skrócić jego czas.

- Sprzęt konserwacyjny

Regularna konserwacja i utrzymanie urządzenia do cięcia laserowego w optymalnym stanie technicznym może przyczynić się do zwiększenia szybkości i wydajności cięcia.

Zależność między mocą lasera, stanem materiału i prędkością cięcia laserowego

Przedstawiamy właściwości materiałów i moc źródeł laserowych, a także czynniki wpływające na prędkość cięcia laserowego. Poniżej przedstawiamy wykresy, aby przedstawić maksymalną grubość cięcia i odpowiadającą jej prędkość cięcia laserów światłowodowych Raycus 1000W-15000W oraz IPG 1000W-12000W.

Prędkość cięcia Raycus – stal węglowa

Parametry grubości i prędkości cięcia laserem światłowodowym (Raycus/stal węglowa/1000 W–4000 W)

Tworzywo | Moc lasera | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Stal węglowa (O2/N2/Powietrze) | 1 | 5.5/10 | 6.7/20 | 7.3/25 | 10/35 | 28-35 |

2 | 4 | 5 | 5.2/9 | 5.5/20 | 12-15 | |

3 | 3 | 3.6 | 4.2 | 4 | 4-4,5 (1,8 kW)/8-12 | |

4 | 2.3 | 2.5 | 3 | 3.5 | 3-3,5 (2,4 kW) | |

5 | 1.8 | 1.8 | 2.2 | 3.2 | 2,5-3 (2,4 kW) | |

6 | 1.4 | 1. 5 | 1.8 | 2.7 | 2,5-2,8 (3 kW) | |

8 | 1.1 | 1.2 | 1.3 | 2.2 | 2-2,3 (3,6 kW) | |

10 | 0.8 | 1 | 1.1 | 1.5 | 1,8-2 (4 kW) | |

12 |

| 0.8 | 0.9 | 1 | 1-1,2 (1,8-2,2 kW) | |

14 |

| 0. 65 | 0.8 | 0.9 | 0,9-1 (1,8-2,2 kW) | |

16 |

| 0.5 | 0.7 | 0.75 | 0,7-0,9 (2,2-2,6 kW) | |

18 |

|

| 0.5 | 0.65 | 0,6-0,7 (2,2-2,6 kW) | |

20 |

|

| 0.4 | 0.6 | 0,55-0,65 (2,2-2,6 kW) | |

22 |

|

|

| 0.55 | 0,5-0,6 (2,2-2,8 kW) | |

25 |

|

|

|

| 0,5 (2,4-3 kW) |

Parametry grubości i prędkości cięcia laserem światłowodowym (Raycus/Stal węglowa/6000W-15000W)

Moc lasera | 6000 W | 8000 W | 10000 W | 12000 W | 15000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | Prędkość |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) |

1 | 30-45 | 35-45 | 40-45 | 50-60 | 50-60 |

2 | 20-25 | 30-35 | 35-40 | 40-45 | 45-48 |

3 | 3,5-4,2 (2,4 kW)/12-14 | 20-25 | 25-30 | 30-35 | 30-38 |

4 | 3,3-3,8 (2,4 kW)/7-8 | 15-18 | 18-20 | 20-26 | 26-29 |

5 | 3-3,6 (3 kW)/5-6 | 10-12 | 13-15 | 15-18 | 20-23 |

6 | 2,7-3,2 (3,3 kW)/4,5-5 | 8-9 | 10-12 | 10-13 | 17-19 |

8 | 2,2-2,5 (4,2 kW) | 2,3-2,5 (4 kW)/5-5,5 | 7-8 | 7-10 | 10-12 |

10 | 2,0-2,3 (5,5 kW) | 2,3 (6 kW) | 2-2,3 (6 kW)/3,5-4,5 | 2-2,3 (6 kW)/5-6,5 | 2-2,3 (6 kW) /7-8 |

12 | 1,9-2,1(6 kW) | 1,8-2 (7,5 kW) | 1,8-2 (7,5 kW) | 1,8-2 (7,5 kW) | 1,8-2 (7,5 kW)/5-6 |

14 | 1,4-1,7(6 kW) | 1,6-1,8(8 kW) | 1,6-1,8 (8,5 kW) | 1,6-1,8 (8,5 kW) | 1,6-1,8 (8,5 kW)/4,5-5,5 |

16 | 1,2-1,4(6 kW) | 1,4-1,6(8 kW) | 1,4-1,6 (9,5 kW) | 1,5-1,6 (9,5 kW) | 1,5-1,6(9,5 kW)/3-3,5 |

18 | 0,8(6 kW) | 1,2-1,4(8 kW) | 1,3-1,5 (9,5 kW) | 1,4-1,5(10 kW) | 1,4-1,5 (10 kW) |

20 | 0,6-0,7(6 kW) | 1-1,2(8 kW) | 1,2-1,4(10 kW) | 1,3-1,4(12 kW) | 1,3-1,4(12 kW) |

22 | 0,5-0,6(6 kW) | 0,6-0,65(8 kW) | 1,0-1,2(10 kW) | 1-1,2(12 kW) | 1,2-1,3(15 kW) |

25 | 0,4-0,5(6 kW) | 0,3-0,45(8 kW) | 0,5-0,65(10 kW) | 0,8-1 (12 kW) | 1,2-1,3(15 kW) |

30 |

| 0,2-0,25 (8 kW) | 0,3-0,35 (10 kW) | 0,7-0,8 (12 kW) | 0,75-0,85 (15 kW) |

40 |

| 0,1-0,15 (8 kW) | 0,2 (10 kW) | 0,25-0,3 (12 kW) | 0,3-0,35 (15 kW) |

50 |

|

|

|

| 0,2-0,25(15 kW) |

60 |

|

|

|

| 0,18-0,2 (15 kW) |

Prędkość cięcia IPG – stal węglowa

Parametry grubości i prędkości cięcia laserem światłowodowym (IPG//1000W-4000W)

Tworzywo | Moc lasera | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Stal węglowa (O2/N2/Powietrze) | 1 | 45547 | 45547 | 9-11/18-22 | 9-12/25-30 | 9-11/40-50 |

2 | 4.5-5 | 4.9-5.5 | 5-6 | 5-6/12-15 | 5-6/18-22 | |

3 | 3-3.3 | 3.4-3.8 | 3.7-4.2 | 4-4.5 | 4-4.5/15-18 | |

4 | 2.1-2.4 | 2.4-2.8 | 2.8-3.5 | 3.2-3.8 | 3.2-3.8/8-10 | |

5 | 1.6-1.8 | 2.0-2.4 | 2.5-2.8 | 3.2-3.4 | 3-3.5/4-5 | |

6 | 1.3-1.5 | 1.6-1.9 | 2.0-2.5 | 3-3.2 | 2.8-3.2 | |

8 | 0.9-1.1 | 1.1-1.3 | 1.2-1.5 | 2-2.3 | 2.3-2.6 | |

10 | 0.7-0.9 | 0.9-1.0 | 1-1.2 | 1.5-1.7 | 2-2.2 | |

12 |

| 0.7-0.8 | 0.9-1.1 | 0.8-1 | 1-1.5 | |

14 |

| 0.6-0.7 | 0.7-0.9 | 0.8-0.9 | 0.85-1.1 | |

16 |

|

| 0.6-0.75 | 0.7-0.85 | 0.8-1 | |

20 |

|

|

| 0.65-0.8 | 0.6-0.9 | |

22 |

|

|

|

| 0.6-0.7 |

Parametry grubości i prędkości cięcia laserem światłowodowym (IPG/stal węglowa/6000W-12000W)

Tworzywo | Moc lasera | 6000 W | 8000 W | 10000 W | 12000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | |

Stal węglowa (O2/N2/Powietrze) | 1 | 10-12/45-60 | 10-12/50-60 | 10-12/50-80 |

|

2 | 5-6/26-30 | 5.5-6.8/30-35 | 5.5-6.8/38-43 |

| |

3 | 4-4.5/18-20 | 4.2-5.0/20-25 | 4.2-5.0/28-30 |

| |

4 | 3.2-3.8/13-15 | 3.7-4.5/15-18 | 3.7-4.5/18-21 |

| |

5 | 3-3.5/7-10 | 3.2-3.8/10-12 | 3.2-3.8/13-15 |

| |

6 | 2.8-3.2 | 2.8-3.6/8.2-9.2 | 2.8-3.6/10.8-12 |

| |

8 | 2.5-2.8 | 2.6-3.0/5.0-5.8 | 2.6-3.0/7.0-7.8 |

| |

10 | 2.0-2.5 | 2.1-2.6/3.0-3.5 | 2.1-2.6/3.8-4.6 | 2.2-2.6 | |

12 | 1.8-2.2 | 1.9-2.3 | 1.9-2.3 | 2-2.2 | |

14 | 1-1.8 | 1.1-1.8 | 1.1-1.8 | 1.8-2.2 | |

16 | 0.85-1.5 | 0.85-1.2 | 0.85-1.2 | 1.5-2 | |

20 | 0.75-1.0 | 0.75-1.1 | 0.75-1.1 | 1.2-1.7 | |

22 | 0.7-0.8 | 0.7-0.85 | 0.7-0.85 | 0.7-0.85 | |

25 | 0.6-0.7 | 0.6-0.8 | 0.6-0.8 | 0.6-0.8 | |

30 |

|

|

| 0.4-0.5 | |

35 |

|

|

| 0.35-0.45 | |

40 |

|

|

| 0.3-0.4 |

Jak pokazano na wykresie, możemy zobaczyć parametry grubości i prędkości cięcia laserem światłowodowym o mocy 1000W, 1500W, 2000W, 3000W, 4000W, 6000W, 8000W, 10000W, 12000W i 15000W.

Biorąc za przykład stal węglową, laser światłowodowy Raycus o mocy 1000 W jest używany do cięcia stali węglowej o grubości 3 mm. Maksymalna prędkość cięcia wynosi 3 m na minutę.

Maszyna do cięcia laserem światłowodowym o mocy 1500 W służy do cięcia stali węglowej o grubości 3 mm z maksymalną prędkością cięcia 3,6 m na minutę.

Korzystając z powyższego wykresu IPG, możemy porównać parametry różnych maszyn do cięcia laserowego tego samego rodzaju materiału. Na przykład:

Maszyna do cięcia laserowego o mocy 1000 W może ciąć stal węglową o grubości 3 mm z maksymalną prędkością 3,3 m/min.

Maszyna do cięcia laserowego o mocy 1500 W może ciąć stal węglową o grubości 3 mm z maksymalną prędkością 3,9 m/min.

Prędkość cięcia Raycus – stal nierdzewna

Parametry grubości i prędkości cięcia laserem światłowodowym (Raycus/stal nierdzewna/1000W-4000W)

Tworzywo | Moc lasera | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

stal nierdzewna (N2) | 1 | 13 | 20 | 28 | 28-35 | 30-40 |

2 | 6 | 7 | 10 | 18-24 | 15-20 | |

3 | 3 | 4.5 | 5 | 7-10 | 10-12 | |

4 | 1 | 3 | 3 | 5-6.5 | 6-7 | |

5 | 0.6 | 1.5 | 2 | 3-3.6 | 4-4.5 | |

6 |

| 0.8 | 1.5 | 2-2.7 | 3-3.5 | |

8 |

|

| 0.6 | 1-1.2 | 1.5-1.8 | |

10 |

|

|

| 0.5-0.6 | 1-1.2 | |

12 |

|

|

|

| 0.8 |

Parametry grubości i prędkości cięcia laserem światłowodowym (Raycus/stal nierdzewna/6000W-15000W)

Tworzywo | Moc lasera | 6000 W | 8000 W | 10000 W | 12000 W | 15000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Stal nierdzewna (N2) | 1 | 30-45 | 40-50 | 45-50 | 50-60 | 50-60 |

2 | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 | |

3 | 15-18 | 20-24 | 25-30 | 30-35 | 35-38 | |

4 | 10-12 | 12-15 | 18-20 | 23-27 | 25-29 | |

5 | 7-8 | 9-10 | 12-15 | 15-18 | 18-22 | |

6 | 4.5-5 | 7-8 | 8-9 | 13-15 | 15-18 | |

8 | 3.5-3.8 | 4-5 | 5-6 | 8-10 | 10-12 | |

10 | 1.5-2 | 3-3.5 | 3.5-4 | 6.5-7.5 | 8-9 | |

12 | 1-1.2 | 2-2.5 | 2.5-3 | 5-5.5 | 6-7 | |

16 | 0.5-0.6 | 1-1.5 | 1.6-2 | 2-2.3 | 2.9-3.1 | |

20 | 0.2-0.35 | 0.6-0.8 | 1-1.2 | 1.2-1.4 | 1.9-2.1 | |

22 |

| 0.4-0.6 | 0.7-0.9 | 0.9-1.2 | 1.5-1.7 | |

25 |

| 0.3-0.4 | 0.5-0.6 | 0.7-0.9 | 1.2-1.4 | |

30 |

| 0.15-0.2 | 0.25 | 0.25-0.3 | 0.8-1 | |

35 |

|

| 0.15 | 0.2-0.25 | 0.6-0.8 | |

40 |

|

|

| 0.15-0.2 | 0.4-0.5 | |

45 |

|

|

|

| 0.2-0.4 |

Prędkość cięcia IPG – stal nierdzewna

Parametry grubości i prędkości cięcia laserem światłowodowym (IPG/stal nierdzewna/1000W–4000W)

Tworzywo | Moc lasera | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Stal nierdzewna (N2) | 1 | 12-15 | 16-20 | 20-28 | 30-40 | 40-55 |

2 | 4.5-5.5 | 5.5-7.0 | 7-11 | 15-18 | 20-25 | |

3 | 1.5-2 | 2.0-2.8 | 4.5-6.5 | 8-10 | 12-15 | |

4 | 1-1.3 | 1.5-1.9 | 2.8-3.2 | 5.4-6 | 7-9 | |

5 | 0.6-0.8 | 0.8-1.2 | 1.5-2 | 2.8-3.5 | 4-5.5 | |

6 |

| 0.6-0.8 | 1-1.3 | 1.8-2.6 | 2.5-4 | |

8 |

|

| 0.6-0.8 | 1.0-1.3 | 1.8-2.5 | |

10 |

|

|

| 0.6-0.8 | 1.0-1.6 | |

12 |

|

|

| 0.5-0.7 | 0.8-1.2 | |

16 |

|

|

|

| 0.25-0.35 |

Parametry grubości i prędkości cięcia laserem światłowodowym (IPG/stal nierdzewna/6000W-12000W)

Tworzywo | Moc lasera | 6000 W | 8000 W | 10000 W | 12000 W |

Grubość | Prędkość | Prędkość | Prędkość | Prędkość | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | |

Stal nierdzewna (N2) | 1 | 60-80 | 60-80 | 60-80 | 70-80 |

2 | 30-35 | 36-40 | 39-42 | 42-50 | |

3 | 19-21 | 21-24 | 25-30 | 33-40 | |

4 | 12-15 | 15-17 | 20-22 | 25-28 | |

5 | 8.5-10 | 10-12.5 | 14-16 | 17-20 | |

6 | 5.0-5.8 | 7.5-8.5 | 11-13 | 13-16 | |

8 | 2.8-3.5 | 4.8-5.8 | 7.8-8.8 | 8-10 | |

10 | 1.8-2.5 | 3.2-3.8 | 5.6-7 | 6-8 | |

12 | 1.2-1.5 | 2.2-2.9 | 3.5-3.9 | 4.5-5.4 | |

16 | 1.0-1.2 | 1.5-2.0 | 1.8-2.6 | 2.2-2.5 | |

20 | 0.6-0.8 | 0.95-1.1 | 1.5-1.9 | 1.4-6 | |

22 | 0.3-0.4 | 0.7-0.85 | 1.1-1.4 | 0.9-4 | |

25 | 0.15-0.2 | 0.4-0.5 | 0.45-0.65 | 0.7-1 | |

30 |

| 0.3-0.4 | 0.4-0.5 | 0.3-0.5 | |

35 |

|

|

| 0.25-0.35 | |

40 |

|

|

| 0.2-0.25 |

Przyjrzyjmy się teraz bliżej parametrom cięcia stali nierdzewnej.

Z mocą 1000 W maszyna do cięcia laserem światłowodowymMożna ciąć stal nierdzewną o grubości 3 mm z maksymalną prędkością 3 m na minutę.

Jeśli używasz maszyny do cięcia laserem światłowodowym o mocy 1500 W, możesz ciąć stal nierdzewną o grubości 3 mm z maksymalną prędkością 4,5 m na minutę.

W przypadku stali nierdzewnej o grubości 5 mm, maszyna do cięcia laserem światłowodowym o mocy 1000 W może osiągnąć maksymalną prędkość cięcia równą 0,6 m na minutę, natomiast maszyna do cięcia laserem o mocy 1500 W może osiągnąć maksymalną prędkość cięcia równą 1,5 m na minutę.

Porównując te parametry, widać wyraźnie, że większa moc pozwala na szybszą pracę przy większych prędkościach cięcia przy pracy z tym samym typem i grubością materiałów.

Wpływ prędkości cięcia laserowego na jakość cięcia

- Przy zbyt dużej prędkości cięcia gaz współosiowy z wiązką nie może całkowicie usunąć pozostałości po cięciu, a stopione materiały po obu stronach gromadzą się i krzepną przy dolnej krawędzi, tworząc trudny do usunięcia zalegający żużel. Zbyt szybkie cięcie może również spowodować, że materiał nie zostanie całkowicie przecięty, a na dole pozostanie pewna grubość warstwy przylegającej, która zazwyczaj jest bardzo mała i wymaga ręcznego młotkowania, aby ją odpaść.

- Gdy prędkość cięcia jest odpowiednia, jakość nacięcia może się poprawić, szew tnący jest mały i płaski, powierzchnia cięcia jest gładka bez zadziorów, cały przedmiot obrabiany nie ulega odkształceniu, a przedmiot obrabiany może być używany bez obróbki.

- Gdy prędkość cięcia jest zbyt niska, wysokoenergetyczna wiązka laserowa pozostaje w różnych miejscach zbyt długo, a efekt cieplny jest widoczny, co może prowadzić do wyraźnego zjawiska nadtopienia po przeciwnej stronie cięcia. Występuje wyraźne zjawisko nadtopienia w górnej części cięcia i wyraźny żużel na dole, co skutkuje bardzo niską jakością cięcia.

Wniosek

Prędkość cięcia laserowego wpływa na wydajność i jakość cięcia, dlatego producenci powinni zrozumieć czynniki wpływające na tę prędkość. Dzięki lepszemu poznaniu prędkości cięcia laserowego operatorzy mogą zwiększyć szybkość, dokładność i wydajność procesów cięcia laserowego, a tym samym zwiększyć produktywność i konkurencyjność.